范文一:ca6150车床主轴箱设计

重庆 三 峡学院毕业设计(论文) 题目 CA6150车床主轴箱及传动系统的设计

院 系 应 用 技 术 学 院

专 业 机械设计制造及其自动化

年 级 2 0 1 0 级

学生学号 201015144225 学生姓名 陈 睿

指导教师 钱利霞 职称 副教授 完成毕业论文时间 2013 年 12 月

目 录

陈睿:CA6150车床主轴箱设计

CA6150车床主轴箱及传动系统的设计

陈 睿

重庆三峡学院应用技术学院机械设计制造及其自动化专业 2010级 重庆万州 404000 摘 要 从 20世纪中叶数控技术出现以来,数控机床给机械制造业带来了革命性的变化。 数控加工具有如下特点:加工柔性好,加工精度高,生产率高,减轻操作者劳动强度、改善 劳动条件, 有利于生产管理的现代化以及经济效益的提高。 数控机床是一种高度机电一体化 的产品,适用于加工多品种小批量零件、 结构较复杂、精度要求较高的零件、需要频繁改型 的零件、 价格昂贵不允许报废的关键零件、 要求精密复制的零件、 需要缩短生产周期的急需 零件以及要求 100%检验的零件。 数控机床的特点及其应用范围使其成为国民经济和国防建 设发展的重要装备。 进入 21世纪, 我国经济与国际全面接轨, 进入了一个蓬勃发展的新时 期。 机床制造业既面临着机械制造业需求水平提升而引发的制造装备发展的良机, 也遭遇到 加入世界贸易组织后激烈的国际市场竞争的压力, 加速推进数控机床的发展是解决机床制造 业持续发展的一个关键。 随着制造业对数控机床的大量需求以及计算机技术和现代设计技术 的飞速进步,数控机床的应用范围还在不断扩大,并且不断发展以更适应生产加工的需要。

关键词 数控机床 柔性好 精度高 机电一体化

1

陈睿:CA6150车床主轴箱设计

1 概述

主传动系统是用来实现机床主运动的传动系统, 它应具有一定的转速 (速度) 和一定的 变速范围,以便采用不同材料的刀具,加工不同的材料,不同尺寸,不同要求的工件,并能 方便的实现运动的开停,变速,换向和制动等。

数控机床主传动系统主要包括电动机、 传动系统和主轴部件, 它与普通机床的主传动系 统相比在结构上比较简单,这是因为变速功能全部或大部分由主轴电动机的无级调速来承 担, 剩去了复杂的齿轮变速机构, 有些只有二级或三级齿轮变速系统用以扩大电动机无级调 速的范围。

1.1数控机床主传动系统的特点

与普通机床比较,数控机床主传动系统具有下列特点:

(1)转速高、功率大。它能使数控机床进行大功率切削和高速切削,实现高效率加工。

(2)变速范围宽。数控机床的主传动系统有较宽的调速范围,一般 Ra>100,以保证加工 时能选用合理的切削用量,从而获得最佳的生产率、加工精度和表面质量。

(3) 主轴变速迅速可靠, 数控机床的变速是按照控制指令自动进行的, 因此变速机构必 须适应自动操作的要求。 由于直流和交流主轴电动机的调速系统日趋完善, 所以不仅能够方 便地实现宽范围无级变速,而且减少了中间传递环节,提高了变速控制的可靠性。

(4)主轴组件的耐磨性高,使传动系统具有良好的精度保持性。凡有机械摩擦的部位, 如轴承、锥孔等都有足够的硬度,轴承处还有良好的润滑。

1.2 主传动系统的设计要求

(1)主轴具有一定的转速和足够的转速范围、转速级数,能够实现运动的开停、变速、 换向和制动,以满足机床的运动要求。

(2) 主电机具有足够的功率, 全部机构和元件具有足够的强度和刚度, 以满足机床的动 力要求。

(3)主传动的有关结构,特别是主轴组件要有足够高的精度、抗震性,热变形和噪声要 小,传动效率高,以满足机床的工作性能要求。

(4)操纵灵活可靠, 维修方便,润滑密封良好,以满足机床的使用要求。

(5)结构简单紧凑,工艺性好,成本低,以满足经济性要求。

1.3 数控机床主传动系统配置方式

数控机床的调速是按照控制指令自动执行的,因此变速机构必须适应自动操作的要求。 在主传动系统中, 目前多采用交流主轴电动机和直流主轴电动机无级调速系统。 为扩大调速 范围, 适应低速大转矩的要求, 也经常应用齿轮有级调速和电动机无级调速相结合的调速方 式。

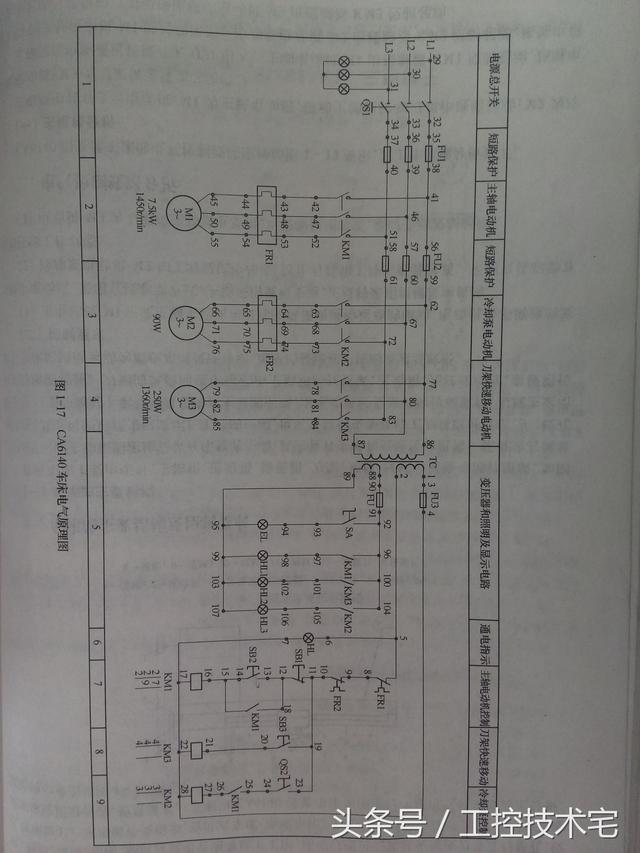

数控机床主传动系统主要有四种配置方式,如图 3-1所示。

⑴ 带有变速齿轮的主传动 大、中型数控机床采用这种变速方式。如图 3-1(a )所 示,通过少数几对齿轮降速,扩大输出转矩,一满足主轴低速时对输出转矩特性的要求。数 控机床在交流或直流电动机无级变速的基础上配以齿轮变速, 使之成为分段无级变速。 滑移 齿轮的移位大都采用液压缸加拨叉,或者直接由液压缸带动齿轮来实现。

⑵ 通过带传动的主传动 如图 3-1(b )所示,这种传动主要应用于转速较高、变速 范围不大的机床。 电动机本身的调速能够满足要求, 不用齿轮变速, 可以避免齿轮传动引起

1

2014届机械设计制造及其自动化专业毕业设计(论文)

2

的振动与噪声。它适用于高速、低转矩特性要求的主轴。常用的是 V 带和同步齿形带。

⑶ 用两个电动机分别驱动主轴 如图 3-1(c ) 所示, 这是上述两种方式的混合传动, 具有上述两种性能。 高速时电动机通过带轮直接驱动主轴旋转; 低速时, 另一个电动机通过 两级齿轮传动驱动主轴旋转, 齿轮起到降速和扩大变速范围的作用, 这样就使恒功率区增大, 扩大了变速范围,克服了低速时转矩不够且电动机功率不能充分利用的缺陷。

⑷ 内装电动机主轴传动结构 如图 3-1(d )所示,这种主传动方式大大简化了主轴 箱体与主轴的结构, 有效地提高了主轴部件的刚度, 但主轴输出转矩小, 电动机发热对主轴 影响较大。

1.4 主传动系统结构设计

机床主传动系统的结构设计,是将传动方案“结构化” ,向生产 提供主传动部件装配 图,零件工作图及零件明细表等。

在机床初步设计中,考虑主轴变速箱机床上位置,其他部件的相互关系,只是概略给 出形状与尺寸要求,最终还需要根据箱内各元件的实际结构与布置才确定具体方案,在可 能的情况下,设计应尽量减小主轴变速箱的轴向和径向尺寸,以便节省材料,减轻质量, 满足使用要求。设计中应注意对于不同情况要区别对待,如某些立式机床和摇臂钻床的主 轴箱;要求较小的轴向尺寸而对径向尺寸要求并不严格;但有的机床,如卧式铣镗床、龙 门铣床的主轴箱要沿立柱或横梁导轨移动,为减少其颠覆力矩,要求缩小径向尺寸。

机床主传动部件即主轴变速箱的结构设计主要内容包括:主轴组件设计,操纵机构设 计,传动轴主件设计 , 其他机构(如开停、制动及换向机构等)设计,润滑与密封装置设 计,箱体及其他零件设计等。

主轴变速箱部件装配图包括展开图、横向剖视图、外观图及其他必要的局部视图等。 给制展开图和横向剖视图时,要相互照应,交替进行,不应孤立割裂地设计,以免顾此失 彼。给制出部件的主要结构装配草图之后,需要检查各元件是否相碰或干涉,再根据动力 计算的 结果修改结构,然后细化、完善装配草图,并按制图标准进行加深,最后进行尺 寸、配合及零件标注等。

图3-1 数控机床主传动的四种配置方式

()两个电动机分别驱动 电动机

电动机 ()带传动

电动机

()变速齿轮 电动机

()内装电动机主轴传动机构

陈睿:CA6150车床主轴箱设计

3

2、主运动的方案选择与主运动设计

2.1、机床的工艺特性

(1)工艺范围

精车、半精车外圆、车螺纹、车端面

(2)刀具材料

硬质合金、高速钢

(3)加工工作材料

钢、铸铁

(4)尺寸范围

0~500㎜

2.2、确定主轴转速

(1)最高转速 nmax

采用硬质合车刀半精车小直径钢材的外圆时, 主轴转速最高。 参考切削用量资料:

Vmax =150~200 m/s K = 0.5 Rd =0.2~0.25

dmax =K·D =0.5×400 =200㎜

dmin =Rd ·dmax =0.2×200 =40㎜ nmax =min max πd1000V =2003.1420

1000?? =1592.36

(2)最低转速:

①用高速钢车刀,粗车铸铁材料的端面时,参考切削用量资料:

Vmax =15~20 m/s nmin =max min πd1000V =2003.1420

1000?? =31.8

②用高速钢车刀,精车合金钢材料的丝杠 Vmin =1.5 米 /分时,参考资料:

直径 500㎜普通车床加工丝杠的最大直径是 50㎜, Vmin =1.5 米 /分 nmin =max min πd1000V =403.141.5

1000?? =11.9转 /分

因此:取最低转速 nmin=11.9转 /分

③转速范围 Rn=min max n n =11.91592.36

=133.8

由于高速钢车刀少用低速, 且为了避免结构过于复杂, 因此取转速范围 Rn=1592.36/31.8=50

④主运动结构图

2014届机械设计制造及其自动化专业毕业设计(论文)

4

陈睿:CA6150车床主轴箱设计 3 确定齿轮齿数

3.1、 根据分度圆直径选齿数: d=mz

a 组: Za1 = 64

Za2 = 54

Z3a = 34

b 组 :

Zb1 = 95

Zb2 = 30

3.2、 齿轮的各参数

a 组:

模数 m = 4

压力角 α=20°

齿距 P = πm =12.56

齿厚 s = πm/2 = 6.28

齿槽宽 e =πm/2 = 6.28

顶隙 c = c*m =1.2

齿顶高 ha = ha *m = 4

齿根高 hf = (ha *+ c*)m = 5.2

全齿高 h = ha + hf =(2ha *+ c*)m = 9.2

中心距 a1 = (d1+d2)/2 = 240

a2 = (d1+d3)/2 = 178

b组 : 模数 m = 3.5

压力角 α=20°

齿距 P = πm =12.56

齿厚 s = πm/2 = 6.28

齿槽宽 e =πm/2 = 6.28

顶隙 c = c*m =1.2

齿顶高 ha = ha *m = 4

齿根高 hf = (ha *+ c*)m = 5.2

全齿高 h = ha + hf =(2ha *+ c*)m = 9.2

中心距 a = (d4+d5)/2 = 240

5

2014届机械设计制造及其自动化专业毕业设计(论文) 4 选择电动机

4.1 电动机功率

N 电 =7.5kw 转速 n 电 =1450转 /分

4.2 电机型号

J02— 51— 4 电机轴径 =38㎜

6

陈睿:CA6150车床主轴箱设计

7 5 皮带轮的设计计算

5.1皮带轮的设计计算

设一天运转时间 =8~10小时(按小带轮计算) (1)计算功率 P c = KA ·P = 1.2×7.5 = 9kw (2)选胶带型别为:B 型

(3)选小带轮直径 d 1=140㎜ (实心轮 )

大带轮直径 d 2=280㎜ (四孔板轮 ) (4)带速:

V=100060n πd1

1?==10.6米 /秒

(B 型:V max =25米 /秒)

(5)实际传动比:

i=

1

2

d ε1d - 取 ε=005

i=

140

0.051280

?-=4<>

(6)初定中心距

α=(1~0.95) d 2=(1~0.95) ×280=280~266

取 0α

=270 (7)初定胶带节线长度

L op =20α+2π

(d1+d2)+()02

124αd d -

=2×270+23.14

×(140+280)+()2

2704140280?-

=1218

取 L p =1290 Li =1250

(8)计算中心距

α=0α+2L L op

p -=270+212181290-=306㎜

(9)小带轮包角

1α≈ 180°-αd -d 1

2×60°

=180°-306140

280-×60°=152.5°>120°

(10)单根胶带传递的功率:

P0=2.03kw

(11)单根胶带传递功率的增量:

ΔP 0=kb ·n 1·(1-i k 1

)

=1.99×103

-×1450×(1-11

)

=2.8

2014届机械设计制造及其自动化专业毕业设计(论文)

8

(12)胶带根数:

由于需要传递的功率 N=7kw, 因此需胶带 4根 (13)单根胶带初拉力: F0=18公斤

(14)有效圆周力: Ft =v 102p c =109

102 =91.8公斤

(15)作用在轴上的力:

F=2F0·Z ·sin 2α1=2×18×4×sin 2152.5

=134公斤

(16)带轮宽:

B=(Z-1) e+2f=(4-1)×20+2×12.5=85㎜

陈睿:CA6150车床主轴箱设计

9 6 传动装置的运动和运动参数计算:

6.1传动比:

i= 1.19

6.2传动装置的运动参数:

Ⅰ轴(电动机轴) :

P 0=Pd=7.5 kw

n0=1450r/min

T0=9550×00n P =9550×14505

. 7=49.4 N·m

Ⅱ轴(主轴) :

P1= P0η

01

=7.5×0.96=7.2 kw

n1

= 010i n = 19. 11450

= 1218 r/min

T1=9550×11n P =9550×12182. 7=56.45 N·m

Ⅲ轴(编码器) : P2= P1η

12=7.2×0.99×0.97=6.9 kw

n2= 121i n = 59. 11218 = 766 r/min

T2=9550×22n P =9550×7669. 6=86.02 N·m

2014届机械设计制造及其自动化专业毕业设计(论文)

10

7 主轴调速系统的选择计算

7.1 对调速系统的基本考虑 :

a.由于调速范围广,且要求有较硬的机械特性。所以,以选用矢量控制方式为宜。对于 普通车床来说,由于对动态响应要求不高,用“无反馈矢量控制”方式已经足够。 b.因为调速范围广, 且高速与低速段机械特性的特点不一样, 故工作频率范围应不限于 额定频率以下。

c.电动机的容量一般应比原拖动系统的电动机容量为大。

d. 在低速段,可能出现较大的冲击过载,容易引起变频器的跳闸。所以,变频器的容 量以比电动机的容量大一档为好。

7.2 一档传动比,且

n x f f ≤方案

基本工作情况

a. 电动机和主轴之间的传动比只有一档 , 传动比

l M n n /=λ

b. 变频器的最大输出频率 max f 等于电动机的额定频率 MN f 。从而,电动机的最高转速 max M n 等于其额定转速 MN n ,它折算到负载轴上的值 max

M n '应大于负载要求的最大转速 max L n :

max

M n '=MN n '

max L n ≥ c. 电动机额定转矩的折算值 (折算到负载轴上的转矩 ) max L T ; max L MN T T ≥'

综上所述,电动机的有效转矩线如图 3.2的曲线 2所示, 曲线 1是车床的机械特性曲线。为了便于比较,

图中, 电动机的转矩和转速均为折算到负载轴上的值。 电动机的容量在图 3.2中, 负载所需 功率

9550/max min L L n T P = 9550/max max L L n T α=

9950/max max L L n T α=

其大小与面积 OADB 成正比。而电动机的容量则与面积 HG A O '成正比,其大小为:

MN

MN M n T p ''=1 9950/max max L L n T ≥

L L P α= 可见 , 采用了变频调速后 , 电动机的容量需增大 L α倍以上。

7.3 电动机的工作频率范围

a. 最高频率 N f f =max 。

b. 最底频率因为只有一档转速,故频率调节范围 f α为:

L L L f n n f f αα=≈=min max max max // 当 40=L α时 , Z H f 25. 140/50min =≤;

当 140=L α时, z H f 357. 0140/50min =≤。

图 3.2

陈睿:CA6150车床主轴箱设计

11 异步电动机在这样低的频率下连续工作,如不用负载反馈,是比较困难的。

7.4 一档传动比,且

N f f max 方案

基本工作情况

a. 电动机和主轴之间的传动比仍只有一档,但变频器的最高输出频率

max f 允许超过额定频率 N f 。但一般不宜超过额定频率的 1.5倍 (即:N N f f f 5. 1max ≤≤). 设最大调频比

n f f f k /max max = 则 :电动机的最高转速 max M n '也约为额定转速 MN

n '的 max f k 倍: MN f M n k n '≈'max max

b. 电动机的额定转速

max max max max //k n k n n L f M MN ≈'='

电动机有效转矩线圈如图中的曲线 2所示。曲线 1为车床的机械特性曲线。 电动机的容量如图,电动机的容量与面积 G H A O '''成正比,其大小为 9550/2MN MN M n T P ''= )

(9550//max max max f L L k n T ≥ max 1/f M k P =

可见 , 频率范围扩大之后 , 电动机的容量可 以比 1M P 减小 max f k 倍 , 但与负载功率相比 , 仍需增大很多。

7.5 电动机的工作频率范围

设:最高频率为 Z N H f f 755. 1max ==,则最低频率为 当 40=L α时, Z H f 875. 140/75min ==;

当 140=L α时, Z H f 54. 0140/75min ==。

2014届机械设计制造及其自动化专业毕业设计(论文)

12

7.6 两档传动比,且

N

f f ≥max 方案

基本工作情况

将电动机和主轴之间的传动比分成两档 (H λ和 L λ) ,使变频器的输出频率 X f 、电动机 的转速 M n 与负载转速 L n 之间的对应关系 Lmid n 是两档转速分界点的“中间速” 。在抵挡时, 传动比为 L λ,当 X λ从 min f 到 max f (min M n 到 max M n )时, L n 从 min L n 到 Lmid n ;在高档时, 传动比为 H λ, 当 X f 从 min f 到 max f (M n 从 min M n 到 Mnax n ) 时 , L n 从 Lmid n 到 min L n 。 忽略电 动机转差率的变化的因素,则有:

f L Lmid f f n n α=≈min max min //f Lmid L f f n n α=≈min max max // 2

min max /f L L L n n αα==作为两档中间的分界转速(中间速)

f L Lmid n n α/max = 所以 , 电动机工作频率的范围 L f a a =

可见 , 采用两档传动比后 , 在负载的速度范围不变的情 况下 , 工作频率的调节范围大大的缩小了。采用两档传动比 后, 在全频率范围内的有效转矩线如图 3.3中之曲线 2所示, 曲线 1为车床的机械特性曲线。 可以看出两者已经十分接近 了。

7.7 动机的容量

电动机的容量与面积成 G H O A '''正比 , 如图 3所示。其大小为:

9550

3MN

MN M n T P ''=

)

(9550

/max max f Lmid L k n T ≥ 9550

/max

max f f Lmid L k n T α=

max

1

f f M k P α≈

可见 , 采用两档传动比后 , 电动机容量可比 1M P 减小 max f f k α 电动机的工作频率范围

设:最高频率为 Z n H f f 755. 1max ==,则最低频率为

当 40=L α时 Z H f 86. 114075min == 当 140=L α时 Z H f 34. 675min ==

可见 , 最低工作频率增大了很多 , 使变频调速系统在最低速时的工作稳定性大大改善

陈睿:CA6150车床主轴箱设计

13 了。

7.8 调速系统的选择

经上述分析, 主轴拖动系统在不更换电动机的条件下, 要实现主轴转速的无级调速, 可 以采用机械多档变速传动,与变频器调速相结合的方法。 原拖动与系统概况:

电动机的主要数据

电动机额定功率:7.5KW 电动机额定转速:1450rpm 主轴转速范围:10— 2000r/min

计算数据 a. 调速范围

20010

2000

min max ===

L L L n n α b. 负载转矩

(1)恒转矩区的最大转速

min /5004

2000

4max r n n L LD ==

(2)恒转矩区的转矩

m N n P T LD L ?=?=?=

25. 143500

5

. 795509550

(3)恒功率区的最小转矩

M

N n P T L L P ?=?=

?=

8. 352000

5. 795509550max

7.9普通笼型异步电动机变频调速运行时的性能分 析

普通笼型异步电动机是按工频电源条件下运行所设计制造的,用变频器对其进行调速时, 因变频器输出波形中含有谐波的影响,电动机功率因数、效率均有下降,电流与线圈温升将有 所增高,电机在额定频率以下连续进行时,影响其带负载能力的主要因素是温升,在额定频率 以上连续运行时,电机允许最高频率受轴承的极限转速、旋转件的强度限制,因此初步选定电

机的变频范围在 10Hz ~75Hz 之间。最大频率调节比 5. 7=f k 3

2200f L f k k <><>

因此在不变换主轴电机的条件下,主轴拖动系统需采用机械三档以上变速传动比在机 械结构上, 三档与四档变速传动的方案相似, 而采用四档变速对电机的调速更为合适, 因此 决定利用机械四档变速传动方案。

76. 3200===L f α

确定传动比

拖动系统机械四档变速分配

n/(r/min)

143.25

T/(N/m)

35.8 500 2000

2014届机械设计制造及其自动化专业毕业设计(论文)

14

2950

1450

==

L λ 取 29=L λ 中速传动比

028. 4360

1450

==

M λ 取 0. 4=M λ 高速传动比

343. 11080

1450

==

H λ 取 34. 1=H λ 最高速传动比

806. 01800

1450

==

ZH λ 取 8. 0=ZH λ 电机负荷性能核算

恒转矩区折算至负载轴的转矩 λ?=MN T T T

恒功率区折算至负载轴的转矩

4. 1f

MN

P k T T =

L λ、 M λ、 H λ、 ZH λ调整后。拖动系统机械四档调速分配及带负载核算如下表:

陈睿:CA6150车床主轴箱设计

方案满足要求。

注:

15

2014届机械设计制造及其自动化专业毕业设计(论文)

16

8 主轴钢度的校核

8.1 计算切削力和驱动力

(1)切削力的计算(P z )

a 、切削功率:N 切 =NⅣ ·2轴承 η=6.3×0.982

=6.05kw

b 、切削转矩:M=9550×j 切 n N =9550×906.05

=638.7N·M c 、切削力:P z =工件 d 2M

取 工件 d =130

Pz =

10130638.72??=9.8×103

N

d 、 P y =0.4Pz =0.4×9.8×103 =3.92×103

N Px =0.25Pz =0.25×9.8×103 =2.45×103

N (2)驱动力的计算(Q r )

a 、 齿轮的传递功率

N 齿 = NⅣ ·η齿 =6.57×0.98=6.44kw

b 、 齿轮的传递转距

M=9550×j 齿 n N =9550×3556.44

=173.3N·m

c 、

驱动力 QT =d 2M

=3

-10233.5173.32???=4304.2N

Q r = QT ·tg α=4304.2×tg20°=1566.6N

(3)切削力 P z 与驱动力 Q T 的位置关系,由机床个轴位置布置关系可知:

β=20°

Q z =QT cos β+Qr sin β=4304.2×cos20°+1566.6×sin20°=4580.4N Q y =QT sin β-Q r cos β=4304.2×sin20°-1566.6×cos20°=0

8.2主轴的受力分析

(1)Z方向

三轴承支撑可简化为如图所示静不定系统

式中: 卡盘长 L 卡 =150㎜

工件长 L Ⅰ =160㎜

a=100㎜ b=65㎜ c=456㎜ L1=285㎜ L2=236㎜ L=521㎜

Mz =Pz (L卡 + LⅠ )=9800×(150+160)=3.038×106

N ·㎜ E=2.1×105

I=64π

(D 平 4 -d 4

) =3870571.2

d 、

在 P z 作用下, B 处的挠度:

陈睿:CA6150车床主轴箱设计

17 (y B ) Pz ==

l

1Z )

2l12(ll P -??

e 、

在 M z 作用下, B 处的挠度:

(r B ) MZ =l 1Z 6EI )

2l12(ll M -??

f 、 在 Q Z 作用下, B 处的挠度:

(Y B ) QZ =-l 11Z 6EI )

2b -2l -2(ll b Q ??

所以 Y B =+l 1Z 6EI ) 2l12(ll M -??-l 11Z 6EI )

2b -2l -2(ll b Q ??

g 、 在(R B ) Z 作用 B 处的挠度:

(Y ′ B ) =l 21B 3EI 2

L 2L )Z (R??

由于 B 处轴承是刚性支承

所以 Y B = Y′ B

+l 1Z 6EI ) 2l12(ll M -??-l 11Z 6EI )

2b -2l -2(ll b Q ?? =l 21B 3EI 2

L 2L )Z (R??

由上式可求出(R B ) Z

(R B ) Z =

l 2l )

2b 2l (lb Q ) 2l 2(lM ) 2l 2(ll a p 211Z 1Z 11z --??--?+-???

=22330N

(2)r方向:

三轴承支承可简化为如图所示静不定系统:

(R B ) y =

l 2l )

2b 2l 2b(l Q ) 2l 2(l) M M a (p211y 1x y y --?+-?++?

式中:M y =Py ·(L卡 + LⅠ )=1215200N·㎜

M x =Px ·2D Ι件

=147000N·㎜

Q y =0

(R B ) y =10510.5N

8.3主轴挠度计算:

(1)Z方向

Y=-3EL a) (l2a P Z +?-6EL 3a) a(2lM Z +?+6EIL ) l a(ll l )Z (R121B +???+6EIL c)

c(lb a Q Z +??? =-3870571.3102.13100???[9800×100×(521+100)

+2100) 3521(23038000?+??-5212285) (52123628522330?+???-5212456) (521456654580.4?+???

=-0.06

2014届机械设计制造及其自动化专业毕业设计(论文)

18

(2)Y方向

Y=-3EL a) (l2a P y +?-6EL 3a) )a(2lM (Mx y ++-6EIL c) c(lb a Q y +???+6EIL )

l a(ll l )y (R121B +??? =-3870571.3102.13100

???[3920×100×(521+100)

+21000) 3521(2147000) (1215200?+??+ -5212285) (52123628510510.5?+???]

=-0.025

(3)计算总挠度:Y=2

Y 2

Y y z +=2

0.02520.06+=0.065

[Y]=0.002l=0.002×521=0.104

计算结果:Y 〈 [Y] 主轴挠度合格

8.4轴承处转角的校核

(1)Z方向:

Q z =6EIL ) l (ll l )Z (R121B +??+6EIL c) c(lb Q Z +??-3EL a l P Z '

??

其中:a ′ =a+ l卡 + lⅠ =100+150+160=410㎜ Q z =-0.00033

(2)Y方向:

Q y =6EIL ) l (ll l )y (R121B +??-3EL a l P y '??-6EIL c)

c(lb Q y +??;( Qy =0)

=-0.00012

(3)计算总转角 :

Q=2

Q 2Q y z +=0.00035〈 0.001rad 因此机床主轴的刚度是合适的

陈睿:CA6150车床主轴箱设计

9 结束语

数控机床主轴箱设计的课程设计任务完成了, 虽然设计的过程比较繁琐, 而且刚开始还 有些不知所措, 但是在同学们的共同努力下, 再加上老师的悉心指导, 我终于顺利的完成了 这次设计任务。 本次设计巩固和深化了课堂理论教学的内容, 锻炼和培养了我综合运用的知 识和理论的能力,使我独立分析,解决问题的能力得到了强化。

19

2014届机械设计制造及其自动化专业毕业设计(论文)

致谢语

本论文在钱利霞导师的悉心指导下完成的。 导师渊博的专业知识、 严谨的治学态度, 精 益求精的工作作风,诲人不倦的高尚师德,严于律己、宽以待人的崇高风范,朴实无法、平 易近人的人格魅力对本人影响深远。 不仅使本人树立了远大的学习目标、 掌握了基本的研究 方法, 还使本人明白了许多为人处事的道理。 本次论文从选题到完成, 每一步都是在导师的 悉心指导下完成的, 倾注了导师大量的心血。 在此, 谨向导师表示崇高的敬意和衷心的感谢 ! 在写论文的过程中, 遇到了很多的问题, 在老师的耐心指导下, 问题都得以解决。 所以在此, 再次对老师道一声:老师,谢谢您 ! 此外我还要向机械学院,应技院的所有老师表示衷心的 感谢, 谢谢你们四年的辛勤栽培, 谢谢你们在教学的同时更多的是传授我们做人的道理, 谢 谢四年里面你们孜孜不倦的教诲 !

四年寒窗, 所收获的不仅仅是愈加丰厚的知识, 更重要的是在阅读、 实践中所培养的思 维方式、 表达能力和广阔视野。 很庆幸这四年来我遇到了如此多的良师益友, 无论在学习上、 生活上, 还是工作上, 都给予了我无私的帮助和热心的照顾, 让我在一个充满温馨的环境中 度过四年的大学生活。 感恩之情难以用言语量度, 谨以最朴实的话语致以最崇高的敬意。 “海 内存知己,天涯若比邻” !希望我们在以后的生活中各自闯出一片天地,实现自己的人生价 值。

20

陈睿:CA6150车床主轴箱设计

参考文献

(1)何庆主编 . 机械制造专业毕业设计指导与范例 . 北京 . 化学工业出版社 .2008

(2)刘鸿文主编 . 材料力学第五版 . 北京 . 高等教育出版社 .2010

(3)何小柏主编 . 机械设计 . 重庆 . 重庆大学出版社 .1998

(4)唐照明,李质芳等编 . 机械设计 . 西安 . 西安交通大学出版社 .1995

(5) 邹青主编 . 机械制造技术基础课程设计指导教程 . 北京 . 机械工业出版社 .2005

(6)曾励主编 . 机电一体化系统设计 . 北京 . 高等教育出版社 .2010

(7)徐锦康主编 . 机械设计 . 北京 . 高等教育出版社 .2004

(8)黄和平编著 .AutoCAD 2008实用教程 . 北京 . 清华大学出版社 .2007

(9)裘文言,张祖继,瞿元裳 . 主编 . 机械制图 . 北京 . 高等教育出版社 2003

(10)龚仲华主编 . 数控技术 . -2版 . 北京 . 机械工业出版社 .2010

(11)刘鸿文主编 . 材料力学第五版 . 北京 . 高等教育出版社 .2010

21

2014届机械设计制造及其自动化专业毕业设计(论文)

CA6150 lathe spindle box and transmission system design

CHEN Rui

(2010th,Mechanical Design&Manufacturing Automation major,School of Applied technology ,Chong Qing Three Gorges University, WanZhou ChongQing 404000)

Abstract From the middle of the 20th century numerical control technology, numerical control machine tool for machinery manufacturing industry has brought the revolutionary change.Nc machining has the following characteristics: good flexible, high machining accuracy, high productivity, reduce the operator labor intensity, improve working conditions, conducive to the modernization of production management and improving economic benefit.Nc machine tool is a highly mechanical and electrical integration products, applicable to many varieties of small batch processing parts and complicated structure and high precision parts, need frequent modification parts, the price is expensive, require precision of key parts are not allowed to scrap copy parts, need to shorten the production cycle need parts and requirements of the 100% inspection of parts.The characteristics of the nc machine tool and its application range makes it the important equipment in the development of national economy and national defense construction.In the 21st century, our country economy and the international community, has entered a vigorous development in the new period.Machine tool manufacturing industry is faced with mechanical manufacturing demand level of development of manufacture equipment and also to join the world trade organization after fierce international market competition pressure, accelerating the development of nc machine tool is a key to solve machine tool manufacturing industry sustainable development.As manufacturing a large demand for nc machine tool and the rapid progress of computer technology and modern design technology, the application range of the CNC machine continues to expand, and continuous development to more adapt to the needs of production and processing.

Keywords Nc machine tool Flexible well High precision Mechanical and electrical integration

22

范文二:车床说明书

中北大学

信息商务学院

课 程 设 计 说 明 书

第学期

学 院:

专 业:

学 生 姓 名:学 号:课程设计题目: ——车床主轴箱设计

起 迄 日 期:

课程设计地点:指 导教 师: 马维金(教授)吴淑芳(副教授)

系 主 任:

下达任务书日期: 2016年1月 10 日

目录

1.题目要求及参数确定-------------------------------------------1

1.1设计要求----------------------------------------------1

1.2运动参数确定------------------------------------------1

1.3动力参数的确定----------------------------------------1

2.运动设计-----------------------------------------------------2

2.1传动组的传动副数的确定------------------------------------2

2.2结构网和结构式各种方案的选择------------------------------2

2.3拟定转速图---------------------------------------------------4

2.4齿轮齿数确定-------------------------------------------------5

2.5计算各传动件的计算转速--------------------------------6

3.传动零件的初步计算----------------------------------------7

3.1传动轴直径初定----------------------------------------7

3.2主轴轴颈直径确定--------------------------------------7

3.3齿轮模数的初步确定------------------------------------84.主要零件的验算--------------------------------------13

4.1三角带传动计算和选定---------------------------------13

4.2圆柱齿轮的强度计算-----------------------------------15

4.3传动轴验算-------------------------------------------17

4.4 滚动轴承的验算---------------------------------------21

5.结构设计及说明-----------------------------------------------24

5.1结构设计内容,技术要求及方案-------------------------24

5.2展开图及布置-----------------------------------------25

5.3轴的设计---------------------------------------------25

5.4齿轮块设计-------------------------------------------26

5.5传动轴设计-------------------------------------------28

5.6主轴组件设计-----------------------------------------30

6.总结---------------------------------------------------36

7.参考文献----------------------------------------------37

1. 题目要求及参数确定

1.1设计要求

1)机床的类型、用途及主要参数

车床,工作时间:二班制,电动机功率:N=3kw,主轴最高、最低转速如下:

nmax=1600rpm, nmin=35.5rpm

变速级数:z=12。

2)工件材料:45号钢 刀具材料:YT15

3)设计部件名称:主轴箱

1.2运动参数确定

回转主运动的机床,主运动的参数是主轴转速。

① 最低转速Vmin和最高转速Vmax:Vmin=35.5rpmVmax=1600rpm

② 分级变速时的主轴转速数列:机床的分级变速机构共有Z级。Z=12,

V1=VminV12=Vmax。任意两级转速之间的关系应为:Vj+1=Vj?? 据Rn=Vmax=φ11,得:φ=1.41。查表7-1得:各轴转速:35.5、50、71、Vmin

100、140、200、280、400、560、800、1120、1600。

1.3动力参数的确定

由任务书设定电动机功率:N=3KW。查机械设计课程设计手册P167表12-1得应该选择Y系列三相异步电动机电动机的型号为Y100L-2,转速为n=2870rpm。

2.运动设计

2.1 传动组的传动副数的确定

传动组和传动副数可能的方案有:

12=4*3 12=3*4 12=3*2*2 12=2*3*2 12=2*2*3

在上列各方案中,前两个有时可以省掉一根轴。缺点是有一个传动组内有四个传动副。如果用一个四联滑移齿轮,则会增加轴向尺寸;如果用两个双联滑移齿轮,则操纵机构必须互锁以防止两个滑移齿轮同时啮合。所以一般少用。

后三个方案中可根据下述原则比较:从电动机到主轴,一般为降速传动。接近电动机处的零件,转速较高,从而转矩较小,尺寸也就较小。如使传动副较多 的传动组放在接近电动机处,则可使小尺寸的零件多些,大尺寸的零件就可以少些,就省材料了。这就是“前多后少”的原则。从这个角度考虑,以取12=3*2*2的方案为好。

2.2 结构网和结构式各种方案的选择

在12=3*2*2中,又因基本组和扩大组排列顺序的不同而有不同的方案。可能的六种方案,其结构网和结构式见图1。在这些方案中,可根据下列原则选择最佳方案。

⑴传动副的极限传动比和传动组的极限变速范围

最大变速范围一般为:Rmax Umax

u

min

≤8~16。 主传动链任一传动的

在检查传动组的变速范围时,只需检查最后一个扩大组。因为其它传动组的变速范围都比它小Rn=?xn??pn-1?≤Rmax。

在图1中,方案a,b,c,e是可行的。方案d,f是不可行的。

⑵ 基本组和扩大组的排列顺序 在可靠的四种结构网方案a,b,c,e中,还要进行比较以选择最佳方案。原则是选择中间传动轴变速范围最小的方案。因为如果各方案同号传动轴的最高转速相同,则变速范围小的,最低转速较高,转矩较小,传动件的尺寸也就可以小些。方案a的中间传动轴变速范围最小,帮方案a最佳。即如果没有别的要求,则应尽量使扩大顺序与传动顺序一致。

2.3 拟定转速图

电动机和主轴的转速是已定的,当选定了结构网或结构式后,就可分配

和传动级的传动比并确定中间轴的转速。再加上定比传动,就可画出转速图。中间轴的转速如果能高一些,传动件的尺寸也就可以小一些。但是,中间轴如果转速过高,将会引起过大的振动、发热和噪声。通常,希望齿轮的线速度不超过12~15m/s。对于中型车、钻、铣等机床,中间轴的最高转速不宜超过电动机的转速。对于小型机床和精密机床,由于功率较小,传动件不会过大。这时振动、发热和噪声是应该考虑的问题。因些更应该注意中间轴的转速,不使过高。

图2转速图

本机床所选定的结构式共有三个传动组,变速机构共需4轴。加上电动机轴共5个轴。故转速图共需5个竖线,主轴共12级转速,电动机轴转速与主轴最高转速相近,帮需12条横线。现拟定转速图如:图2

2.4 齿轮齿数的确定

因传动比i采用标准公比的整数次方,齿数和Sz以及小齿轮齿数可以

从表8-1中查得。①在传动组a中,ia1=1,ia2=1/1.41,ia3=1/2。则,查I 为1,1.41,2的三行。有数字的即为可能方案。取Sz为72,则从表中查

出小齿轮齿数为36,30,24。即ia1=36/36,ia2=30/42,ia3=24/48。②

在传动

组b中,ib1=1,ib2=1/2.82则查I 为1,2.82的两行。有数字的即为可能方案。取Sz为84,则从表中查出小齿轮齿数为42、22。即

ib1=42/42,ib2=22/62。③在传动组c中,ic1=2/1,ic2=1/4则查I 为4这一行。取Sz为89,则从表中查出小齿轮齿数为30、18。即

ic1=60/30,ic2=18/72。

2.5计算各传动件的计算转速

a.主轴: 确定主轴计算转速:主轴的计算转速为

n4=nmin?z-13=35.5?1.4112-13=99.5r/min

b.各传动轴: 轴III可以从主轴为100rpm按传动副72/18找上去,近似为140rpm,轴Ⅱ的计算转速为400r/min;轴Ⅰ的计算转速为800r/min。

c.各齿轮: 传动组c中,18/72只需计算z = 18 的齿轮,计算转速为400r/min;60/30只需计算z = 30的齿轮,计算转速为nj=280r/min;传动组b计算z = 22的齿轮,计算转速为nj=400r/min;传动组a应计算z = 24的齿轮,计算转速为nj=800r/min。

3传动零件的初步计算

3.1传动轴直径的初定

传动轴除应满足强度要求外,还应满足刚度的要求,强度要求保证轴在反复载荷和扭载荷作用下不发生疲劳破坏。机床主传动系统精度要求较高,不允许有较大变形。因此疲劳强度一般不失是主要矛盾,除了载荷很大的情况外,可以不必验算轴的强度。刚度要求保证轴在载荷下不至发生过大的变形。因此,必须保证传动轴有足够的刚度。

[1]Ⅰ轴的直径:η1=0.96?0.99?0.99,n1=800r/min

3η

=91?

njΦ4

d≥91?

4

3?0.96?0.99?0.99

=22.18mm

800

[2]Ⅱ轴的直径:

η2=η1?0.98?0.99?0.99=0.922,n2=400r/min

3η

4

d≥91?

4

n

=91?

3?0.922

=26.2mm

400

[3]Ⅲ轴的直径:η3=η2?0.98?0.99?0.99=0.89,n3=140r/min

3η

=91?

njΦ4

d≥91?

4

3?0.89

=33.82mm

100

[4]主轴的直径:η4=η3?0.99?0.99?0.98=0.85,n4=35.5r/min

3η

4

d≥914

n

=91

3?0.85

=47.11mm

35.5

3.2主轴轴颈直径的确定

[1]前轴颈应为70-90mm,初选d1=80mm,后轴颈d1 (0.7~0.85)d1,取d2为65mm,取前轴承为NN30216K,后轴承为NN30213K,根据结构,定悬伸长度

a1=75mm

[2]选定轴承

查双列圆锥滚子轴承和圆锥磙子轴承(GB283-87) 轴I: 6005 d=25 D=47 B=12 轴II: 30207 d=35 D=75 B=18.25 轴III: 30208 d=40 D=80 B=19.75 轴IV: 前端30216 d=80 D=140 B=28.5

后端30213 d=65 D=120 B=24.75 3.3齿轮模数的初步确定 [1]a传动组:分别计算各齿轮模数

先计算24齿齿轮的模数:

m=16300?(μ+1)Nd

1?2[σ]2n

mzμj

其中: μ-公比 ; μ = 2;

Nd-电动机功率;Nd = 3KW;

?m-齿宽系数6~10,取8;

[σ]-齿轮传动许允应力查表5.5(机械原理)选取600MPa

m1=16300?3

(2+1)?3

=2.45mm 22

8?24?2?600?800

取m = 2.5mm。

按齿数30的计算,m2=2.45mm,可取m = 2.5mm; 按齿数36的计算,m3=2.323mm, 可取m = 2.5mm。

一般同一变速组中的齿轮取同一模数,选择负荷最重的小齿轮的模数, 于是传动组a的齿轮模数取m = 2.5mm,齿宽B=8×2.5=20mm。 轴Ⅰ上齿轮的分度圆直径为:

d1=2.5?36=90mm;d2=2.5?24=60mm;d3=2.5?30=75mm。

轴Ⅱ上三联齿轮的分度圆直径分别为:

''

d1'=2.5?36=90mm;d2=2.5?48=120mm;d3=2.5?42=105mmb

传动组:

确定轴Ⅱ上另两联齿轮的模数。

(μ+1)Nd

?mz2μ[σ]2nj

m=16300?

按22齿数的齿轮计算:

μ=2.8,nj=400r/min

可得m = 3.16mm;取m = 3mm。

按42齿数的齿轮计算:

μ=1,nj=400r/min

可得m = 2.34mm;取m = 2.5mm。

于是轴Ⅱ两联齿轮的模数统一取为m =3mm。 于是轴Ⅱ两联齿轮的分度圆直径分别为:

d1=3?42=126mm;d2=3?22=66mm

轴Ⅲ上与轴Ⅱ两联齿轮啮合的两齿轮的分度圆直径分别为:d'3?42=126mm;d'

1=2=3?62=186mm

c传动组:

m=16300?(+1)Nμd

?mz2μ[σ]2nj

按18齿数的齿轮计算:

μ=4,nj=180r/min

可得m = 4.58mm;取m = 5mm。 按60齿数的齿轮计算:

μ=0.5,nj=180r/min

可得m = 3.03mm;

取m = 3mm。

于是轴Ⅱ两联齿轮的模数统一取为m=5mm。 轴Ⅲ上两联动齿轮的分度圆直径分别为:

d1=5?60=300mm;d2=5?18=90mm 轴四上两齿轮的分度圆直径分别为:

d1'=5?30=150mm;dc'2=5?72=360mm。

[2]齿轮参数的确定

*标准齿轮:α=20?,hα=1,c*=0.25。

从机械原理 表10-2查得以下公式 齿顶圆 da=(z1+2h*a)m

*齿根圆 df=m?z-2m(ha+c*)

分度圆 d=mz 齿顶高 ha=h*am 齿根高 hf=(h*a+c*)m

公式B= ╳m (=6-10,m为模数)

第一套啮合齿轮:B1 =(6-10) ╳2.5mm =15-25 mm 第二套啮合齿轮:B2= (6-10)╳3mm=18-30 mm 第三套啮合齿轮: B3=(6-10)╳5mm=30-50 mm

B1 =23mm B2=23mm B3=18mm B4=18mm B5=18mm B6=18mm B7=22mm B8= 26mm B9=22 mm B10=22mm B11=37mm B12=42mm B13=42mm B14=37mm

4.主要零件的验算

4.1三角带传动的计算和选定

电动机转速n=2870r/min,传递功率P=3KW,传动比i=3.59,两班制, 一天运转16小时,工作年数10年。

① 确定计算功率Pca

由机械设计表8-7查得工作情况系数KA=1.2,故:

Pca=Ka?p=1.2?3Kw=3.6Kw ②选取V带型号

根据Pca、n1由机械设计图8-4a]确定选用A型普通V带。 ③确定带轮基准直径

由表8-4[5]和表8-6及图8-11取主动基准直径dd1=100mm。

从动轮基准直径d2870

d2=idd1=

800

?100=359mm 根据表8-8,取dd2=355mm。

按式(8-20)验算带的速度 V=

πdd1n1

60?1000

m/s=15m/s

带的速度合适。

④确定A带的基准长度和传动中心距

根据0.7(dd1+dd2)<a0<2(dd1+dd2),初步确定中心距a0=500mm。

计算带所需的基准长度

L'd=2a0+

π

2

(dd

1

+dd2

)+(dd

1

+dd2)=1817.86mm

4a0

2

由表8-2选带的基准长度Ld=1800mm。

计算实际中心距a a=a0+

Ld-L'd

2

=491.07mm

⑤验算主动轮上的包角α1 由式(8-6)得:

dd2-dd1359-100?57.5?=180?-?57.5?=150 >90?a491.07

主动轮上的包角合适。 a1=180?-⑥ 计算A带的根数z 计算单根V带的额定功率Pr

由dd1=100mm和n1=2870r/min,查表8-4a得P0=2.98kw。

根据n1=2870r/min,i=3.59和A型带,查表8-4b得?P0=0.34KW

查表8-5得Ka=0.92,表8-2得KL=1.01,于是

Pr=(P0+?P0)KaKL=3.08

z=

Pca

=1.16 取2 Pr

⑦ 计算预紧力F0

由式(8-23)知 F0=500?

Pca?2.5?2

? -1+qv?vz K?a?

查表8-4得q=0.1kg/m,故:

F0=500?

3.62.5-0.92

?()+0.1?152=125N

15?20.92

计算作用在轴上的压轴力Fp由式(8-4)得

Fp=2zF0sin

a1

2

=2?2?125?sin

150?

=483N 2

4.2圆柱齿轮的强度计算

在验算算速箱中的齿轮应力时,选相同模数中承受载荷最大,齿数最小的齿轮进接触应力和弯曲应力的验算。这里要验算的是齿轮5,齿轮9,齿轮13这三个齿轮

2KT1YFaYSa

bm

计算公式σF=

校核a传动组齿轮

校核齿数为24的即可,确定各项参数 ⑴ P=3.6KW,n=800r/min,

T=9.55?106?

p3.6=9.55?106?=4.3?104N?mm n800

⑵确定使用系数:

πdn

π?100?800

v=

60?1000

=

60?1000

=4.18m/s

齿轮精度为7级,由《机械设计》查得使用系数kA=1 ⑶确定动载系kV,kV=1.05 ⑷确定齿向载荷分配系数:取齿宽系数?d=1 ,

b=?m?m=8?2.5=20mm

非对称KHβ=1.12+0.18(1+0.6φ2d)φ2d+0.23?10-3b

=1.12+0.18(1+0.6)+0.23?10-3?20=1.42

b/h=20/(2.5?2)=4,查《机械设计》得KFβ=1.27

⑸确定齿间载荷分配系数:FT

4.5?10000

t=

2d

=

2?100

=900NKAFtb=1.0?900

20

=45 100N/m由《机械设计》查得 KHα=KFβ=1.1

⑹确定动载系数: K=KAKvKFαKHα=1.0?1.05?1.1?1.27=1.46⑺查表 10-5

YFa=2.65FSa=1.58 ⑻计算弯曲疲劳许用应力

由图查得小齿轮的弯曲疲劳强度极限σFE=530Mpa。

图10-18查得 KN=0.9,S = 1.3

0.9?530

=369Mpa

1.3

[σF]=

[σF]

YFaYSa

=

369

=87.5,

2.65?1.58

KFt1.6?900

=bm20?4

=18<87.5>

其它的传动组用同类方法校正即可知其强度均合适。 另外两齿轮计算方法如上,均符合要求。

4.3传动轴的验算

受力分析:以IV轴为例进行分析,IV轴上的齿轮为滑移齿轮。通常,选择主轴处于计算转速(140r/min)时齿轮的啮合位置为计算时的位置。根据本机床齿轮排列特点,主轴为140r/min时,IV轴受力变形大于前者。

强度验算

轴的扭转强度校核 P=2.6 n=140rpm

外力偶矩M=(9549X2.6/140)=177.33N·m T=M D=32mm

τmax=T/ωt

ωt=πD3/16=0.00000627

τmax=177.33/ωt=30.2MPa≤[τ]=60MPa

弯曲刚度验算

各传动力空间角度如图5所示,根据下表的公式计算齿轮的受力。

x

图5各传动力空间角度

表1 齿轮的受力计算

挠度、倾角的计算:

分别计算出各平面挠度、倾角,然后进行合成。如下图所示:其中

a=120, b=156, c=150, f=126, l=276,

E=2.1?105MPa, n=159.35,

1

=9.1?10-14 6EIL

I=

πd4

64

=

π?28.54

64

=32385.4

x

图6各平面挠度、倾角合成

XOY平面内挠度:y'x=

n

[Fx1a(l2-n2-a2)-Fx2c(l2-n2-c2)] 6EIL

代入数据,求得y'x=0.00105

ZOY平面内挠度:y''n

2x=

EIL

[Fz1a(l-n2-a2)-F26z2c(l-n2-c2)] 代入数据,求得y''x=-0.00064 挠度的合成:y=

y'2

x+y''2

x=0.00123 0.003,符合要求。

左支撑倾角计算和分析:

XOY平面力作用下的倾角:θ'1

A=

6EIL

[Fx1ab(l+b)-Fx2cf(l+f)] 代入数据,解得θ'A=1.74?10-5 ZOY平面力作用下的倾角:θ''A=

1

6EIL

[Fz1ab(l+b)-Fz2cf(l+f)] 代入数据,解得θ''A=-2.14?10-5

倾角的合成:θ2

A='A+θ''2

A=2.76?10-5 0.0006,符合要求;右支承倾角计算和分析:

XOY平面力作用下的倾角:θ'-1

B=

6EIL

[Fx1ab(l+a)-Fx2cf(l+c)] 代入数据,解得θ'B=1.08?10-4

ZOY平面力作用下的倾角:θ''-1

B=

6EIL

[Fz1ab(l+a)-Fz2cf(l+c)] 代入数据,解得θ''B=5.26?10-5

倾角的合成:θ2

2

B='B+θ''B=1.2?10-4?0.0006,符合要求。

键侧挤压应力计算:

表2 键侧挤压应力计算

滚动轴承的验算

根据前面所示的Ⅱ轴受力状态,分别计算出左(A)、右(B)两支承端支反力。

在XOY平面内:

Fx2f-Fx1b1252.2?126-1200.1?156

==-106.7N l276

R'A=

R'B=

Fx2c-Fx1a1252.2?150-1200.1?120

==158.8N l276

在ZOY平面内:

FZ2f-FZ1b610.7?126-585.3?156

==-52.0N l276Fz2c-Fz1a610.7?150-585.3?120

==77.4N l276

R''A=

R''B=

左、端支反力为:

RA=R'A+R''A=118.7N

2

2

R2

2

B=R'B+R''B=176.7N

两支承轴承受力状态相同,但右端受力大,所以只验算右端轴承。

ε

滚动轴承的疲劳寿命验算: L?Cf?h=500

n?≥?kAKHpKHnKlF??

[T](h) 其中:额定动载荷:C=11000N,《机床设计简明手册》;

速度系数:fn=3n=100

500

=0.41; c3? 使用系数:KA=1.3;

功率利用系数:KHp=0.78,表3-3《床设计制导》;

转速变化系数:KHn=0.90,表3-2;

齿轮轮换工作系数:Kl=0.75 当量动载荷:F=176.7N,已计算求得; 许用寿命:T,一般机床取10000-15000h; 寿命指数:ε=3。 则额定寿命:

?11000?0.41?

3

Lh=500 ?1.1?0.78?0.90?0.75?176.7??

7

?

=5.39?10h≥[T] 经验算符合要求。

5结构设计及说明

5.1.结构设计的内容,技术要求及方案

设计主轴变速箱的结构包括传动件(传动轴、轴承、带轮、齿轮、离合器和制动器等)、主轴组件、操纵机构、润滑密封系统和箱体及其联结件的结构设计与布置,用一张展开图和若干张横截面图表示。课程设计由于时间的限制,一般只画展开图。

主轴变速箱是机床的重要部件。设计时除考虑一般机械传动的有关要求外,着重考虑以下几个方面的问题。

精度方面的要求,刚度和抗震性的要求,传动效率要求,主轴前轴承处温度和温升的控制,结构工艺性,操作方便、安全、可靠原则,遵循标准化和通用化的原则。

主轴变速箱结构设计时整个机床设计的重点,由于结构复杂,设计中不可避免要经过反复思考和多次修改。在正式画图前应该先画草图。目的是:

1)布置传动件及选择结构方案。

2)检验传动设计的结果中有无干涉、碰撞或其他不合理的情况,以便及时 改正。

3)确定传动轴的支承跨距、齿轮在轴上的位置以及各轴的相对位置,以确 定各轴的受力点和受力方向,为轴和轴承的验算提供必要的数据。

5.2展开图及其布置

展开图就是按照传动轴传递运动的先后顺序,假想将各轴沿其轴线剖开并将这些剖切面平整展开在同一个平面上。

总布置时需要考虑制动器的位置。制动器可以布置在背轮轴上也可以放在其他轴上。制动器不要放在转速太低轴上,以免制动扭矩太大,是制动尺寸增大。

齿轮在轴上布置很重要,关系到变速箱的轴向尺寸,减少轴向尺寸有利于提高刚度和减小体积。

5.3轴(输入轴)的设计

将运动带入变速箱的带轮一般都安装在轴端,轴变形较大,结构上应注意加强轴的刚度或使轴部受带的拉力(采用卸荷装置)。I轴上装有摩擦离合器,由于组成离合器的零件很多,装配很不方便,一般都是在箱外组装好I轴在整体装入箱内。我们采用的卸荷装置一般是把轴承装载法兰盘上,通过法兰盘将带轮的拉力传递到箱壁上。

离合器及其压紧装置中有三点值得注意:

1)摩擦片的轴向定位:由两个带花键孔的圆盘实现。其中一个圆盘装 在花键上,另一个装在花键轴上的一个环形沟槽里,并转过一个花键齿,和轴上的花键对正,然后用螺钉把错开的两个圆盘连接在一起。这样就限制了轴向和周向德两个自由度,起了定位作用。

2)摩擦片的压紧由加力环的轴向移动实现,在轴系上形成了弹性力的封闭 系统,不增加轴承轴向复合。

3)结构设计时应使加力环推动摆杆和钢球的运动是不可逆的,即操纵力撤 消后,有自锁作用。

I轴上装有摩擦离合器,两端的齿轮是空套在轴上,当离合器接通时才和轴一起转动。但脱开的另一端齿轮,与轴回转方向是相反的,二者的相对转速很高(约为两倍左右)。结构设计时应考虑这点。

齿轮与轴之间的轴承可以用滚动轴承也可以用滑动轴承。滑动轴承在一些性能和维修上不如滚动轴承,但它的径向尺寸小。

空套齿轮需要有轴向定位,轴承需要润滑。

5.4齿轮块设计

齿轮是变速箱中的重要元件。齿轮同时啮合的齿数是周期性变化的。也就是说,作用在一个齿轮上的载荷是变化的。同时由于齿轮制造及安装误差等,不可避免要产生动载荷而引起振动和噪音,常成为变速箱的主要噪声源,并影响主轴回转均匀性。在齿轮块设计时,应充分考虑这些问题。

齿轮块的结构形式很多,取决于下列有关因素:

1) 是固定齿轮还是滑移齿轮;2)移动滑移齿轮的方法;3)齿轮精度和

加工方法;

变速箱中齿轮用于传递动力和运动。它的精度选择主要取决于圆周速度。采用同一精度时,圆周速度越高,振动和噪声越大,根据实际结果得知,圆周速度会增加一倍,噪声约增大6dB。

工作平稳性和接触误差对振动和噪声的影响比运动误差要大,所以这两项精度应选高一级。

为了控制噪声,机床上主传动齿轮都要选用较高的精度。大都是用7—6—6,圆周速度很低的,才选8—7—7。如果噪声要求很严,或一些关键齿轮,就应选6—5—5。当精度从7—6—6提高到6—5—5时,制造费用将显著提高。

不同精度等级的齿轮,要采用不同的加工方法,对结构要求也有所不同。 8级精度齿轮,一般滚齿或插齿就可以达到。

7级精度齿轮,用较高精度滚齿机或插齿机可以达到。但淬火后,由于变形,精度将下降。因此,需要淬火的7级齿轮一般滚(插)后要剃齿,使精度高于7,或者淬火后在衍齿。

6级精度的齿轮,用精密滚齿机可以达到。淬火齿轮,必须磨齿才能达到6级。

机床主轴变速箱中齿轮齿部一般都需要淬火。

5.4.1其他问题

滑移齿轮进出啮合的一端要圆齿,有规定的形状和尺寸。圆齿和倒角性质不同,加工方法和画法也不一样,应予注意。

选择齿轮块的结构要考虑毛坯形式(棒料、自由锻或模锻)和机械加工时

的安装和定位基面。尽可能做到省工、省料又易于保证精度。

齿轮磨齿时,要求有较大的空刀(砂轮)距离,因此多联齿轮不便于做成

整体的,一般都做成组合的齿轮块。有时为了缩短轴向尺寸,也有用组合齿轮的。

要保证正确啮合,齿轮在轴上的位置应该可靠。滑移齿轮在轴向位置由操

纵机构中的定位槽、定位孔或其他方式保证,一般在装配时最后调整确定。

5.5传动轴的设计

机床传动轴,广泛采用滚动轴承作支撑。轴上要安装齿轮、离合器和制动器等。传动轴应保证这些传动件或机构能正常工作。

首先传动轴应有足够的强度、刚度。如挠度和倾角过大,将使齿轮啮合不

良,轴承工作条件恶化,使振动、噪声、空载功率、磨损和发热增大;两轴中心距误差和轴芯线间的平行度等装配及加工误差也会引起上述问题。

传动轴可以是光轴也可以是花键轴。成批生产中,有专门加工花键的铣床

和磨床,工艺上并无困难。所以装滑移齿轮的轴都采用花键轴,不装滑移齿轮的轴也常采用花键轴。

花键轴承载能力高,加工和装配也比带单键的光轴方便。

轴的部分长度上的花键,在终端有一段不是全高,不能和花键空配合。这

是加工时的过滤部分。一般尺寸花键的滚刀直径D刀为65~85mm。

机床传动轴常采用的滚动轴承有球轴承和滚锥轴承。在温升、空载功率和

噪声等方面,球轴承都比滚锥轴承优越。而且滚锥轴承对轴的刚度、支撑孔的

加工精度要求都比较高。因此球轴承用的更多。但是滚锥轴承内外圈可以分开,装配方便,间隙容易调整。所以有时在没有轴向力时,也常采用这种轴承。选择轴承的型号和尺寸,首先取决于承载能力,但也要考虑其他结构条件。

同一轴心线的箱体支撑直径安排要充分考虑镗孔工艺。成批生产中,广泛

采用定径镗刀和可调镗刀头。在箱外调整好镗刀尺寸,可以提高生产率和加工精度。还常采用同一镗刀杆安装多刀同时加工几个同心孔的工艺。下面分析几种镗孔方式:对于支撑跨距长的箱体孔,要从两边同时进行加工;支撑跨距比较短的,可以从一边(丛大孔方面进刀)伸进镗杆,同时加工各孔;对中间孔径比两端大的箱体,镗中间孔必须在箱内调刀,设计时应尽可能避免。

既要满足承载能力的要求,又要符合孔加工工艺,可以用轻、中或重系列

轴承来达到支撑孔直径的安排要求。

两孔间的最小壁厚,不得小于5~10mm,以免加工时孔变形。

花键轴两端装轴承的轴颈尺寸至少有一个应小于花键的内径。

一般传动轴上轴承选用6级精度。

传动轴必须在箱体内保持准确位置,才能保证装在轴上各传动件的位置正

确性,不论轴是否转动,是否受轴向力,都必须有轴向定位。对受轴向力的轴,其轴向定位就更重要。

回转的轴向定位(包括轴承在轴上定位和在箱体孔中定位)在选择定位方

式时应注意:

1)轴的长度。长轴要考虑热伸长的问题,宜由一端定位。

2)轴承的间隙是否需要调整。

3)整个轴的轴向位置是否需要调整。

4)在有轴向载荷的情况下不宜采用弹簧卡圈。

5)加工和装配的工艺性等。

5.6主轴组件设计

主轴组件结构复杂,技术要求高。安装工件(车床)或者刀具(铣床、钻

床等)的主轴参予切削成形运动,因此它的精度和性能直接影响加工质量(加工精度和表面粗糙度),设计时主要围绕着保证精度、刚度和抗振性,减少温升和热变形等几个方面考虑。

5.6.1 各部分尺寸的选择

主轴形状与各部分尺寸不仅和强度、刚度有关,而且涉及多方面的因素。

1) 内孔直径

车床主轴由于要通过棒料,安装自动卡盘的操纵机构及通过卸顶尖的顶杆,必须是空心轴。为了扩大使用范围,加大可加工棒料直径,车床主轴内孔直径有增大的趋势。

2) 轴颈直径

前支撑的直径是主轴上一主要的尺寸,设计时,一般先估算或拟定一个尺

寸,结构确定后再进行核算。

3) 前锥孔直径

前锥孔用来装顶尖或其他工具锥柄,要求能自锁,目前采用莫氏锥孔。

4) 支撑跨距及悬伸长度

为了提高刚度,应尽量缩短主轴的外伸长度a。选择适当的支撑跨距L,一般推荐取: =3~5,跨距L小时,轴承变形对轴端变形的影响大。所以,轴承刚度小时,L应选大值,轴刚度差时,则取小值。 跨距L的大小,很大程度上受其他结构的限制,常常不能满足以上要求。

安排结构时力求接近上述要求。

5.6.2 主轴轴承

1)轴承类型选择

主轴前轴承有两种常用的类型:

双列短圆锥滚子轴承。承载能力大,可同时承受径向力和轴向力,结构比

较简单,但允许的极限转速低一些。

与双列短圆柱滚子轴承配套使用承受轴向力的轴承有三种:

600角双向推力向心球轴承。是一种新型轴承,在近年生产的机床上广泛采

用。具有承载能力大,允许极限转速高的特点。外径比同规格的双列圆柱滚子轴承小一些。在使用中,这种轴承不承受径向力。

推力球轴承。承受轴向力的能力最高,但允许的极限转速低,容易发热。

向心推力球轴承。允许的极限转速高,但承载能力低,主要用于高速轻载

的机床。

2)轴承的配置

大多数机床主轴采用两个支撑,结构简单,制造方便,但为了提高主轴刚

度也有用三个支撑的了。三支撑结构要求箱体上三支撑孔具有良好的同心度,否则温升和空载功率增大,效果不一定好。三孔同心在工艺上难度较大,可以用两个支撑的主要支撑,第三个为辅助支撑。辅助支撑轴承(中间支撑或后支撑)保持比较大的游隙(约0.03~0.07mm),只有在载荷比较大、轴产生弯曲变形时,辅助支撑轴承才起作用。

轴承配置时,除选择轴承的类型不同外,推力轴承的布置是主要差别。推

力轴承布置在前轴承、后轴承还是分别布置在前、后轴承,影响着温升后轴的伸长方向以及结构的负责程度,应根据机床的实际要求确定。

在配置轴承时,应注意以下几点:

①每个支撑点都要能承受经向力。

②两个方向的轴向力应分别有相应的轴承承受。

③径向力和两个方向的轴向力都应传递到箱体上,即负荷都由机床支撑件

承受。

3)轴承的精度和配合

主轴轴承精度要求比一般传动轴高。前轴承的误差对主轴前端的影响最大,所以前轴承的精度一般比后轴承选择高一级。

普通精度级机床的主轴,前轴承的选C或D级,后轴承选D或E级。选择

轴承的精度时,既要考虑机床精度要求,也要考虑经济性。

轴承与轴和轴承与箱体孔之间,一般都采用过渡配合。另外轴承的内外环

都是薄壁件,轴和孔德形状误差都会反映到轴承滚道上去。如果配合精度选的太低,会降低轴承的回转精度,所以轴和孔的精度应与轴承精度相匹配。

1)轴承间隙的调整

为了提高主轴的回转精度和刚度,主轴轴承的间隙应能调整。把轴承调到

合适的负间隙,形成一定的预负载,回转精度和刚度都能提高,寿命、噪声和抗震性也有改善。预负载使轴承内产生接触变形,过大的预负载对提高刚度没有明显的小果,而磨损发热量和噪声都会增大,轴承寿命将因此而降低。

轴承间隙的调整量,应该能方便而且能准确地控制,但调整机构的结构不

能太复杂。双列短圆柱滚子轴承内圈相对外圈可以移动,当内圈向大端轴向移动时,由于1:12的内錐孔,内圈将胀大消除间隙。

其他轴承调整也有与主轴轴承相似的问题。特别要注意:调整落幕的端面

与螺纹中心线的垂直度,隔套两个端面的平行度都由较高要求,否则,调整时可能将轴承压偏而破坏精度。隔套越长,误差的影响越小。

螺母端面对螺纹中心线垂直度、轴上和孔上套简两端平行度等均有严格的

精度要求。

5.6.3 主轴与齿轮的连接

齿轮与主轴的连接可以用花键或者平键;轴做成圆柱体,或者锥面(锥度一

般取1:15左右)。锥面配合对中性好,但加工较难。平键一般用一个或者两个(相隔180度布置),两国特键不但平衡较好,而且平键高度较低,避免因齿轮键槽太深导致小齿轮轮毂厚度不够的问题。

5.6.4 润滑与密封

主轴转速高,必须保证充分润滑,一般常用单独的油管将油引到轴承处。 主轴是两端外伸的轴,防止漏油更为重要而困难。防漏的措施有两种:

1)堵——加密封装置防止油外流。

主轴转速高,多采用非接触式的密封装置,形式很多,一种轴与轴承盖之

间留0.1~0.3mm的间隙(间隙越小,密封效果越好,但工艺困难)。还有一种是在轴承盖的孔内开一个或几个并列的沟槽(圆弧形或v形),效果比上一种好些。在轴上增开了沟槽(矩形或锯齿形),效果又比前两种好。

在有大量切屑、灰尘和冷却液的环境中工作时,可采用曲路密封,曲路可

做成轴向或径向。径向式的轴承盖要做成剖分式,较为复杂。

2)疏导——在适当的地方做出回油路,使油能顺利地流回到油箱。

5.6.5 其他问题

主轴上齿轮应尽可能靠近前轴承,大齿轮更应靠前,这样可以减小主轴的

扭转变形。

当后支承采用推力轴承时,推力轴承承受着前向后的轴向力,推力轴承紧靠在孔的内端面,所以,内端面需要加工,端面和孔有较高的垂直度要求,否则

将影响主轴的回转精度。支承孔如果直接开在箱体上,内端面加工有一定难度。为此,可以加一个杯形套孔解决,套孔单独在车床上加工,保证高的端面与孔德垂直度。

主轴的直径主要取决于主轴需要的刚度、结构等。各种牌号钢材的弹性模量基本一

样,对刚度影响不大。主轴一般选优质中碳钢即可。精度较高的机床主轴考虑到热处理变形的影响,可以选用40Cr或其他合金钢。主轴头部需要淬火,硬度为RC50~

55。其他部分处理后,调整硬度为HB220~250

6.总结

课程设计是培养学生综合运用所学知识,发现,提出,分析和解决实际问题,

锻炼实践能力的重要环节,是对学生实际工作能力的具体训练和考察过程.

在课程设计当中,我也遇到了一些问题。设计过程也是培养我们认真细心

的态度。

课程设计是我们专业课程知识综合应用的实践训练,着是我们迈向社会,

从事职业工作前一个必不少的过程.”千里之行始于足下”,通过这次课程设计,我深深体会到这句千古名言的真正含义.我今天认真的进行课程设计,学会脚踏实地迈开这一步,就是为明天能稳健地在社会大潮中奔跑打下坚实的基础.

在此过程中不断发现问题和解决问题,使我加深了对大学所学课程理解,

综合应用,并得到进一步的巩固,这对以后的学习和工作都有积极的意义。

总之,这次的课程设计让我学到了很多东西

7.参考文献

(1)王爱玲.现代数控机床结构与设计. 北京: 兵器工业出版社, 1999.9

(2)陈易新.金属切削机床课程设计指导书. 哈尔滨工业大学 ,1987.7

(3)戴曙.金属切削机床.北京:机械工业出版社,2007.8

(4)范云涨.金属切削机床设计简明手册. 北京: 机械工业出版社,1994.7

范文三:车床说明书

目 录

1. 概述和机床参数确定????????????????????????1

1.1机床运动参数的确定?????????????????????????1 1.2机床动力参数的确定?????????????????????????1 1. 3机床布局??????????????????????????????1 2. 主传动系统运动设计??????????????????????????2 2.1确定变速组传动副数目????????????????????????2 2.2确定变速组的扩大顺序????????????????????????2 2.3绘制转速图?????????????????????????????3 2.4确定齿轮齿数????????????????????????????3 2.5确定带轮直径????????????????????????????3 2.6验算主轴转速误差??????????????????????????4 2.7绘制传动系统图???????????????????????????4 3.估算传动件参数 确定其结构尺寸?????????????????????5 3.1确定传动转速????????????????????????????5 3.2确定主轴支承轴颈尺寸????????????????????????6 3.3估算传动轴直径???????????????????????????6 3.4估算传动齿轮模数??????????????????????????6 3.5普通V带的选择和计算????????????????????????7 4.结构设计???????????????????????????????8 4.1带轮设计??????????????????????????????8 4.2齿轮块设计?????????????????????????????8 4.3轴承的选择?????????????????????????????9 4.4主轴组件??????????????????????????????9 4.5操纵机构、滑系统设计、封装置设计??????????????????9 4.6主轴箱体设计????????????????????????????9 4.7主轴换向与制动结构设计???????????????????????9 5.传动件验算??????????????? ???????????????10 5.1齿轮的验算??????????????? ?????????????10 5.2传动轴的刚度验算????????????? ????????????12 5.3花键键侧压溃应力验算???????????????????????16 5.4滚动轴承的验算??????????????????????????16 5.5主轴组件验算.......................................................17 6. 主轴位置及传动示意图..............................................20 7.总结???????????????????????21 8.参考文献????????????????????????22

1.概述

1机床课程设计的目的

机床课程设计,是在金属切削机床课程之后进行的实践性教学环节。其目的在于通过机床运动机械变速传动系统的结构设计,使学生在拟定传动和变速的结构的结构方案过程中,得到设计构思,方案分析,结构工艺性,机械制图,零件计算,编写技术文件和查阅技术资料等方面的综合训练,树立正确的设计思想,掌握基本的设计方法,并培养学生具有初步的结构分析,结构设计和计算能力。轻型车床是根据机械加工业发展需要而设计的一种适应性强,工艺范围广,结构简单,制造成本低的万能型车床。它被广泛地应用在各种机械加工车间,维修车间。它能完成多种加工工序;车削内圆柱面,圆锥面,成形回转面,环形槽,端面及内外螺纹,它可以用来钻孔,扩孔,铰孔等加工。

1.1 机床运动参数的确定 (1) 确定公比φ及Rn

已知最低转速nmin=160rpm,最高转速nmax=2000rpm,变速级数Z=12,则公比:

φ= (nmax/nmin)1/(Z-1) =(2000rpm/160rpm)1/(12-1)≈1.26 调整范围: Rn=nmax/nmin=12.5

(2) 求出转速系列

根据最低转速nmin=160rpm,最高转速nmax=2000rpm,公比φ=1.26,按《机床课程设计指导书》(陈易新编)表5选出标准转速数列:

2000 1600 1250 1000 800 630 500 400 315 250 200 160 1.2机床动力参数的确定

已知电动机功率为N=3kw,根据《金属切削机床课程设计指导书》(陈易新编)附录2选择主电动机为Y100L2-4,其主要技术数据见下表1:

表1 Y100L2-4技术参数

转速

1.3机床布局 确定结构方案

1)主轴传动系统采用V带,齿轮传动。2)传动型采用集中传动。3)制动采用式摩擦离合器和带式制动器。4)变速系统采用多联划移齿轮变速。5)润滑系统采用飞溅油润滑。 2)布局

采用车床常规的布局形式。机床主要由主轴箱,皮鞍,刀架,尾架,进给箱,溜扳箱,车身等6个部件组成。

主轴的空间位子布局图

2 主传动系统运动设计 2.1确定变速组传动副数目

实现12级主轴转速变化的传动系统可以写成多种传动副组合: 1)12=3?4 2)12=4?3 3)12=3?2?2 4)12=2?3?2 5)12=2?2?3

方案中1)和2)可省一根轴。但是有一个传动组内有四个变速传动副,会增加轴向尺寸。这种方案不宜采用。

根据传动副数目分配应“前多后少”的原则,方案3)是可取的。可以使传动副传动组放在接近电动机处,则可使小尺寸的零件多些,大尺寸的零件少些,这样节省了材料。

2.2确定变速组的扩大顺序

12=2×3×2的传动副组合,其传动组的顺序又可有以下六种形式: 1) 12=31×23×26 2) 12=31×26×23 3) 12=32×21×26 4) 12=34×21×22 5) 12=32×26×21 6) 12=34×22×21

选着中间轴的变速范围最小的方案,变速范围小,转速高,转矩较小,传动件的尺寸九可以小些,尽量使扩大组的顺序要与传动顺序一致的原则。所以选择方案1)

较为合理。结构网图如下:

图2变速组扩大顺序 2.3绘制转速图

图3转速图 2.4确定齿轮齿数

利用查表法由《机床课程设计指导书》(陈易新编)表9,求出各传动组齿轮齿数

表2 各传动组齿轮齿数

2.5确定带轮直径 确定计算功率 Nj=kN

K-工作情况系数 工作时间一班制 查表得k=1.1 N-主动带轮传动的功率 计算功率为Nj=1.2x3=3.6kw

根据计算功率和小带轮的转速选用的三角带型号为A , 查表的小带轮直径推荐植为80mm ,大带轮直径 D2=

n11420

?D1=?D1=113.6mm n21000

2.6绘制传动系统图

图4传动系统图 3 估算传动件参数 确定其结构尺寸 3.1确定传动转速

表4计算转速图

3.2确定主轴支承轴颈尺寸

根据《机床课程设计指导书》主轴的驱动功率为3kw选取前支承轴颈直径为 D=70-90, 后支承轴颈直径:D2=(0.7-0.85)D1=56-68,选取D2=60mm。 3.3估算传动轴直径

表5估算传动轴直径

3.4估算传动齿轮模数

根据计算公式计算各传动组最小齿轮的模数

表6估算齿轮模数

3.5普通V带的选择和计算

设计功率 Pd=KAP(kw) 皮带选择的型号为A型

两带轮的中心距AO=(0.6-2)(D1+D2)mm范围内选择。中心距过小时,胶带短因而增加胶带的单位时间弯曲次数降低胶带寿命;反之,中心距过大,在带速较高时易引起震动。

①计算胶带速度v=②初定中心距

pd=1.2?3=3.6kw

πD1n1

60000

=

3.14?80?1420

=5.945m/s

60000

AO=116.16mm~387.2mm

③计算带的基准长度:

L0=2Ao+

π

2

(D1+D2)+

(D2-D1)2

4Ao

=1064.7mm

按上式计算所得的值查表选取计算长度L及作为标记的三角带的内圆长度LN=1250 标准的计算长度为L=LN+Y=1275mm

④实际中心距

1632.1A==407.68mm

8

0.02L

为了张紧和装拆胶带的需要,中心距的最小调整范围为A+-(h+0.01L)

0.02L是为了张紧调节量为22.4 ( h+0.01L) 是为装拆调节量为胶带厚度.

⑤定小带轮包角

01

o

D2-D1180o

α=180-?≥120o求得α10=175.28o合格.

Aπ

⑥带的挠曲次数:

u=

1000mv1000?2?5.945==10.616≤40 合格 L1120

⑦带的根数 Z=

njncc1

no-单根三角带能传递的功率 c1-小带轮的包角系数

Z=

3.3

=3.95 取4根三角胶带。

0.93?0.91?0.99

4.结构设计 4.1带轮设计

根据V带计算,选用4根A型V带。由于I轴安装了摩擦离合器,为了改善它们的工作条件,保证加工精度,采用了卸荷带轮结构。 4.2齿轮块设计

机床的变速系统采用了滑移齿轮变速机构。根据各传动组的工作特点,基本组的齿轮采用了销钉联结装配式结构。第二扩大组,由于传递的转矩较大,则采用了整体式齿轮。所有滑移出论与传动轴间均采用了花键联结。

从工艺的角度考虑,其他固定齿轮也采用花键联结。由于主轴直径较大,为了降低加工成本而采用了单键联结。 4.3轴承的选择

为了安装方便I轴上传动件的外径均小于箱体左侧支承孔直径并采用0000型向心球轴承为了便于装配和轴承间隙II III IV轴均采用乐2700E型圆锥滚子轴承。V轴上的齿轮受力小线速度较低采用了衬套式滚动轴承。 滚动轴承均采用E级精度。 4.4主轴组件

本铣床为普通精度级的轻型机床,为了简化结构,主轴采用了轴向后端定位的两支承主轴主件。前轴承采用了318000型双列圆柱滚子轴承,后支承采用了46000型角接触球轴承和8000型单向推力球轴承。为了保证主轴的回转精度,主轴前后轴承均用压块式防松螺母调整轴承的间隙。主轴前端采用了圆锥定心结构型式。 前轴承为C级精度,后轴承为D级精度。 4.5操纵机构 、滑系统设计 、封装置设计

为了适应不同的加工状态,主轴的转速经常需要调整。根据各滑依齿轮变速传动组的特点,分别采用了集中变速操纵机构和单独操纵机构。

主轴箱采用飞溅式润滑。油面高度为65mm左右,甩油轮浸油深度为10mm左右。润滑油型号为:HJ30。

I轴轴颈较小,线速度较低,为了保证密封效果,采用了皮碗式接触密封。而主轴直径大,线速度较高,则采用了非接触式 密封。卸荷皮带轮的润滑采用毛毡式密封,以防止外界杂物进入。 4.6主轴箱体设计

箱体外形采取了各面间直角连接方式,使箱体线条简单,明快。

并采用了箱体底面和两个导向块为定位安装面,并用螺钉和压板固定。安装简单,定位可靠。 4.7制动结构设计

本机床属于卧式铣床,适用于机械加工车间和维修车间。制动器采用了带式制动

器,并根据制动器设计原则,将其放置在靠近主轴的较高转速的III轴上。为了保证离合器与制动器的联锁运动,采用一个操纵手柄控制。 5. 传动件验算

以II轴为例,验算轴的弯曲刚度,花键的挤压应力,齿轮模数及轴承寿命。 5.1齿轮的验算

验算变速箱中齿轮强度应选择相同模数承受载荷最大齿数最小的齿轮进行接触压力和弯曲压力计算,一般对高速传动的齿轮验算齿面接触压力,对低速传动的齿轮验算齿根弯曲压力对硬齿面软齿心渗碳淬火的齿轮要验算齿根弯曲压力。

接触压力的验算公式:

2081?103

σj=

Zm

(u±1)K1K2K3KsN

≤[σj]

uBnj

弯曲应力的验算公式:

208?105K1K2K3KsN

σw=≤[σw] 2

ZmBYnj

表7齿轮验算参数

其中寿命系数Ks Ks=KTKNKnKQ

KT-工作期限系数 KT=m

60n1T

co

T-齿轮在机床工作期限(Ts)的总工作时间h T=15000-2000h ,同一变速组内的齿轮总工作时间可近似地认为T=

Ts

,P为该变速组的传动副数。 p

n1-齿轮的最低转速(rpm)c0-基准循环次数m-疲劳曲线指数Kn-转速变化系数KP-材料强化系数

稳定工作用量载荷下Ks的极限值Ks=1。高速传动件可能存在Ks≥Ksmax的情况,

此时取Ks=Ksmax,

载荷低速传动件可能存在Ks≤Ksmin的情况,此时取Ks=Ksmin;当Ksmin Ks Ksmax时取计算值。

σj==582.4?600

208?105?1.5?1.05?1?1.47σw==67.7?220

4?32?14?0.45?710σj==562.1?650

208?105?1.5?1.05?1?1.46σw==172.2?275

4?25?16?

0.425?355σj==1168.2?1370

208?105?1.5?1.05?1.45σw==226.9?283

9?18?0.378?355

5.2传动轴的刚度验算

对于一般传动轴要进行刚度的验算,轴的刚度验算包括滚动轴承处的倾角验算和齿轮的齿向交角的验算。如果是花键还要进行键侧压溃应力计算。 以Ⅱ轴为例,验算轴的弯曲刚度、花键的挤压应力

图5 轴Ⅱ受力分析图

图5中F1为齿轮Z4(齿数为35)上所受的切向力Ft1,径向力Fr1的合力。F2为齿轮Z9(齿数40)上所受的切向力Ft2,径向力Fr2的合力。

各传动力空间角度如图6所示,根据表11的公式计算齿轮的受力。

图6 轴Ⅱ空间受力分析

表8 齿轮的受力计算

从表8计算结果看出,Ⅱ轴在X、Z两个平面上均受到两个方向相反力的作用。根据图7所示的轴向位置,分别计算出各平面挠度、倾角,然后进行合成。根据《机械制造工艺、金属切削机床设计指导》(李洪主编)书中的表2.4-14,表2.4-15计算结果如下:

a=100

b=230 c=130 f=200 l=330 E=2.1×105MPa n=l-x=150

1

6EIL

=5.7?10-14 图7轴Ⅱ挠度、倾角分析图 I=πd4

?214

64

=

π64

=9541.7

(1)xoy平面内挠度

y'x=

n

6EIL

[Fx1a(l2-n2-a2)-Fx2c(l2-n2-c2)] =150?5.7?10-14[60.3?100?(3302-1502-1002)-

214.6?130?(3302-1502-1002)]

=-0.00033

(2)zoy平面内挠度

y''n

x=

[Fz1a(l2-n2-a2)-F26EIL

z2c(l-n2-c2)] =150?5.7?10-14[439.2?100?(3302-1502-1002)-

323?130?(3302-1502-1002)]

=0.0048

(3)挠度合成

y=

y'2

2

x+y''x

=0.000332+0.00482

=0.0048

查表得其许用应力为0.0003×330=0.099,即0.0048〈0.099,则挠度合格。(4)左支承倾角计算和分析 a. xoy平面力作用下的倾角 θ

'A=

1

6EIL

[Fx1ab(l+b)-Fx2cf(l+f)]

=5.7?10-14?[60.3?100?230?(330+230)-

214.6?130?200?(330+200)]

=0.0000677

b. zoy平面力作用下的倾角 θ''A=

1

6EIL

[Fz1ab(l+b)-Fz2cf(l+f)] =5.7?10-14?[439.2?100?230?(330+230)-

323?130?200?(330+200)]

=0.00016

c. 倾角合成 θ2

2

A=A'x+θA''x 2

=(0.0000677)2+(0.00016)

=1.75?10

-4

查表得其许用倾角值为0.0006,则左支承倾角合格。 (5)右支承倾角计算和分析 a. xoy平面力作用下的倾角 θ'-1

B=

6EIL

[Fx1ab(l+a)-Fx2cf(l+c)] =-5.7?10-14?[60.3?100?230?(330+100)-

214.6?130?200?(330+130)]

=4.8?10-5

b. zoy平面力作用下的倾角

θ''-1

B=

6EIL

[Fz1ab(l+a)-Fz2cf(l+c)] =-5.7?10-14?[439.2?100?230?(330+100)-

323?130?200?(330+200)]

=1.27?10-5

c. 倾角合成 θ2

2

B=B'x+θB''x

=(4.8?10-5)2+(1.27?10-5)2

=2.5?10

-4

查表得其许用倾角值为0.0006,则右支承倾角合格。 5.3花键键侧压溃应力验算

花键键侧工作表面的挤压应力为: σjv=

8Tmax

≤[σjv][Mpa] 22

(D-d)lzψ

Tmax=花键传递的最大扭矩[N?mm]D,d-花键的外径和内径[mm]l-花键的工作长度[mm]z-花键齿数

ψ-载荷分布不均匀系数,通常ψ=0.75σjv-许用压溃应力[Mpa]

σjv=

8?39276

=1.41≤[σjv]22

(25-21)?270?6?0.75

花键热处理[σjv]=100~140MPa经过验算合格。 5.4滚动轴承的验算

机床的一般传动轴用的轴承,主要是因为疲劳破坏而失效,故进行疲劳寿命验算。 滚动轴承的疲劳寿命验算

根据表11所示的Ⅱ轴受力状态,分别计算出左(A端)、右(B端)两支承端支反力。

在xoy平面内:

Fx2f-Fx1b214.6?200-60.3?230

==88.0N l330

Fc-Fx1a214.6?130-60.3?100

==66.3N R'B=x2

l330

R'A=

在zoy平面内:

FZ2f-FZ1b323?200-439.2?230

==128.2N l330

Fc-Fz1a323?130-439.2?100

==12.1N R''B=z2

l330

R''A=

左、端支反力为:RA=RA'x+RA''x

22

=.0+66.3 =155.5

22

RB=RB'x+RB''x

22

22

=.2+12.1 =67.4

两支承轴承受力状态相同,但左端受力大,所以只验算左端轴承。 轴承寿命Lh=500(

Cfn

)ε

[h]≤[T][h]

KAKHPKlF

103

ε-寿命指数,滚子轴承ε=

Kl-齿轮轮换工作系数0.75KA-使用系数,KA=1.1KHP-功率利用系数(0.8)KHn-转速变化系数(0.96)

nj-轴承的计算转速(355rpm)fn-速度系数,fn=F=XFr+YFaF-当量动载荷

Fr-径向载荷 Fa-轴向载荷X-径向系数 Y-轴向系数

=

C-滚动轴承尺寸所表示的额定动负荷(20800N)

经过计算F=155.5

20800?0.488

Lh=500?()3=8.5?108?T 合格。

1.1?0.96?0.8?155.5

10

5.5主轴组件验算

前轴承轴径D1=80mm,后轴承轴径D2=60mm,求主轴最大输出转矩: T=9550?

P1.5=9550?=159.17N?m n90

根据主电动机功利为1.5,则床身上最大回转直径D=320mm刀架上最大回转直径

D1=160主轴通孔直径d≥36mm,最大工件长度1000mm。床身上最大加工直径为最大回转直径的60%也就是192mm故半径为0.096mm。 切削力(沿y轴)Fc=

159.17

=1658.0N 0.096

背向力(沿x轴) Fp=0.5Fc=829.0

.7 故总的作用力F=Fc2+Fp2=1853

此力作用于顶尖间的工件上,主轴和尾架各承受一半,故主轴端受力为F/2=926.85 主轴孔径初选为40 根据结构选悬伸长度a=120mm 在计算时,先假定初值l/a=3 l=3?100=300mm 前后支承的支反力RA和RB

Fl+a480?=926.85?=1235.8N2l360

Fa120RB=?=926.85+=308.95N

2l360RA=

轴承的刚度:iz=52, La=9, Fr=C/10=9.42KN

KA=3.39?Fr

0.1

?la

0.8

?(iz)0.9?cos1.9α=3.39?94200.1?90.8?(52)0.9?cos1.90=1712.8N/um

初步计算时,可假定主轴的当量外径de为前后轴承的轴径的平均值。

de=(80+60)/2=70 故惯性矩为:I=0.05?(0.072-0.042)=72?10-8 前轴承为轴承代号为3182116

后轴承为轴承代号为46211和型号为8212

KB=1.Frdb(iz)2cos5α+1.Frdb(iz)2cos5α

=1.4760?10.716?182cos525+1.5770?10.716?182cos530=250.6+252.2=502.8N/um

EI2.1?1011?72?10-8

η===0.051

KAa31721?0.123?106

lKA

8l0≥12?01=.5m1m8 0=3.42 查图表o=1.与原假设不符,则调整取aKB

最佳跨距lo≥100?1.8=180mm

6.主轴位置及传动示意图

7.总结

通过机床主轴传动系统的机械变速机构的设计,使我在拟定攒动机构、装配结构和制造结构的各种方案以及在机械设计制图、零件计算和编写技术文件等方面得到了综合训练,培养了我的初步的结构分析与结构设计计算能力。

虽然只有一周的时间,在很仓促的情况下完成了这次技术切削机床的课程设计,但收获却很大,使我初步具备了设计的能力,并且我相信我在这方面的设计能力会逐渐成熟起来。

再次感谢老师耐心指导帮助!

21

8.参考文献

[1] 金属切削机床设计简明手册 范云涨 机械工业出版社 1994年

[2] 金属切削机床 戴曙 机械工业出版社 1993年

[3] 机床课程设计指导书 陈易新 机械工业出版社 1987年

[4] 机械制造工艺、金属切削机床设计指导 李洪 东北工学院出版社 1989年

[5] 机床设计指导 任殿阁 张佩勤 辽宁科学技术出版社 1991年

[6] 机床课程设计指导书 陈易新 哈尔滨工业大学 1981年

[7] 机械设计课程设计手册 吴宗泽 罗圣国 高等教育出版社

年 22 1992

范文四:车床说明书

一、机床的主要用途

本系列机床使用于各种车削加工工作,如车削内、外圆柱面、圆锥面、端面 及其它旋转面、 车削各种螺纹——公制、 英制、 模数和径节螺纹, 并能进行钻孔、 铰孔和拉油槽等工作。

C6140型普通车床是本系列的基型,经济加工精度为 IT6-IT7机,被加工零 件表面粗糙度可达 Ra1.6um 以上,使用于各种类型的机械加工车间。

CA6150型、 CA6161型、 CA6163型和 CA6180型普通车床具备基型产品的 全部性能, 由于提高了机床的中心高, 工件的回转直径加大, 扩大了机床的使用 范围。

C6240型、 CA6250型、与 CA6261型 CA6263型、 CA6280型马鞍车床,由于 床身上增加了可拆卸的马鞍并带有花盘, 加工扁平零件或畸形件时尤为方便, 使 用于单件、小批量和多品种的机械加工车间。

P

普通车床外观图

范文五:CA6140车床说明书

序 言

在学完大学的全部基础课、技术基础课以及大部分专业课的基础上,我们进行了机械制造技术基础课程设计。这是我们在进行毕业设计之前对所学各课程的一次深入的综合性总复习,汇总了所学的专业知识。在理论与实践上有机结合,使我们对各科的作用更加深刻的熟悉与理解,并为以后的实际工作奠定坚实的基础~

在些次课程设计中我主要是设计CA6140拨叉的机械加工工艺规程以及铣削加工时的夹具。在此次课程设计期间查阅了大量的书籍,并且得到了有关老师的悉心指点。

由于能力所限,设计尚有许多不足之处,恳请各位老师给予指教。

一、零 件 的 分 析

(一)零件的作用

题目所给的零件时CA6140车床的拨叉(见附图1——零件图),它位于车床变速机构中,主要起换档,使主轴回转运动按照工作者的要求进行工作。

(二)零件的工艺分析

CA6140拨叉共有两组加工表面。现分析如下:

1.拨叉大端平面的加工

2.以花键孔的中心线为基准的加工面

1

+0.21+0.025这一组面包括?25mm的六齿方花键孔、?22 mm花键底0 0

0+0.11孔两端的15倒角、距花键孔轴线22mm的平面和拨叉下端的180 mm的槽。

二、工 艺 规 程 设 计

(一)确定毛坯的制造形式

零件材料为HT200。因为零件为大批量生产,而且零件的轮廓尺寸不大,故可采用铸造成型。这从提高生产率、保证加工精度上考虑,也是应该的。

(二)基面的选择

基面选择是工艺规程设计中的重要工作之一。基面选择得正确与合理,可以使加工质量得到保证,生产率得到提高。否则,加工工艺过程中会问题百出,更有甚者,还会造成零件大批报废,使生产无法正常进行。

1.粗基准的选择。对于零件而言,尽可能选择不加工表面为粗基准而对有若干个不加工表面的工件,则应以与加工表面要求相对位置精度较高的不加工表面作粗基准。所以选择右端R20的端面为粗基准。

2.精基准的选择。精基准的选择有利于保证加工精度,并使工件装夹方便。在选择时,主要应该考虑基准重合、基准统一等问题。当设计基准与工序基准不重合时,应该进行尺寸换算。本零件精基准选择为花键孔。

(三)制定工艺路线

2

制定工艺路线的出发点,应该是使零件的几何形状、尺寸精度以及位置精度等技术要求能得到合理的保证。在生产纲领已确定为大批生产的条件下,可以考虑采用万能性机床配以专用夹具,并尽量使工序集中来提高生产率,除此以外,还应当考虑经济效果,以便使生产成本尽量下降。

根据工序先后顺序的安排原则:

(1) 先加工定位基面,再加工其他表面。

(2) 先加工主要表面,后加工次要表面。

(3) 先安排粗加工工序,后安排精加工工序。

(4) 先加工平面,后加工孔。

加工路线确定如下:

工序I 车拨叉大端端面,以右端R20的端面为粗基准,选用C620-1车床加以四爪卡盘。

+0.21工序II 钻、扩花键孔底,保证尺寸?22 mm,选用Z5250

型立式钻床及专用钻模加以四爪卡盘。

工序III 倒角15?,选用Z525型立式钻床加以专用夹具。

+0.025工序IV 拉花键孔,保证尺寸?25mm,利用花键内孔底、0

拨叉左端面为定位,选用L6120卧式拉床加工加以专用夹具。

工序V 粗、精铣顶面,利用花键孔定位,选用X61W万能铣床加以专用夹具。

+0.11工序VI 铣底面槽,保证尺寸18mm,选用X61W万能铣0

床加以专用夹具。

3

工序VII 钻顶面两个M8mm螺纹孔底,选用Z525型立式钻床加以专用夹具。

工序VIII 攻螺纹M8mm。

工序IX 终检。

以上工艺过程详见“机械加工工艺过程综合卡片”。

(四)机械加工余量、工序尺寸以及毛坯尺寸的确定

“CA6140车床拨叉”零件材料为HT200,硬度为170-241HBS,生产类型为大批生产,采用生产方式为铸造。

分析零件可知,铸造时只需在毛坯轴向留机械加工余量即可。由于工件材料为HT200,工件的尺寸精度和表面粗糙度要求较高,且为大批量生产,所以毛坯应为2级精度铸件。根据《新编机械工程技术手册》表9-20,查得机械加工余量为3.0mm。

铸造毛坯采用砂型机器造型及壳型工艺,尺寸公差为CT8,从《机械制造设计工艺简明手册》查得CT8=1.6mm。所以毛坯长度最大极限尺寸=80+3+1.6/2=83.8mm,最小极限尺寸=80+3-1.6/2=82.2mm。

因为花键孔孔底直径较大,所以为了提高生产效率,节省加工时间可在铸造的时候先铸出一个φ18mm的孔。

拨叉的铸件毛坯图见附图2。

(五)确定切削用量及基本工时

工序I:粗车、精车左端面。本工序采用计算法确定切削用量。

1.加工条件

工件材料:HT200,σ=200MPa、铸造 b

4

2加工要求:粗车40×75mm端面,精车至附和Ra=3.2μm

机床:本零件外轮廓尺寸不大,精度要求较高,故选用CA6140-1型卧式车床。

2o刀具:刀片材料YG6,刀杆尺寸16×25mm,k=90?,γ=15,γoα=8?,γ=0.5mm。 ε

2.计算切削用量

已知毛坯长度方向的加工余量为3?0.8mm,考虑7?的拔模斜度,则毛坯长度方向的最大加工余量Z=9mm,因为端面表面粗糙max

度Ra=3.2μm,所以分粗、精车完成。精加工余量留1mm,则粗加工余量为8mm,分3次走刀,a=3mm。长度公差按IT12级,取-0.46p

(入体方向)。

(1) 粗车

?进给量f 根据《切削用量简明手册》表1.4,当刀杆尺为

216×25mm,a?3mm,工件直径为60,90mm时,f=0.5,0.9mm/r。p

按C6120-1机床的进给量选择f=0.71mm/r。

?计算切削用量 按《切削用量简明手册》表1.27,切削速度的计算公式为

,, ,,, ,,,,,,,,,,,

其中:C=189.8,x=0.15,y=0.35,m=0.20。修正系数见《切vvv

削用量简明手册》表1.28,即kmv=1.0,k=1.04,k=0.73,k=0.8, kvkrvsvk=0.97。 BV

5

,,,,,

,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,

,,,,,,,,,,

,,,,,,,,,,,,,,?确定机床主轴转速,,,,,,,,,,,,。按机床,,,,,,,,,

说明书,正好取r=150r/min。

所以实际切削速度v=47.1m/min。

?计算切削工时,按《切削用量简明手册》表6.21

, t= i m,,,

L=d/2+l+l+l 其中d=100mm,l=2mm 1231

L=100/2+2=52mm

,,,, 所以t=,,,,,,,,,, 。 m,,,,,,,,

?检验机床功率 主切削力F按《切削用量简明手册》表1.29c

xyn Fc Fc Fc所示公式计算F=Cap f vck FcFc

其中:C=900,x=1.0,y=0.75,n=0。 FcFcFcFc

nF 0.4 K=(σ/190)=(200/190)=1.02 Mpb

K=0.89 kr

,,,,,,,,所以,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,

切削时消耗的功率P为 c

,,,,,,,,,,,,,,,, ,,,,,,,,,, ,,,,,,,,,,,

由《切削用量简明手册》表1.30中C6120-1机床说明书可知,C6120-1主电动机功率为7.8KW,当主轴转速为150r/min时,主轴传递的最大功率为5.5KW,所以机床功率足够,可以正常加工。

6

?校验机床进给系统强度 已知主切削力F=1887.3N,径向切C削力F按《切削用量简明手册》表1.29所示公式计算 P

,,,,,,,,,,,,,,,, ,,,,,,,

其中,,,,,, ,,,,,, ,,,,,,,,,, ,,,,,,,,

,,,,,,,,,,, ,,,,,,,=1.05 ,,,,,,,,

,,,,,, ,,

,,,,,,,所以,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,, ,

,,,,,,,,,而轴向切削力,,,,,,, ,,,,,,,

其中:,,,,,,,,,,,,,,,,,,,,, ,,,,,,,,

,,,,,,,,,, ,,,,,,,,,, ,,,,,,,,,

,,,,,, ,

,,,,,,所以,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,, ,

取机床导轨与床鞍之间的摩擦系数为μ=0.1,则切削力在纵向进

,,给方向对机构的作用力为,,,,,,,, ,,,

,, ,,,,,,,,,,,,,,,,,,,,,,,,

,,,,,,,,

而机床纵向进给机构可曾受的最大纵向力为3530N,,故机床进给系统可正常工作。

(2) 精车

精车时仅,改变,此时,,,,, ,,

?进给量f 与粗车时一样,f=0.71mm/r ?计算切削速度按《切削用量简明手册》表1.27,切削速度的

7

计算公式为

,, ,,, ,,,,,,,,,,,

其中:C=189.8,x=0.15,y=0.35,m=0.20。修正系数见《切vvv削用量简明手册》表1.28,即kmv=1.0,k=1.04,k=0.73,k=0.8, kvkrvsv

k=0.97。 BV

,,,,,所以,,,,,,,,,,,,,,,,,,,,,,,,, ,,,,,,,,,,,,,,,,,,,,,

,,,,,,,,,,

?确定机床主轴转速

,,,,,,,,,,,,,,; ,,,,,,,,,,,,,,, ,,, ,,,,,,

现选,,,,,,,,,, ,

?计算切削工时

, ,,,,,,,, d=100mm, ,,,,,,,,,,,,, ,,,,,,,

,,, 所以,,,,,,,,, ,

,,,,, ,,,,,,,,,,,,,, ,,,,,,,,,,,,

因为精车时切削速度与粗车时相等,而a比粗车时小,所以不用p再校验机床功率与机床的进给系统强度。

工序?:钻孔,扩孔。

选用机床:Z525型立式钻床。

(1)钻孔Φ20mm

?钻头选择:选择高速钢钻头

钻头几何形状为:双锥修磨横刃。

8

钻头参数:d=20mm,2Φ=120?,Ψ=50?,α=12?,β=30?,,=3.5mm,b=2mm,l=4mm。 ,

?确定进给量f

因为材料是灰铸铁,钻孔直径是d=20mm。

所以选择f=0.7,0.86mm,r。

根据机床进给强度决定进给量,查《切削用量简明手册》表2.9,σ?210HBS时,确定f=0.70mm/r。

?计算切削速度

根据《切削用量简明手册》选择,=14 mm/min。 ,

,:::,,,,,,,, ,= ==222.93r/min。 ,,,,,,,,

根据《切削用量简明手册》表2.35选择机床转速,=272r/min ,

,,,,,,,,,,,,,所以实际切削速度v===17.08m/min ,,,,,,,,

?切削工时

,,,,L=y+l+?, l=80mm, y+?=10mm ,,,

,,,,,,==0.47mm ,,,,,,,,

(2)扩孔Φ22mm

?钻头选择:高速钢扩孔钻。

钻头参数:d=22mm,其他参数同上。

?确定进给量,《切削用量简明手册》表2.10确定

f=1.0mm/r 。

?扩孔钻孔时的切削速度

v=0.4,=0.4X17.08=6.832m/min 钻

9

,,,,,,,,,, ,==98.9r/min ,,,,,

按机床选取,=97r/min ,

实际切削速度 v=6.7m/min

?切削工时

, ,,,L=y+l+?, l=80mm, y+?=10mm. ,,,

,,,,, ,==0.93mm ,,,

工序?:倒角15?

?选用机床:Z525立式钻床 ?刀具选择:150?锪钻 ?根据有关资料介绍,锪钻时进给量及切削速度约为钻孔时的

1/2~1/3,故

,, ,,,,,,,,,,,,,,,,,, 钻,,

,, ,,,,,,,,,,,,,,,,,,, 钻,,

,,,,,,,,,,,,, ,,,,,,,,,,,,, ,,, ,,,,

按机床选择,,,, ,,,,,,所以实际切削速度 ,

,,,,,,,,,,, ,,,,,,,,,,,, ,,,,,,,,

,,,,,,,?计算切削工时 ,, ,,,

其中l=2mm,l=0,l=0.4mm 12

,,,,,所以 ,,,,,,,,,, ,,,,

工序IV:拉花键孔

10

单面齿升:根据有关手册,确定拉花键孔时花键拉刀的单面齿升

为0.06mm,拉削速度v=0.06m/s(3.6m/min) 切削工时

,,,,,,, ,,,,,,,,

式中 Z——单面余量1.5mm(由φ22mm拉削到φ25mm); b

l——拉削表面长度,80mm;

η——考虑校准部分的长度系数,取1.2;

k——考虑机床返回行程系数,取1.4;

v——拉削速度(m/min)

f——拉刀单面齿升; z

, z——拉刀同时工作齿数,,,; ,

p——拉刀齿距。

,,,,,,,,,:,,,,,,,,,,,,,,,,,,,,,

,,,所以,拉刀同时工作齿数,,,,, ,,,,,,

,,,,,,,,,,,,,,所以 ,,,,,,,,,, ,,,,,,,,,,,,,,,

工序V:粗、精铣顶面。

加工要求表面粗糙度R=3.2μm,分粗、精铣加工。精铣余量为a

0.2mm,则粗铣余量为3-0.2=2.8mm。

(1)粗铣

?选择机床:X61W型万能铣床

?选择刀具:本工序选用圆柱铣刀。因为铣削深度a=30mm,p

11

铣削宽度a=2.8mm,根据《切削用量简明手册》表3.1,选择铣刀e

直径d=80mm。标准镶齿圆柱铣刀的齿数z=6。铣刀刀齿后刀面的0

最大磨损量为1.0mm,刀具寿命T=120min

铣刀几何形状:γ=10?,α=12? 00

?进给量f 由加工要求R=3.2μm可选择每转进给量a

f=0.5~1mm/r就能满足要求。但考虑到X61W功率为4.5KW,机床为中等系统刚度和X61W铣床说明书,确定每转进给量f=0.6mm/r。

?计算切削速度

,,,,因为z=6,a=30mm,a=2.8mm,,,,,,,,,,,, pe,,,

根据《切削用量简明手册》表3.1,查得,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,。 ,,

各修正系数为,,,,,,,,, ,,,,,,,

,,,,,,,,, ,,,,,,

故,,,,,,,,,,,,,,,,,,,,,,,,, ,,,

,,,,,,,,,,,,,,,,,,,,,,,,, ,,

,,,,,,,,,,,,,,,,,,,,,,,,, ,,,,

根据X61W铣床说明书,选择n=80r/min,v=40mm/min cfc

因此实际切削速度和每齿进给量为:

,,,,,,,,,,,; ,,,,,,,,,,,,, ,,,,,,,,,

,,,,; ,,,,,,,,,,,,, ,,,,,,,,;

?检验机床功率 根据《切削用量简明手册》表3.1,当f=0.06~0.15mm/z,a=30mm,a=2.8mm,v=40mm/min时,zpef

12

P=0.2KW ct

切削功率修正系数K=1。故实际切削功率为P=P=0.2KW MPCccct

根据X61W铣床说明书,机床主轴允许的功率为,,,,,,,,,,,,,,,,,,,,

故,,,,因此所决定的切削用量可以采纳,即,,,,

a=2.8mm,v=40mm/min,n=80r/min,v=20.1m/min,f=0.083mm/z efcz

?计算基本工时

, ,, ,,,

式中,,, ,,,,,,l=80mm,根据表3.25,入切量和超切量,,,,,,,,

,,,,,所以,,,,,,,,,, ,,,

(2)精铣

?选择刀具

与粗铣时刀具相同

?确定切削用量

所留的精铣加工余量为0.2mm,所以本道工序的铣削深度为a=30mm,铣削宽度a=0.2mm。 pe

?确定进给量f 每转进给量f=0.6mm/r

?计算切削用量

,,,,因为z=6,a=30mm ,a=0.2mm, ,,,,,,,,,,, pe,,,

根据《切削用量简明手册》表3.11,可得

v=29m/min,n=103r/min,v=68mm/min ttft

13

各修正系数 ,,,,,,,,, ,,,,,,,

,,,,,,,,, ,,,,,,

故 ,,,,,,,,,,,,,,,,,,,,,,,,, ,,,

,,,,,,,,,,,,,,,,,,,,,,,,,, ,,

,,,,,,,,,,,,,,,,,,,,,,,,,, ,,,,

根据X61W铣床说明书,选择n=80r/min,v=65mm/min cfc

,,,,,,,,,,,; ,,,,,,,,,,,,, ,,,,,,,,,

,,,,; ,,,,,,,,,,,,,, ,,,,,,,,;

?计算切削工时

,,,,,, ,,,,,,,,,, ,,,,,

工序?:铣18H11槽

选择机床:X61W铣床

选择刀具:工序采用盘铣刀铣槽,铣削宽度,=35mm,代加工尺寸,为18mm,选铣刀直径,=100mm,后刀面最大磨损量1.2mm,铣刀寿命 ,

T=120min。

铣刀几何形状:γ=10?,,=16?,,=100mm,L=10mm,Z=24. ,,

选择切削用量

?决定铣削宽度。因为加工余量为18mm,,=10mm,则需2次走刀,切完。

?决定齿进给量, 根据X61W型铣床说明书,其功率4.5kW,中,

等系统刚度,根据《切削用量简明手册》表3.3 ,=0.15,0.30mm/Z。 ,

14

现取,=0.20 mm/Z。 ,

?决定切削速度,和每分钟进给量,。 切削速度,可根据表3.27,,,

中的公式计算,也可直接由表中查出

,,,,,, ,,, ,,,,,,,,,,,,,,,,,,,

其中 ,,,,,,,,,,,,,,,,, ,,,,,,,,,,,,,,,,,,

,,,,,,,,,,,,,,,,,,,,,,,,,,,,,, ,,,,,,,,,,,,

,,,,

K=,,,,=1.0X1.0X0.8X0.83=0.66 ,,,,,,,,,

,,,,,, ,,, = 116.49/min ,,,,,,,,,,,,,,,,,,,

,,,,,,,,,,,,,,,,;n= ,,,,,,,,,, ,,,,,,,,,,,

根据X61W铣床说明书,选,,,,, ,

,,,,,,,,,,,,,,,,;实际速度,,,,,,,,,,,,,,, ,,,,,,,,,

选,,,,,,,,,,,,,,,, ,,,,, ,,,

根据X61W铣床说明书选,,,,,,,,,, ,

,,, ,,,,,,,,,,, ,,,,,,,

?计算基本工时

(,,,,,),(,,,,,),,,,,,,,,,,,,, ,,,,,,

工序?:钻顶面孔

(1)钻螺纹底孔2-Φ6.7

15

根据《切削用量简明手册》表查得f=03.6,0.44mm,r

取f=0.40 mm,r

根据《切削用量简明手册》表2.15, 查得v=11m,min。

,,,,,,,,,,,,,,,,,,,,,,,, 所以,,,,,,,,,,

按机床取,,,,,,,,,, 故v=11.47 m,min。 ,

切削工时(2个孔)

, , = ,L=y+l+?, l=11mm, y+?=2.5mm. ,,,

,,,,,, ,= ,,=0.12min ,,,,,,,,

(2)钻锥孔底孔Φ4.0

根据《切削用量简明手册》查得f=0.18,0.22

取f=0.220.40 mm,r

根据《切削用量简明手册》表2.15 查得v=16 m,min。

,,,,,,,,,,,,,,,=1274r,min ,,,,,,

按机床取,,,,,,,,,,, 故v=17.08 m,min。 ,

切削工时

, , = ,L=y+l+?, l=11mm, y+?=2.5mm. ,,,

,,,,,, , = ,,=0.045min ,,,,:,,,,,

工序?:攻螺纹孔2-ΦM8

16

选取v=6 m,min。

,,,,,r,min ,

按机床选取,,,,,,,,,, 故v=4.9 m,min。 ,

机动工时

,, =,L=y+l+?, l=11mm, y+?=2.5mm. ,,,

,,,(,,,,,,),,,= ,,=,,=0.28min ,,,,,,,,,

最后,将以上各工序切削用量、工时定额的计算结果,连同其它加工数据,一并填入机械加工工艺过程综合卡片,见附表1。

三、夹 具 设 计

为了提高劳动生产率,保证加工质量,降低劳动强度,需设计专用夹具。

经过老师指导,决定设计第V道工序——铣顶面的铣床夹具。本夹具将用于X61W万能铣床。刀具为高速钢镶齿圆柱铣刀,采用周铣加工。

(一) 问题的提出

本夹具主要用来铣拨叉顶面,这个顶面对于花键孔有一定得技术要求。由于本工序的精度要求不是很高,粗铣完成再精铣就能保证表面粗糙度要求。因此,在本道工序加工时,主要应考虑如何提高劳动生产率,降低劳动强度,而精度不是主要问题。

(二) 夹具设计

1. 定位基准的选择

17

由零件图可知,顶面加工的平面应对花键孔中心线有平行度要求,其设计基准为花键轴中心线。为了使定位误差为零,应该选择以花键孔定位的自定心夹具。但这种自动定心夹具在结构上过于复杂,因此这里只选用花键孔为主要定位基面。

为了提高加工效率和缩短辅助时间,准备采用气动夹紧。

2. 切削力及夹紧力计算

刀具:高速钢镶齿圆柱铣刀,φ=80mm,z=6

,,,,,,,,,,,,,,,,,(见《切削用量简明手册》表3.28) ,,,,,,,

其中:,,,,,,,,,,,,,,,,,,,,0.1mm/z, ,,,,

,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,, ,,,,,

,,,,,,,,,,,,,,,,,,,,,,,,所以 ,,,,,, ,,,,,,,,,

水平分力:,,,,,,,,,, ,实

垂直分力:,,,,,,,,,, ,实

在计算切削分力时,必须把安全系数考虑在内。安全系数K=KKKK。 1234

其中:K为基本安全系数1.5;

K为加工性质系数1.1;

K为刀具钝化系数1.1;

K为连续切削系数1.1。

,所以 ,,,,,,,,,,,,,,,,,,,,,,,,,,,, ,

选用汽缸—连杆夹紧机构。

为克服水平切削力,实际夹紧力N应为

18

,,,,,,,,, ,,,

,,,所以 ,, ,,,,,

其中f及f为夹具定位面及夹紧面上的摩擦系数,,,,,,,,,。12,,

,,,则 ,,,,,,, ,,,

连杆力臂比为了l:l=65:34 12

,,所以,所需的压紧力 ,,,,,,,,,,, ,,

汽缸选用φ100mm。当压缩空气单位压力p=0.8MPa时,汽缸推力为N=1005N,此时N已大于所需的765N的夹紧力,故本夹汽汽

具可以安全工作。

3. 定位误差分析

(1)定位元件尺寸及公差的确定。夹具的主要定位元件为一花键轴,该定位花键轴的尺寸与公差现规定为与本零件在工作时与其相

,,,,,,,配花键轴的尺寸与公差相同,即,,,,,,,,,mm。 ,,,,,,,

(2)计算顶面加工后与花键孔中心线的最大平行度误差。

零件花键孔与定位心轴外径的最大间隙为:

,, ,,,,,,,,,,,,,,,,,,,,,, ,,,

当定位花键轴的长度取40mm时,则由上述间隙引起的最大倾角为0.038/80。赐即为由于定位问题而引起的顶面对花键孔中心的最大平行度误差。这个误差值在允许的误差范围内。

4. 夹具设计及操作的简要说明

如前所述,在设计夹具时,应该注意提高劳动生产率。为此,应首先着眼于机动夹紧而不采用手动夹紧。因为这是提高劳动生产率的重要

19

途径。本道工序的铣床夹具就选择了气动夹紧方式。本工序由于先后安排了粗、精加工,切削力不是很大。虽然在连杆处力会变小,但适当增大汽缸工作压力就可以增大汽缸推力。并且最后本夹具总得感觉还比较紧凑。

夹具上装有对刀块,可使夹具在一批零件的加工之前很好地对刀(与塞尺配合使用);同时,夹具体底面上的一对定位键可使整个夹具在机床工作台上有一正确的安装位置,以利于铣削加工。

铣床夹具的装配图及夹具体零件图可分别见附图。

20

小 结

为期3周的夹具课程设计已经接近尾声,回顾整个过程,我们在老师的指导下,取得了一定的成绩,课程设计作为《机械制造技术基础》课程的重要环节,使理论与实践更加接近,加深了理论知识的理解,强化了生产实习中的感性认识。

本次课程设计主要经历了两个阶段:第一阶段是机械加工工艺规程设计,第二阶段是专用夹具设计。第一阶段我们运用了基准选择、切削用量选择计算、机床选用、时间定额计算等方面的知识;夹具设计的阶段运用了工件定位、夹紧机构及零件结构设计等方面的知识。

通过此次设计,使我们基本掌握了零件的加工过程分析、工艺文件的编制、专用夹具设计的方法和步骤等。学会了查相关手册、选择使用工艺装备等等。

总的来说,这次设计,使我们在基本理论的综合运用及正确解决实际问题等方面得到了一次较好的训练。提高了我们的思考、解决问题创新设计的能力,为以后的设计工作打下了较好的基础。

由于能力所限,设计中还有许多不足之处,恳请各位老师、同学们批评指正~

21

参 考 文 献

[1] 赵家齐.机械制造工艺学课程设计指导书.2版.北京:机械工业出版社,2000.

[2] 于骏一,邹青.机械制造基础.北京:机械工业出版社,2004. [3] 璞良贵,纪名刚.机械设计.8版.北京:高等教育出版社,2006 [4] 刘朝儒,彭福荫,高政一.机械制图.4版.北京:高等教育出版社,2000.

[5] 艾兴,肖诗刚.切削用量简明手册.3版.北京:机械工业出版社,1994.

[6] 郭爱莲.新编机械工程技术手册.北京:经济日报出版社,1991. [7] 徐圣群.简明机械加工工艺手册.上海:上海科学技术出版社,1991.

22

转载请注明出处范文大全网 » ca6150车床主轴箱设计

-楠er

-楠er