范文一:齿轮变位系数

齿齿齿位系数

齿 位系数- 名称由来

标标标标标标标标标标标标标标标准存在着一些局限性:,1,受根切限制,数不得少于标标标标标标Zmin,使构不标标标标标标标凑,,2,不适合于安装中心距a'不等于准中心距标标标标标a的合。当标标标标a' a标标标标标标标标标标标标标标标标标标标标标标标标标标标标标标标标标标标,然可以安装,但会生大的隙而引起冲振,影响的平性,,3,一准,小的根厚度小而合次数又多,故小标标标标标标标标标标标标标标标标标标标标标标标标标标标标标

标标标标标标标标标标标标标标标标标标标标标标标标标标的度低,根部分磨也重,因此小容易坏,强

同也限制了大的标标标标标标标标标 承能力标标标。

标标标标标标标标标标标标 了改善的性能,出了标标标位。如所示,当条插刀标标标标标标标标标标标标超极限合点标标标标标标N1,切出来的生根切。若将条插刀离心标标标标标标标标标标标标标标标标标O1一段距离,xm,,不再超极限点标标标标标标标标标标N1,切出来的不会生根切,但标标标标标标标标标标标标标标标此条的分度与的标标标标标标标标标标标 分度标不再相切。改刀具与坯相位标标标标标标标标标标标标置后切制出来的称位,刀具移的距离标标标标标标标标标标标标标标标标xm称位量,标标标标标x称位系标标标标数。刀具离心的位称正位,此标标标标标标标标标标标标标标标x>0,刀具移近心的位称位,此标标标标标标标标标标标标标x<0。标标标标标标标标标准就是位系数x=0的。标标标>

齿 位系数- 概念

标标标 标 的位系数位系数x 是径向位系数,加工准,条形刀具中与分度相标标标标标标标标标标标标标标标标标标标标标标标标标标标切。加工位条形刀具中与分度相切位置偏移距 标标标标标标标标标标标标标标标标标标标标标标标标标

离 xm,外移 x 标 正,内移x 标 标标标标标标标标标标标标标 。除了有采用切向位xt 外,柱标标标标一般只采用径向位。标 标 位系数x 的不是了凑中心距,而主要标标标标标标标标标标标标标标标标是了提高标标标标标标标标标标 度和改善量。强

齿 位系数- 主要功用

(1)减小的构尺寸,减重量标标标标标标 标标标标标标标标标标标标标标标在比一定的条件下,可使小

标 数zl< zmin,从而使的构尺寸减小,减机构重量。标标标标标标标标标标标标标标标标标="">

(2)避免根切,提高根的弯曲 标 标标标标 度当小数强z1 (3)提高面的接触度采用合 标标 标标强角 α’>α 的正,由于廓曲率半径增大,标标标 标 标 故可以提高面的接触度。强(4)提高面的标标标抗胶合耐磨能力标 标标标 采用合角α’>α 的正,并适当分配位系数标标 标标标标 xl、x2,使两标标标标标标标标标标标标 标标标标标标标的最大滑率相等,既可降低面接触力,又可降低面的滑率以提高的抗

胶合和耐磨能力。标标标标

(5)配凑中心距当数 标标 z1、z2 不的情况下,合角标标标标标标标标标 α’不同,可以得到不同的中心距,以达到配凑中心距的目的。

(6)修被磨的旧标标标标 标标标标标标标标标标标标标标标标标标标 标标标标标标标中,小磨重,大磨,可以利用位把大

面磨部分切去再使用,标 标标标 标标标标 标重配一个正位小,就了修配需要的材料与加工用。

齿 位系数- 齿齿齿原

(1)标标标标标标 标标标标标标标标标标滑条件良好的式当表面的硬度不高(HBS350),常因根疲裂的展造成标标标标标标标标标标标标标标标 标标标标标标标标标标标标标标标标标标标标标标标标标标标标标标折断而使失效,,位系数使的根弯曲度尽量增大,并尽量使相强

合的两具有标标 相近的弯曲度。强

(2)标标标标标 标标标标标标标标标标标标标标标标标标标标标式面研磨磨或折断其主要的失效形式。故

标标 位系数x? 尽可能大的正位,并适当分配位系数,使两根的最大滑率相标标标标标标标标标标标标标标标标标标标标标标标标标标标标等,不可以减小最大滑率,提高其耐磨能力,同可以增大根标标 标标标标标标标标标标标标标标标标标标标标标标标标标标标标标厚度,提高的弯曲标标 度。强

(3)重重的面易生胶合破坏,标标标标标 标标标标标标标 标标标 除了要合适的滑油粘度,或采用含有添加的活性滑油等措施外,用位,尽量增大的合角标标标标标标标标标标标标标标标标标标标标标标标标标标标标标标标(即增大 标标位系数 x?),并适当分配位系数标标标标 xl 和 x2,以使最大滑率接近相等,不标标标标 标标可以增大面的合曲率半径,标标 标标 标标标标 标标减小面接触力,可以减小最大滑率以提高的抗胶合能力。

(4)高精度于精度高于标标标标 标 7 标标标标标标 标标标标标 的重,了减小点面上的力,可以适当标标标标标标标标标标标标标标标标标标标标 标标位系数,使点位于两合区,以减少一合上的荷,提高承每

能力。

(5)斜柱斜柱可以采用高度位或角度位,而上多采标标标标标标 标标标标标标标标标标标标标标标标标标标标 标标标标标标用准

标标标标标标 标标标。利用角度位,可以增加面的合曲率半径,有利于提高斜的接触度,但位系强数大,又会使合的接触分地短,反而降低其承能力。故标标标标标标标标标 标标标标标标标标标采用角度位,提

高斜柱的承能力的效果并不大。有,了配凑中心距的需标标标标标标标 标标标标标标标标要,采用位

标标标 ,可以按其当量数zv(=z/cos3β),仍用直柱位标标标标标标标标 标标系数的方法确定其位系数。

齿 位系数- 限制条件

1保加工不根切,标标标标标标标标

2 保加工不切,标标标标标标标标

3 保必要的厚,标标标标标标标标

4 保必要的重合度标标标标标标标

5 保合不干标标标 标标标标标标标标标标标标标标标标,通常采用角度位,大、小都用正位,按等涉

滑比的原取。标标标标标标标标

范文二:齿轮变位系数选择

变位系数x 是径向变位系数,加工标准齿轮时,齿条形刀具中线与齿轮分度圆相切。加工变位齿轮时齿条形刀具中线与齿轮分度圆相切位置偏移距离xm ,外移x 为正,内移x 为负。除了圆锥齿轮有时采用切向变位xt 外,圆柱齿轮一般只采用径向变位。

变位系数x 的选择不仅仅是为了凑中心距,而主要是为了提高强度和改善传动质量。变位齿轮的主要功用如下:

(1)减小齿轮传动的结构尺寸,减轻重量 在传动比一定的条件下,可使小齿轮齿数zl α的正传动时,由于齿廓曲率半径增大,故可以提高齿面的接触强度。

(4)提高齿面的抗胶合耐磨损能力 采用啮合角α’>α的正传动,并适当分配变位系数xl 、x2,使两齿轮的最大滑动率相等时,既可降低齿面接触应力,又可降低齿面间的滑动率以提高齿轮的抗胶合和耐磨损能力。

(5)配凑中心距 当齿数z1、z2不变的情况下,啮合角α’不同,可以得到不同的中心距,以达到配凑中心距的目的。

(6)修复被磨损的旧齿轮 齿轮传动中,小齿轮磨损较重,大齿轮磨

损较轻,可以利用负变位把大齿轮齿面磨损部分切去再使用,重配一个正变位小齿轮,这就节约了修配时需要的材料与加工费用。 选择变位系数的基本原则

(1)润滑条件良好的闭式齿轮传动 当齿轮表面的硬度不高时(HBS350) ,常因齿根疲劳裂纹的扩展造成轮齿折断而使传动失效,这时,选择变位系数应使齿轮的齿根弯曲强度尽量增大,并尽量使相啮合的两齿轮具有相近的弯曲强度。

(2)开式齿轮传动 齿面研磨磨损或轮齿折断为其主要的失效形式。故应选择总变位系数xΣ尽可能大的正变位齿轮,并适当分配变位系数,使两轮齿根处的最大滑动率相等,这样不仅可以减小最大滑动率,提高其耐磨损能力,同时还可以增大齿根厚度,提高轮齿的弯曲强度。

(3)重载齿轮传动 重载齿轮传动的齿面易产生胶合破坏,除了要选择合适的润滑油粘度,或采用含有添加剂的活性润滑油等措施外,应用变位齿轮时,应尽量增大传动的啮合角(即增大总变位系数xΣ),并适当分配变位系数xl 和x2,以使最大滑动率接近相等,这样不仅可以增大齿面的综合曲率半径,减小齿面接触应力,还可以减小最大滑动率以提高齿轮的抗胶合能力。

(4)高精度齿轮传动 对于精度高于7级的重载齿轮传动,为了减小

节点处齿面上的压力,可以适当选择变位系数,使节点位于两对齿啮合区,以减少每一对啮合轮齿上的载荷,提高承载能力。

(5)斜齿圆柱齿轮传动 斜齿圆柱齿轮传动可以采用高度变位或角度变位,而实际上多采用标准齿轮传动。利用角度变位,可以增加齿面的综合曲率半径,有利于提高斜齿轮的接触强度,但变位系数较大时,又会使啮合轮齿的接触线过分地缩短,反而降低其承载能力。故采用角度变位,对提高斜齿圆柱齿轮的承载能力的效果并不大。有时,为了配凑中心距的需要,采用变位齿轮时,可以按其当量齿数zv(=z/cos3β),仍用直齿圆圆柱齿轮选择变位系数的方法确定其变位系数。

选择变位系数的限制条件:

1. 保证加工时不根切;

2. 保证加工时不顶切;

3. 保证必要的齿顶厚;

4. 保证必要的重合度

5. 保证啮合时不干涉;

通常采用角度变位,大、小齿轮都用正变位,按等滑动比的原则选取。一般总变位系数≤1.2,小齿轮变位系数xl =0.3~0.5较佳。按下面半经验半公式方法进行变位系数分配:

(1) 如果xΣ=0 和 z1≤17,x1=0.4

(2) 如果z1 /z2 =1 和 x1≤0.6

如果z1 ≤20,x1=0.7xΣ

如果z1 > 20,x1=0.65xΣ

(3)如果0.6<>

(4) 如果xΣ>1,x1=0.5xΣ

范文三:齿轮变位系数

名称由来

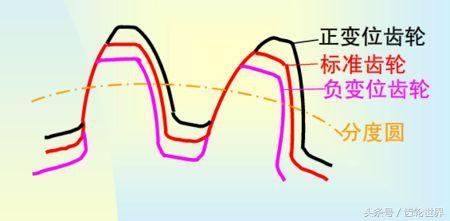

标准齿轮传动存在着一些局限性:(1)受根切限制,齿数不得少于Zmin,使传动结构不够紧凑;(2)不适合于安装中心距a'不等于标准中心距a的场合。当a'a时,虽然可以安装,但会产生过大的侧隙而引起冲击振动,影响传动的平稳性;(3)一对标准齿轮传动时,小齿轮的齿根厚度小而啮合次数又较多,故小齿轮的强度较低,齿根部分磨损也较严重,因此小齿轮容易损坏,同时也限制了大齿轮的承载能力

齿轮传动示意图

为了改善齿轮传动的性能,出现了变位齿

轮。如图所示,当齿条插刀齿顶线超过极限啮合点N1,切出来的齿轮发生根切。若将齿条插刀远离轮心O1一段距离(xm),齿顶线不再超过极限点N1,则切出来的齿轮不会发生根切,但此时齿条的分度线与齿轮的分度圆不再相切。这种改变刀具与齿坯相对位置后切制出来的齿轮称为变位齿轮,刀具移动的距离xm称为变位量,x称为变位系数。刀具远离轮心的变位称为正变位,此时x>0;刀具移近轮心的变位称为负变位,此时x<0。标准齿轮就是变位系数x=0的齿轮。 2概念="">

齿轮的变位系数 变位系数 x 是径向变位系数,加工标准齿轮时,齿条形刀具中线与齿轮分度圆相切。加 工变位齿轮时齿条形刀具中线与齿轮分度圆相切位置偏移距离 xm,外移 x 为正,内移 x 为 负。除了圆锥齿轮有时采用切向变位 xt 外,圆柱齿轮一般只采用径向变位。 变位系数 x 的选择不仅仅是为了凑中心距,而主要是为了提高强度和改善传动质量。

3主要功用

(1)减小齿轮传动的结构尺寸,减轻重量 在传动比一定的条件下,可使小齿轮齿数 zl< zmin,从而使传动的结构尺寸减小,减轻机构重量。="">

(2)避免根切, 提高齿根的弯曲强度 当小齿轮齿数 z1

(3)提高 齿面的接触强度 采用啮合角 α’>α 的正传动时, 由于齿廓曲率半径增大, 故可以提高齿 面的接触强度。 (4)提高齿面的抗胶合耐磨损能力 采用啮合角 α’>α 的正传动, 并适当分配变位系数 xl、x2,使两齿轮的最大滑动率相等时,既可降低齿面接触应力,又可降低齿面间的滑动率 以提高齿轮的抗胶合和耐磨损能力。

(5)配凑中心距 当齿数 z1、z2 不变的情况下,啮合角 α’不同,可以得到不同的中心 距,以达到配凑中心距的目的。

(6)修复被磨损的旧齿轮 齿轮传动中,小齿轮磨损较重,大齿轮磨损较轻,可以利用负 变位把大齿轮齿面磨损部分切去再使用, 重配一个正变位小齿轮, 这就节约了修配时需要的 材料与加工费用。

4选择原则

(1)润滑条件良好的闭式齿轮传动 当齿轮表面的硬度不高时(HBS350),常因齿根疲劳裂纹的扩展造成轮齿折断而使传动失效,这时,选择变位系数应使齿轮的齿根弯曲强度尽量增大,并尽量使相啮合的两齿轮具有相近的弯曲强度。 (2)开式齿轮传动齿面研磨磨损或轮齿折断为其主要的失效形式。故应选择总变位系数x? 尽可能大的正变位齿轮,并适当分配变位系数,使两轮齿根处的最大滑动率相等,这样不仅可以减小最大滑动率,提高其耐磨损能力,同时还可以增大齿根厚度,提高轮齿的弯曲强度。

(3)重载齿轮传动重载齿轮传动的齿面易产生胶合破坏,除了要选择合适的润滑油粘度,或采用含有添加剂的活性润滑油等措施外,应用变位齿轮时,应尽量增大传动的啮合角(即增大总变位系数x?),并适当分配变位系数 xl 和x2,以使最大滑动率接近相等,这样不仅可以增大齿面的综合曲率半径,减小齿面接触应力,还可以减小最大滑动率以提高齿轮的抗胶合能力。

(4)高精度齿轮传动对于精度高于7 级的重载齿轮传动,为了减小节点处齿面上的压力,可以适当选择变位系数,使节点位于两对齿啮合区,以减少每一对啮合轮齿上的载荷,提高承载能力。

(5)斜齿圆柱齿轮传动斜齿圆柱齿轮传动可以采用高度变位或角度变位,而实际上多采用标准齿轮传动。利用角度变位,可以增加齿面的综合曲率半径,有利于提高斜齿轮的接触强度,但变位系数较大时,又会使啮合轮齿的接触线过分地缩短,反而降低其承载能力。故采用角度变位,对提高斜齿圆柱齿轮的承载能力的效果并不大。有时,为了配凑中心距的需 要,采用变位齿轮时,可以按其当量齿数 zv(=z/cos3β),仍用直齿圆圆柱齿轮选择变位 系数的方法确定其变位系数。

5限制条件

1保证加工时不根切;

2 保证加工时不顶切;

3 保证必要的齿顶厚;

4 保证必要的重合度;

5 保证啮合时不干涉; 通常采用角度变位,大、小齿轮都用正变位,按等滑动

比的原则选取。

范文四:齿轮变位系数

齿轮变位系数、侧隙选择

z1=10 z2=60 m=0.35

安装中心距12(3

材料为pa66

那么变位系数选择

侧隙的控制方法

侧隙根据经验选取

如果中心距为12.3

那么需要0.145的总变位系数

建议你小齿轮采用0.2变位

大齿轮采用,0.055变位

此时小齿轮齿顶稍有变尖

但可以满足0.1齿顶园角(线切割单变偏置)

1>按照常规,总变位 0.145027。按DIN 3992 合理分配小齿 x1?0.28 x2 = 0.145027-x1=

-0.134473 .

选择较大侧隙,例如 GB2363-90 的 d , 也可以按照材料特性自己定义 。

2>不需要拉大中心距 。

3>小齿轮虽然存在一些根切 , 对啮合没有太大影响。 进啮点处0.0059 没有渐开线 。 齿厚按照 -0.03 考虑, 用 0.15 线丝切割模具型腔,还可以走丝不干涉。

4>PA66 按照 1.35% 考虑收缩 , 也可以按实际修改。

【本文来源】皇家小铺(http://jgdj2006.cn/)【 原文地址】

http://jgdj2006.cn/post/20090412434.html

范文五:齿轮的变位系数

齿轮的变位系数

变位系数x 是径向变位系数,加工标准齿轮时,齿条形刀具中线与齿轮分度圆相切。加工变位齿轮时齿条形刀具中线与齿轮分度圆相切位置偏移距离xm,外移x 为正,内移x 为负。除了圆锥齿轮有时采用切向变位xt 外,圆柱齿轮一般只采用径向变位。

变位系数x 的选择不仅仅是为了凑中心距,而主要是为了提高强度和改善传动质量。变位齿轮的主要功用如下:

(1)减小齿轮传动的结构尺寸,减轻重量 在传动比一定的条件下,可使小齿轮齿数zlα的正传动时,由于齿廓曲率半径增大,故可以提高齿面的接触强度。

(4)提高齿面的抗胶合耐磨损能力 采用啮合角α’>α的正传动,并适当分配变位系数xl、x2,使两齿轮的最大滑动率相等时,既可降低齿面接触应力,又可降低齿面间的滑动率以提高齿轮的抗胶合和耐磨损能力。

(5)配凑中心距 当齿数z1、z2不变的情况下,啮合角α’不同,可以得到不同的中心距,以达到配凑中心距的目的。

(6)修复被磨损的旧齿轮 齿轮传动中,小齿轮磨损较重,大齿轮磨损较轻,可以利用负变位把大齿轮齿面磨损部分切去再使用,重配一个正变位小齿轮,这就节约了修配时需要的材料与加工费用。

选择变位系数的基本原则

(1)润滑条件良好的闭式齿轮传动 当齿轮表面的硬度不高时(HBS350),常因齿根疲劳裂纹的扩展造成轮齿折断而使传动失效,这时,选择变位系数应使齿轮的齿根弯曲强度尽量增大,并尽量使相啮合的两齿轮具有相近的弯曲强度。

(2)开式齿轮传动 齿面研磨磨损或轮齿折断为其主要的失效形式。故应选择总变位系数xΣ尽可能大的正变位齿轮,并适当分配变位系数,使两轮齿根处的最大滑动率相等,这样不仅可以减小最大滑动率,提高其耐磨损能力,同时还可以增大齿根厚度,提高轮齿的弯曲

强度。

(3)重载齿轮传动 重载齿轮传动的齿面易产生胶合破坏,除了要选择合适的润滑油粘度,或采用含有添加剂的活性润滑油等措施外,应用变位齿轮时,应尽量增大传动的啮合角(即增大总变位系数xΣ),并适当分配变位系数xl 和x2,以使最大滑动率接近相等,这样不仅可以增大齿面的综合曲率半径,减小齿面接触应力,还可以减小最大滑动率以提高齿轮的抗胶合能力。

(4)高精度齿轮传动 对于精度高于7级的重载齿轮传动,为了减小节点处齿面上的压力,可以适当选择变位系数,使节点位于两对齿啮合区,以减少每一对啮合轮齿上的载荷,提高承载能力。

(5)斜齿圆柱齿轮传动 斜齿圆柱齿轮传动可以采用高度变位或角度变位,而实际上多采用标准齿轮传动。利用角度变位,可以增加齿面的综合曲率半径,有利于提高斜齿轮的接触强度,但变位系数较大时,又会使啮合轮齿的接触线过分地缩短,反而降低其承载能力。故采用角度变位,对提高斜齿圆柱齿轮的承载能力的效果并不大。有时,为了配凑中心距的需要,采用变位齿轮时,可以按其当量齿数zv(=z/cos3β),仍用直齿圆圆柱齿轮选择变位系数的方法确定其变位系数。

选择变位系数的限制条件:

1. 保证加工时不根切;

2. 保证加工时不顶切;

3. 保证必要的齿顶厚;

4. 保证必要的重合度

5. 保证啮合时不干涉;

通常采用角度变位,大、小齿轮都用正变位,按等滑动比的原则选取。一般总变位系数≤1.2,小齿轮变位系数xl=0.3~0.5较佳。按下面半经验半公式方法进行变位系数分配:

(1) 如果xΣ=0 和 z1≤17,x1=0.4

(2) 如果z1 /z2 =1 和 x1≤0.6

如果z1 ≤20,x1=0.7xΣ

如果z1 > 20,x1=0.65xΣ

(3)如果0.6<>

(4) 如果xΣ>1,x1=0.5xΣ

夹了比嗨盗

夹了比嗨盗