范文一:气门摇臂轴支座工序卡片

产品型号 零件图号

机械加工工序卡片 气门摇臂轴支座 8 1 页 产品名称 零件名称 共 页 第 柴油机

车间 工序号 工序名称 材 料 牌 号

HT200 IV 铣

毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数 每 台 件 数

1 1 铸 件 83x37x62

设备名称 设备型号 设备编号 同时加工件数

卧式铣床 X61 1

夹具编号 夹具名称 切削液

专用铣夹具

工序工时 (分)

工位器具编号 工位器具名称

准终 单件

主轴转速 切削速度 进给量 切削深度 工步工时 工步工 步 内 容 工 艺 设 备 进给次数 号 r/min m/min mm/r mm 机动 辅助

255 64 2 4 1 0.06 硬质合金端铣刀、专用铣夹具 1 粗铣Ф22上端面

设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期)

标记 处数 更改文件号 签 字 日 期 标记 处数 更改文件号 签 字 日 期

产品型号 零件图号

机械加工工序卡片 柴油机 气门摇臂轴支座 8 2 页 产品名称 零件名称 共 页 第

车间 工序号 工序名称 材 料 牌 号

V HT200 铣

毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数 每 台 件 数

83x37x62 1 1 铸 件

设备名称 设备型号 设备编号 同时加工件数

X61 1 卧式铣床

夹具编号 夹具名称 切削液

专用铣夹具

工序工时 (分)

工位器具编号 工位器具名称

准终 单件

主轴转速 切削速度 进给量 切削深度 工步工时 工步工 步 内 容 工 艺 装 备 进给次数 号 r/min m/min mm/r mm 机动 辅助

1 255 64 2 3 1 粗铣36mm下底面 硬质合金端铣刀、专用铣夹具 0.08

2 半精铣36mm下底面 硬质合金端铣刀、专用铣夹具 490 123 1 1 1 0.08

设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期)

标记 处数 更改文件号 签 字 日 期 标记 处数 更改文件号 签 字 日 期

产品型号 零件图号

机械加工工序卡片 柴油机 零件名称 气门摇臂轴支座 共 8 页 第 3 页 产品名称

车间 工序号 工序名称 材 料 牌 号

VI HT200 钻

毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数 每 台 件 数

83x37x62 1 1 铸 件

设备名称 设备型号 设备编号 同时加工件数

Z525 1 立式钻床

夹具编号 夹具名称 切削液

专用钻夹具

工序工时 (分) 工位器具编号 工位器具名称

准终 单件

主轴转速 切削速度 进给量 切削深度 工步工时 工步工 步 内 容 工 艺 装 备 进给次数 号 r/min m/min mm/r mm 机动 辅助

0.34 1 专用钻夹具、麻花钻、塞规 1360 47 0.1 11 钻Ф11通孔 1

设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期)

标记 处数 更改文件号 签 字 日 期 标记 处数 更改文件号 签 字 日 期

产品型号 零件图号

机械加工工序卡片 8 4 产品名称 柴油机 零件名称 气门摇臂轴支座 共 页 第 页

车间 工序号 工序名称 材 料 牌 号

VII HT200 铣

毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数 每 台 件 数

1 1 铸 件 83x37x62

设备名称 设备型号 设备编号 同时加工件数

1 卧式铣床 X61

夹具编号 夹具名称 切削液

专用铣夹具

工序工时 (分)

工位器具编号 工位器具名称 准终 单件

主轴转速 切削速度 进给量 切削深度 工步工时 工步工 步 内 容 工 艺 装 备 进给次数 号 r/min m/min mm/r mm 机动 辅助

1 255 64 2 3 1 0.07 专用铣夹具、硬质合金端铣刀 粗铣Ф28前端面

255 64 2 4 1 0.07 专用铣夹具、硬质合金端铣刀 粗铣Ф26前端面

480 64 2 1 1 0.07 专用铣夹具、硬质合金端铣刀 半精铣Ф28前端面

设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期)

标记 处数 更改文件号 签 字 日 期 标记 处数 更改文件号 签 字 日 期

产品型号 零件图号

机械加工工序卡片 8 5 产品名称 柴油机 零件名称 气门摇臂轴支座 共 页 第 页

车间 工序号 工序名称 材 料 牌 号

粗镗孔2—Ф80,倒 VIII HT200 角

毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数 每 台 件 数

83x37x62 1 1 铸 件

设备名称 设备型号 设备编号 同时加工件数

X61 1 卧式铣床

夹具编号 夹具名称 切削液

专用铣夹具

工序工时 (分) 工位器具编号 工位器具名称 准终 单件

主轴转速 切削速度 进给量 切削深度 工步工时 工步工 步 内 容 工 艺 装 备 进给次数 r/min m/min mm/r mm 号 机动 辅助

0.07 1 专用铣夹具、硬质合金端铣刀 255 64 2 4 1 粗铣Ф26后端面

0.07 2 255 64 2 3 1 专用铣夹具、硬质合金端铣刀 粗铣Ф28后端面

0.07 3 480 64 2 1 1 专用铣夹具、硬质合金端铣刀 半精铣Ф28后端面

设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期)

标记 处数 更改文件号 签 字 日 期 标记 处数 更改文件号 签 字 日 期

产品型号 零件图号

机械加工工序卡片 8 6 产品名称 柴油机 零件名称 气门摇臂轴支座 共 页 第 页

车间 工序号 工序名称 材 料 牌 号

IX HT200 钻-扩-粗铰-精铰

毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数 每 台 件 数

1 1 铸 件 83x37x62

设备名称 设备型号 设备编号 同时加工件数

1 立式钻床 Z525

夹具编号 夹具名称 切削液

专用钻夹具

工序工时 (分)

工位器具编号 工位器具名称 准终 单件

主轴转速 切削速度 进给量 切削深度 工步工时 工步工 步 内 容 工 艺 装 备 进给次数 号 r/min m/min mm/r mm 机动 辅助 1 0.33 钻Ф17通孔 卡尺,塞规 1000 53 0.1 17 1 2 0.44 扩孔至Ф17.85 扩孔钻 1000 56 1 0.85 1 3 0.43 1000 56 0.2 0.09 1 粗铰至Ф17.94 铰刀

4 精铰至Ф18H9 铰刀、塞规 80 4.5 0.2 0.06 1 5.5

设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期)

标记 处数 更改文件号 签 字 日 期 标记 处数 更改文件号 签 字 日 期

产品型号 零件图号

机械加工工序卡片 8 7 产品名称 柴油机 零件名称 气门摇臂轴支座 共 页 第 页

车间 工序号 工序名称 材 料 牌 号

X HT200 钻-扩-粗铰-精铰

毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数 每 台 件 数

83x37x62 1 1 铸 件

设备名称 设备型号 设备编号 同时加工件数

Z525 1 立式钻床

夹具编号 夹具名称 切削液

精扩铰孔15—Ф18夹具

工序工时 (分)

工位器具编号 工位器具名称

准终 单件

主轴转速 切削速度 进给量 切削深度 工步工时 工步工 步 内 容 工 艺 装 备 进给次数 号 r/min m/min mm/r mm 机动 辅助 1 1000 47 0.1 15 1 0.17 钻Ф15通孔 专用钻夹具

2 1000 49 0.9 0.85 1 0.23 扩孔至Ф15.85 扩孔钻

3 1000 50 0.2 0.1 1 0.22 精铰至Ф15.95 铰刀

4 精铰至Ф16H9 铰刀,塞规 125 6.28 0.2 0.05 1 1.04

设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期)

标记 处数 更改文件号 签 字 日 期 标记 处数 更改文件号 签 字 日 期

产品型号 零件图号

机械加工工序卡片 8 8 产品名称 柴油机 零件名称 气门摇臂轴支座 共 页 第 页

车间 工序号 工序名称 材 料 牌 号

XI HT200 钻

毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数 每 台 件 数

83x37x62 1 1 铸 件

设备名称 设备型号 设备编号 同时加工件数

Z525 1 立式钻床

夹具编号 夹具名称 切削液

专用钻夹具

工序工时 (分)

工位器具编号 工位器具名称

准终 单件

主轴转速 切削速度 进给量 切削深度 工步工时 工步工 步 内 容 工 艺 装 备 进给次数 号 r/min m/min mm/r mm 机动 辅助

0.33 1 1360 128 0.05 3 1 钻Ф3偏10?内孔 专用钻夹具

设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期)

标记 处数 更改文件号 签 字 日 期 标记 处数 更改文件号 签 字 日 期

范文二:气门摇臂轴支座

工序20 工序21 工序40 钻-扩-粗铰-精铰

由表2-20,精铰余量Z精铰=0.06mm,粗铰余量Z粗铰=0.09mm,扩孔余量Z扩=0.85mm,钻孔余量Z钻=17.0mm,各工序尺寸按加工经济精度查表1-10可依次确定为,精铰孔为IT7,粗铰孔为IT10,扩孔为IT11,钻孔为IT12。查标准公差数值表2-30可确定各工步的公差值分别为:精铰孔为0.018mm,粗铰孔为0.070mm,扩孔为0.110mm,钻孔为0.180mm.

综上所述,该工序各工序的工序尺寸及公差分别为精铰孔工序尺寸

+0.070+0.110d=d4=φ180+0.018mm,粗铰孔工序尺寸d3=φ17.940mm,扩孔尺寸d2=φ17.850mm,

+0.18钻孔工序尺寸d=φ17.00mm.

工序20 钻、扩φ18孔

工步一:钻17mm

1、确定背吃刀量 ap=d/2=17/2=8.5mm

2、进给量的确定 查表5-22和表4-10,去取该工步的每转进给量f=0.32mm/r

3、计算切削速度 查表5-22取切削速度v=24m/min.由式5-1可求得该工序钻头转速n=1000v/πd=1000×24/3.14×17=449.38r/min,查表4-9对照该工序所选Z535立式钻床的主轴转速系列,取转速400r/min,再将此式代入5-1,可求出该工序的实际钻削速度v=πdn/1000=3.14×400×17/1000=21.35m/min.

4、基本时间tm:根据表5-45,钻孔的基本时间可由公式tj=L/fn=(l+l1+l2)/fn求得。查表5-46,按kr=-15?ap=0.045mm, l1=Dcotkr+(1-2)=(17.0/2×cot54?+1)2

≈7.17mm,l2=1mm,已知l=37mm,f=0.32mm/r,n=4000r/min。将上式结果带入公式,则该工序的基本时间tj=0.35min=21.17s

5、辅助时间:根据第五章第二节所述,辅助时间tf与基本时间tj之间的关系为tf=(0.15-0.2)tj,我们取tf=0.15×21.17=3.18s

6、其他时间6%×(3.18+21.17)=1.416s

7、单件时间定额tdj=1.461+3.18+21.17=25.81s

工步二:扩17.85mm

1、确定背吃刀量ap=D-d/2=17.85-17/2=0.425mm

2、确定进给量 查表5-25 取该工步的每转进给量f=1.0mm/r

3、计算切削速度 查表5-27 切削速度v可取为21.7m/min,由式(5-1)可求得该工序扩孔钻转速n=1000v/πd=387.16r/min,对照表Z535型立式钻床的主轴转速系列,取转速n=400r/min,所以实际切削速度v=πdn/1000=3.14×400×17.85/1000=22.42m/min.。

4、基础时间:根据表5-45,铰圆柱孔的基本时间可由公式tj=L/fn=(l+l1+l2)/fn求得。查表得 l=37mm,l2=1mm,l1=7.17mm f=1.0mm/r,n=400r/min,则基本时间为tj=37+1+7.17=0.11min=6.78s 1?400

5、辅助时间:根据第五章第二节所述,辅助时间tf与基本时间tj之间的关系为tf=(0.15-0.2)tj,我们取 tf=0.15?6.78=1.01s

6、其他时间 6%×(1.01+6.78)=0.4674s

7、单件时间定额tdj=6.78+1.01+0.47=8.26s

工序40 粗、精铰φ18孔

工步一:粗铰至φ17.94mm

1、确定背吃刀量ap=(D-d)/2=(17.94-17.85)/2=0.045mm

2、确定进给量

由5-32和表4-10,取该工序的每转进给量,f=0.32mm/r

3、计算切削速度

查表5-32,切削速度v可取为10m/min,n=1000vc/πd=1000×10/3.14×17.94=177.52r/min,查得实际转速n=195r/min,所以实际切削速度vc=πdn/1000=3.14×195×17.94/1000=10.98m/min.。

4、基本时间:根据表5-45,铰圆柱孔的基本时间可由公式tj=L/fn=(l+l1+l2)/fn求得。查表5-46,按kr=-15?,ap=0.045mm,l1=0.19mm,l2=13mm,已知l=37mm,f=0.32mm/r,n=195r/min。将上式结果带入公式,则该工序的基本时间 tj=37+13+0.19=0.8min=48s 0.32?195

5、辅助时间:根据第五章第二节所述,辅助时间tf与基本时间tj之间的关系

为tf=(0.15-0.2)tj,我们取tf=0.15tj,则tf=0.15×48=7.2s

6、其他时间:除了作业时间以外,每道工序的单位时间还包括布置工作地时间、休息与生理需要时间和准备终结时间。由于是小批生产,不需要考虑各工序的准备与终结时间,tz/m为作业时间的3%-5%;而布置工作地时间tb是作业时间的2%-7%,休息与生理需要时间tx是作业时间的2%-4%,本例均取3%,则其他时间为6%×(7.2+48)=3.3s

7、单件定额时间:tdj=3.3+7.2+48=58.5s

工步二:精铰至φ180+0.027mm

1、确定背吃刀量ap= D-d/2=18-17.94/2=0.03mm

2、确定进给量

查表5-32和表4-10,取该工步的每转进给量知f=0.32mm/r。

3、计算切削速度:查表5-32,取切削速度vc=10m/min。由式5-1可求得可求得该工序铰刀转速n=1000vc/πd=1000×10/3.14×17.94=177.52r/min,对照表4-9中Z535型立式钻床的主轴转速系列,取钻速n=195r/min.再将此钻速代入式5-1可求得该工序的实际切削速度vc=πdn/1000=3.14×195×17.94/1000=10.98m/min.。

4、基本时间:根据表5-45,铰圆柱孔的基本时间可由公式tj=L/fn=(l+l1+l2)/fn求得。查表5-46,按kr=-15?,ap=0.03mm,l1=0.19mm,l2=13mm,已知l=37mm,f=0.25mm/r,n=140r/min。将上式结果带入公式,则该工序的基本时间 tj=37+13+0.19=1.434min=86.04s 0.25?140

5、辅助时间:根据第五章第二节所述,辅助时间tf与基本时间tj之间的关系为tf=(0.15-0.2)tj,我们取tf=0.15tj,则tf=0.15×86.04=12.906s

6、其他时间:除了作业时间以外,每道工序的单位时间还包括布置工作地时休息与生理需要时间和准备终结时间。由于是小批生产,不需要考虑各工序的准备与终结时间,tz/m为作业时间的3%-5%;而布置工作地时间tb是作业时间的2%-7%,休息与生理需要时间tx是作业时间的2%-4%,本例均取3%,则其他时间为6%×(12.906+86.04)=5.94s

7、单件定额时间:tdj=5.94+12.906+86.04=104.88s

工序10 粗铣φ18上端面、粗铣φ26上端面

工步一:粗铣φ18上端面

1、确定背吃刀量ap= 2.0-0.5/2=1.5mm

2、确定进给量

此工序选择YG6硬质合金铣刀,查表5-7,取f=0.15mm/r。

3、计算切削速度:查表5-13,按D/Z=100/5,fz=0.15min/z的条件选取,取切削速度vc=74m/min。由式5-1可求得可求得该工序铰刀转速n=1000vc/πd=1000×74/3.14×100=235.67r/min,对照表4-16按照工艺所选X52K型立式铣床的主轴转速系列,取钻速n=235r/min.再将此钻速代入式5-1可求得该工序的实际切削速度vc=πdn/1000=3.14×235×100/1000=73.79m/min.。

4、基本时间:根据表5-47,铣平面的基本时间可由公式tj=L/fmz=(l+l1+l2)/fmz求得。其中l=28mm,取l2为1mm,l1=0.5(d-?d2-ae2)+(1-3)=0.5×(100-?1002-282)+1=3mm,fmz=fn=fz×z×n=0.15×5×235=176.25r/min,将上式结果

带入公式,则该工序的基本时间tj=28+1+3=0.18min=10.9s 176.25

5、辅助时间:根据第五章第二节所述,辅助时间tf与基本时间tj之间的关系为tf=(0.15-0.2)tj,我们取tf=0.15tj,则tf=0.15×10.9=1.635s

6、其他时间:除了作业时间以外,每道工序的单位时间还包括布置工作地时休息与生理需要时间和准备终结时间。由于是小批生产,不需要考虑各工序的准备与终结时间,tz/m为作业时间的3%-5%;而布置工作地时间tb是作业时间的2%-7%,休息与生理需要时间tx是作业时间的2%-4%,本例均取3%,则其他时间为6%×(1.635+10.9)=0.75s

7、单件定额时间:tdj=10.9+1.635+0.75=13.28s

工步二:粗铣φ26上端面

1、确定背吃刀量ap= 2mm

2、确定进给量

此工序选择YG8硬质合金铣刀,查表5-7,取f=0.15mm/r。

3、计算切削速度:查表5-13,按D/Z=100/5,fz=0.15min/z的条件选取,取切

削速度vc=72m/min。由式5-1可求得可求得该工序铰刀转速n=1000vc/πd=1000×72/3.14×100=229.3r/min,对照表4-16按照工艺所选X52K型立式铣床的主轴转速系列,取钻速n=235r/min.再将此钻速代入式5-1可求得该工序的实际切削速度vc=πdn/1000=3.14×235×100/1000=73.79m/min.。

4、基本时间:根据表5-47,铣平面的基本时间可由公式tj=L/fmz=(l+l1+l2)/fmz求得。其中l=28mm,取l2为1mm,l1=0.5(d-?d2-ae2)+(1-3)=0.5×(100-?1002-262)+1=3.7mm,fmz=fn=fz×z×n=0.15×5×235=176.25r/min,将上式结

果带入公式,则该工序的基本时间tj=28+1+3=0.18min=10.4s 176.25

5、辅助时间:根据第五章第二节所述,辅助时间tf与基本时间tj之间的关系为tf=(0.15-0.2)tj,我们取tf=0.15tj,则tf=0.15×10.4=1.56s

6、其他时间:除了作业时间以外,每道工序的单位时间还包括布置工作地时休息与生理需要时间和准备终结时间。由于是小批生产,不需要考虑各工序的准备与终结时间,tz/m为作业时间的3%-5%;而布置工作地时间tb是作业时间的2%-7%,休息与生理需要时间tx是作业时间的2%-4%,本例均取3%,则其他时间为6%×(1.56+10.4)=0.71s

7、单件定额时间:tdj=10.4+1.56+0.71=12.67s

工序11 半精铣φ18上端面

1、确定背吃刀量ap= 0.5mm

2、确定进给量

此工序选择YG6硬质合金铣刀,查表5-7,取f=0.25mm/r。

3、计算切削速度:查表5-13,按D/Z=125/6,fz=0.25min/z的条件选取,取切削速度vc=66m/min。由式5-1可求得可求得该工序铰刀转速n=1000vc/πd=1000×66/3.14×125=168.1r/min,对照表4-16按照工艺所选X52K型立式铣床的主轴转速系列,取钻速n=150r/min.再将此钻速代入式5-1可求得该工序的实际切削速度vc=πdn/1000=3.14×125×150/1000=58.875m/min.。

4、基本时间:根据表5-47,铣平面的基本时间可由公式tj=L/fmz=(l+l1+l2)/fmz求得。其中l=28mm,取l2为1mm,l1=0.5(d-?d2-ae2)+(1-3)=0.5×(100-?

1002-282)+1=3mm,fmz=fn=fz×z×n=0.25×150×6=225r/min,将上式结果带入

公式,则该工序的基本时间tj=28+1+3=0.14min=8.53s 225

5、辅助时间:根据第五章第二节所述,辅助时间tf与基本时间tj之间的关系为tf=(0.15-0.2)tj,我们取tf=0.15tj,则tf=0.15×8.53=1.28s

6、其他时间:除了作业时间以外,每道工序的单位时间还包括布置工作地时休息与生理需要时间和准备终结时间。由于是小批生产,不需要考虑各工序的准备与终结时间,tz/m为作业时间的3%-5%;而布置工作地时间tb是作业时间的2%-7%,休息与生理需要时间tx是作业时间的2%-4%,本例均取3%,则其他时间为6%×(8.53+1.28)=0.59s

7、单件定额时间:tdj=0.59+1.28+8.53=10.4s

工序80 钻φ11通孔

1、确定背吃刀量ap= D/2=5.5mm

2、确定进给量

查表5-22和表4-10,取f=0.2mm/r。

3、计算切削速度:查表5-22,取切削速度vc=25m/min。由式5-1可求得可求得该工序铰刀转速n=1000vc/πd=1000×25/3.14×11=732r/min,对照表4-9按照工艺所选Z535型立式钻床的主轴转速系列,取钻速n=750r/min.再将此钻速代入式5-1可求得该工序的实际切削速度vc=πdn/1000=3.14×11×750/1000=25.9m/min.。

4、基本时间:根据表5-45,钻孔的基本时间可由公式tj=L/fn=(l+l1+l2)/fn求得。查表5-46,按kr=-15?,ap=0.045mm, l1=Dcotkr+(1-2)=(11/2×cot54?+1)2

≈5mm,l2=1mm,已知l=39mm,f=0.2mm/r,n=750r/min。将上式结果带入公式,则该工序的基本时间

tj=39+1+5=0.3min=18s 0.2?750

5、辅助时间:根据第五章第二节所述,辅助时间tf与基本时间tj之间的关系为tf=(0.15-0.2)tj,我们取tf=0.15tj,则tf=0.15×8.53=1.28s

6、其他时间:除了作业时间以外,每道工序的单位时间还包括布置工作地时休

息与生理需要时间和准备终结时间。由于是小批生产,不需要考虑各工序的准备与终结时间,tz/m为作业时间的3%-5%;而布置工作地时间tb是作业时间的2%-7%,休息与生理需要时间tx是作业时间的2%-4%,本例均取3%,则其他时间为6%×(18+2.7)=1.24s

7、单件定额时间:tdj=1.24+2.7 +18=21.94s

范文三:气门摇臂轴支座

机械系毕业设计——气门摇臂轴支座加工工艺及夹具设计(2009-04-29 18:33:37) 标签:教育

目录

第一章 前言---------------------------------------------1

第二章 零件的分析---------------------------------------2

2.1 零件的作用-------------------------------------2

2.2 零件的工艺分析----------------------------------2

2.2.1孔加工-----------------------------------------2

2.1.2 面的加工---------------------------------------2

第三章 工艺规程设计-----------------------------------3

3.1确定毛坯-----------------------------------------3

3.1.1毛坯的制造形式-------------------------------3

3.1.2毛坯的设计-----------------------------------3

3.2基面的选择---------------------------------------3

3.3工艺路线的拟定-----------------------------------4

3.3.1 选择加工方法---------------------------------4

3.3.2:加工顺序的拟定------------------------------4

3.3.3机械加工余量----------------------------------5

3.4机床的选择-----------------------------------------6

3.4.1:平面加工------------------------------------6

3.4.2:孔加工--------------------------------------6

3.6刀具选择-------------------------------------------6

3.6.1铣削加工--------------------------------------6

3.6.2钻削加工--------------------------------------6

3.7 量具选择:----------------------------------------6

3.7.1孔的量具--------------------------------------6

3.7.2轴向尺寸量具----------------------------------6

3.8 工序尺寸确定--------------------------------------7

3.9 确定切削用量及基本工时----------------------------7

3.9.1工序Ⅰ(粗铣底平面)切削用量及时间定额--------7

3.9.2 工序Ⅱ粗铣上端面-----------------------------8

3.9.3 工序Ⅲ(粗铣 、两圆柱两端面)切削用量及时间定额

-----------------------------------------------------9

3.9.4工序Ⅳ (精铣底平面)切削用量及时间定额------10

3.9.5工序Ⅴ (钻孔 )切削用量及时间定额---------10

3.9.6工序Ⅵ (精铣 圆柱两端面) 切削用量及时间定额-11

3.9.7 工序Ⅶ(钻、扩、铰孔 、)切削用量及时间定额

---------------------------------------------------11

3.9.7.1 钻孔 至 ------------------------11

3.9.7.2 钻 至 --------------------------12

3.9.8 工序Ⅷ (钻孔 )切削用量及时间定额----------13

第四章 夹具设计------------------------------------------14

4.1问题的提出-----------------------------------------14

4.2.1 定位基准的选择-------------------------------14

4.2.2定位误差分析----------------------------------14

4.2.3夹紧装置的设计--------------------------------15

4.2.4切削力及夹紧力的计算--------------------------16

4.2.4.1切削力的计算----------------------------16

4.2.4.2夹紧力的确定----------------------------16

4.2.4.3液压缸的选择----------------------------17

4.2.5校验夹紧元件的强度----------------------------18

4.2.6液压控制回路的确定----------------------------19

4.2.6.1分析液压缸在夹具各工作过程的动作---------19

4.2.6.2液压回路的综合和整理---------------------20

4.2.7 夹具的使用及维护-----------------------------20

第五章 结论----------------------------------------------

参考文献-------------------------------------------------

致谢-----------------------------------------------------

第一章 前言

毕业设计是我们学习了大学的全部基础课程课、技术基础课以及专业课之后进行的。这是我们对所学课程的一次深入的综合性的总复习,也是一次理论联系实际的训练,因此,它在我们四年的大学生活中占有重要的地位。本次设计的内容是柴油机气门摇臂支座的数控加工工艺及主要工序工装设计。具体是工艺设计,工序卡、工艺过程卡的编制,钻→扩→铰孔的夹具设计。

就我个人而言,通过本次毕业设计,我希望能够提高自己分析问题、解决问题的能力,能够更深入理解课本知识,并能够很好的应用到实际工作之中,为以后更好地胜任我的工作岗位打好基础。

由于知识、能力有限,在设计中仍有许多不足之处,希望各位老师给予指教。

第 二 章. 零件的分析

2.1 零件的作用

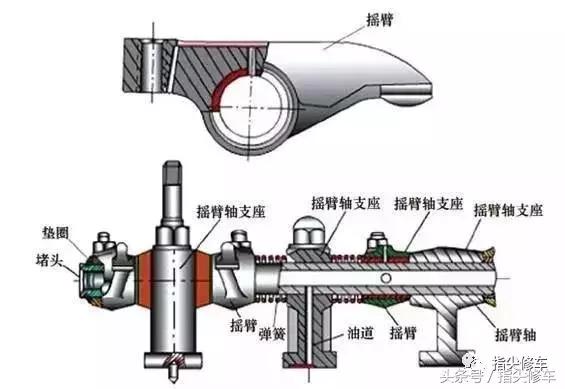

该零件是1105型柴油机中的摇臂结合部的气门摇臂轴支座。 mm孔装摇臂轴,轴两端各安装一进、排气气门摇臂。 mm孔内装一个减压轴,用于降低汽缸内压力,便于启动柴油机,两孔间距 mm,可以保证减压轴在摇臂上打开气门,实现减压。该零件通过 mm小孔用M10螺杆与汽缸相连。该零件是柴油机气门控制系统的一个重要零件。

2.2 零件的工艺分析

分析零件图纸,图纸的各视图不清晰,尺寸标注完整,能够表达清楚零件的各个部分,技术条件标注合理,表面粗糙度标注合理,尺寸公差标注完整,能够完整表述加工要求。该零件加工表面分两种,主要是孔的加工,圆柱端面平面加工。将零件图重新绘制在A3图纸上,详见附图。现将主要加工部分表述如下:

2.2.1孔加工

该零件共有4个孔要加工,其中 mm、 mm孔加工要求较高,两孔中间距 mm, mm孔中心与底平面距离 mm, mm孔中心与底面距离49 0.05mm 。有平行度要求,表面粗糙度1.6,需精加工, mm小孔直接钻出即可,另 斜小孔直接钻出。

2.1.2 面的加工

该零件需加工平面为22×36底面精度要求较高,是后续工序的精基准面,需精加工,上端面要求高,粗铣即可。 26圆柱两端面粗铣, 28圆柱两端粗糙度要求3.2,要精铣。 由以上分析知,该零件的加工应先加工面,孔以面为基准。保证孔中心与底面的距离,平行度。

第三章 工艺规程设计

3.1确定毛坯:

3.1.1毛坯的制造形式:

零件材料为HT200,根据选择毛坯应考虑的因素,该零件体积较小、形状不是很复杂,外表面采用不去除材料方法获得粗糙度,由于零件生产类型为成批、大批生产,而砂型铸造生产成本低,设备简单,故本零件毛坯采用砂型铸造。

3.1.2毛坯的设计:

由于生产类型为成批、大批生产,考虑毛坯生产成本和机械加工成本,毛坯制造方法为砂型铸造, 18、 16孔需精加工,要留加工余量,故孔不宜铸出,其他小孔不铸出。

查≤金属加工工艺及工装设计≥(黄如林、汪群主编,化学工业出版社)确定加工余量: 砂型铸造,公差等级:(CT7~9)查表1 - 6,取CT8

加工余量等级:11~13G 查表1 - 8,取G

切削余量:查表1 – 9,基本尺寸小于100mm ,故加工余量为单侧3.0mm ,双侧2.5mm

铸件尺寸公差值:查表1 – 11基本尺寸小于50mm ,取0.8mm ,小于30mm ,取0.6mm

第一章 零件的分析………4

1.1 零件的作用……4

1.2 零件的工艺分析……4

第二章 确定毛坯,画毛坯零件合图……4-5

2.1确定毛坯……4-5

第三章 工艺规程设计…6-16

3.1 定位基准的选择…6

3.2 制定工艺路线…6

3.3 选择加工设备及刀,夹,量具……7

3.4 加工工序设计…7-12

3.5 时间定额计算…12-16第四章 夹具设计…17-19

4.1 第40道工序的夹具设计……17-18

4.2 第10、30道工序夹具设计…18-19

结论……19

致谢……20

参考文献………20

摘要:现货机械加工行业发生着党课的结构性变化,工艺工装的设计与改良已成为企业生存和发展的必要条件,工艺工装的设计与改良直接影响着气门摇臂轴支座的质量与性能。柴油机行业作为一个传统而富有活力的行业,近十几年取得了突飞猛进的发展,在新经济时代,柴油机行业呈现了新的发展趋势,由此对其它的质量,性能立生了新的变化。

本文首先介绍了气门摇臂轴支座的作用和工艺分析,其次确定毛坯尺寸,然后进行了工艺规程自由诗。

关键词:工艺分析 工艺规程设计 夹具设计

Abstract: lectures on the spot machining industry is undergoing structural changes. The design and improvement of technology and equipment have become a necessary condition for the existence and development of enterprises. Process Equipment Design and direct impact on improving the quality and performance valve rocker arm shaft bearings. Diesel industry as a traditional and highly dynamic industries, over the last 10 years there has a new diesel engine industry, in the new economic era, has a new diesel engine industry trends, which of the other quality properties with a change in health legislation. This paper introduces the valve rocker arm shaft bearing on the role and process analysis, followed by rough determine the size, then the process specification free verse.

Key Words: Process Design Technology of fixture design valve rocker arm shaft bearings

第一章 零件的分析

1.1零件的作用

气门摇臂之座是柴油机的重要零件之一。该零件是1105柴油机中气门摇臂座结合部的气门摇臂轴支座,Φ18mm 孔装摇臂轴,轴上两端各装一进,排气门摇臂,Φ16mm 孔内装一减压轴,用于降低气缸内压力,便于起动柴油机,两孔间距为56mm 可保证减压轴在摇臂上

打开气门,实现减压,该零件通过Φ

本文来自: 一流设计吧(www.16sheji8.cn) 详细出处参考:http://www.16sheji8.cn/onews.asp?id=1173&Page=111mm孔用M10螺杆与气缸盖相连。

1.2 零件的工艺分析

由附图1得知,其材料为HT200,该材料具有较高的强度,耐磨性,耐热性及减振性,适用于承受较大应力,要求耐磨的零件。

该零件主要加工面为Φ18mm ,Φ16mm 两圆柱孔,Φ18mm 孔的平等度为0.05直接影响摇臂轴的接触精度及密封,Φ16mm 孔的平行度为0.05,粗糙度都为1.6,所以对轴与孔的接触精度及密封还是比较高的。

有关面和孔加工的经济精度用机床能达到的位置精度可知,上述技术要求是可达到的,零件的结构工艺性也是可行的。

第二章 确定毛坯、画毛坯零件合图

2.1确定毛坯

根据零件材料确定毛坯为铸件,毛坯的铸造方法选用砂型机器造型。由参考文献知,用查表法确定各表面的总余量如表所示。此外,为消除残余应力,铸造后应安排人工时效

本文来自:

一. 零件的分析

(一) 零件的作用

气门摇杆轴支座是柴油机一个主要零件。是柴油机摇杆座的结合部,?20(+0.10—+0.16)孔装摇杆轴,轴上两端各装一进气门摇杆,摇杆座通过两个?13mm孔用M12螺杆与汽缸盖相连,3mm 轴向槽用于锁紧摇杆轴,使之不转动。

(二) 零件的工艺分析

由附图1得知,其材料为HT200。该材料具有较高的强度,耐磨性,耐热性及减振性,适用于承受较大应力,要求耐磨的零件。

该零件上主要加工面为上端面,下端面,左右端面,2-?13mm孔和?20(+0.1——+0.06)mm 以及3mm 轴向槽的加工。

?20(+0.1——+0.06)mm 孔的尺寸精度以及下端面0.05mm 的平面度与左右两端面孔的尺寸精度,直接影响到进气孔与排气门的传动精度及密封,2——?13mm孔的尺寸精度,以上下两端面的平行度0.055mm 。因此,需要先以下端面为粗基准加工上端面,再以上端面为粗基准加工下端面,再把下端面作为精基准,最后加工?20(+0.1——+0.06)mm 孔时以下端面为定位基准,以保证孔轴相对下端面的位置精度。

由参考文献(1)中有关孔的加工的经济精度机床能达到的位置精度可知上述要求可以达到的零件的结构的工艺性也是可行的。

一流设计吧(www.16sheji8.cn) 详细出处参考:http://www.16sheji8.cn/onews.asp?id=1173&Page=2

二. 确定毛坯,画毛坯——零件合图(附图2)

根据零件材料确定毛坯为铸件,已知零件的生产纲领为6000件/年,通过计算,该零件质量约为3Kg ,由参考文献(5)表1—4、表1—3可知,其生产类型为大批生产,毛坯的铸造方法选用砂型机器造型。此外,为消除残余应力,铸造后安排人工时效处理。参考文献(1)表2.3—12;该种铸造公差等级为CT10~11,MA-H 级。参考文献(1)表2.3-12,用查表方法确定各表面的加工余量如下表所示:

加工表面 基本尺寸 加工余量等级 加工余量数值 说明

上端面 48mm H 4mm 单侧加工

下端面 50mm H 3mm 单侧加工

左端面 35mm H 3mm 单侧加工

右端面 35mm H 3mm 单侧加工

三、工艺规程设计

(一) 定位基准的选择:

精基准的选择:气门摇杆轴支座的下端面既是装配基准又是设计基准,用它作为精基准,能使加工遵循基准重合的原则,实现V 形块十大平面的定位方式(V 形块采用联动夹紧机构夹紧)。?20(+0.1——+0.06)mm 孔及左右两端面都采用底面做基准,这使得工艺路线又遵循“基准统一”的原则,下端面的面积比较大,定位比较稳定,夹紧方案也比较简单,可靠,操作方便。

粗基准的选择:考虑到以下几点要求,选择零件的重要面和重要孔做基准。

第一, 在保证各加工面均有加工余量的前提下,使重要孔或面的加工余量尽量均匀,此外,还要保证定位夹紧的可靠性,装夹的方便性,减少辅助时间,所以粗基准为上端面。

镗削?20(+0.1——+0.06)mm 孔的定位夹紧方案:

方案一:用一菱形销加一圆柱销定位两个?13mm的孔,再加上底面定位实现,两孔一面完全定位,这种方案适合于大批生产类型中。

方案二:用V 形块十大平面定位

V 形块采用联动夹紧机构实现对R10的外圆柱表面进行定位,再加底面实现完全定位,由于?13mm孔的秒个精度不需要很高,故用做定位销孔很难保证精度,所以选择方案二。

(二) 制定加工工艺路线

根据各表面加工要求,和各种加工方法能达到的经济精度,确定各表面及孔的加工方法如下:

上端面:精铣。 下端面:粗铣

左端面:粗铣—精铣 右端面:粗铣—精铣

2—?13mm孔:钻孔。 3mm 轴向槽—精铣

?20(+0.1—+0.006)mm :钻孔—粗镗—精镗

因左右两端面均对?20(+0.1—+0.006)mm 孔有较高的位置要求,故它们的加工宜采用工序集中原则,减少装次数,提高加工精度

一. 零件的分析

(一) 零件的作用

气门摇杆轴支座是柴油机一个主要零件。是柴油机摇杆座的结合部,?20(+0.10—+0.16)孔装摇杆轴,轴上两端各装一进气门摇杆,摇杆座通过两个?13mm孔用M12螺杆与汽缸盖相连,3mm 轴向槽用于锁紧摇杆轴,使之不转动。

(二) 零件的工艺分析

由附图1得知,其材料为HT200。该材料具有较高的强度,耐磨性,耐热性及减振性,适用于承受较大应力,要求耐磨的零件。

该零件上主要加工面为上端面,下端面,左右端面,2-?13mm孔和?20(+0.1——+0.06)mm 以及3mm 轴向槽的加工。

?20(+0.1——+0.06)mm 孔的尺寸精度以及下端面0.05mm 的平面度与左右两端面孔的尺寸精度,直接影响到进气孔与排气门的传动精度及密封,2——?13mm孔的尺寸精度,以上下两端面的平行度0.055mm 。因此,需要先以下端面为粗基准加工上端面,再以上端面为粗基准加工下端面,再把下端面作为精基准,最后加工?20(+0.1——+0.06)mm 孔时以下端面为定位基准,以保证孔轴相对下端面的位置精度。

由参考文献(1)中有关孔的加工的经济精度机床能达到的位置精度可知上述要求可以达到的零件的结构的工艺性也是可行的。

二. 确定毛坯,画毛坯——零件合图(附图2)

根据零件材料确定毛坯为铸件,已知零件的生产纲领为6000件/年,通过计算,该零件质量约为3Kg ,由参考文献(5)表1—4、表1—3可知,其生产类型为大批生产,毛坯的铸造方法选用砂型机器造型。此外,为消除残余应力,铸造后安排人工时效处理。参考文献(1)表2.3—12;该种铸造公差等级为 CT10~11,MA-H 级。参考文献(1)表2.3-12,用查表方法确定各表面的加工余量如下表所示:

加工表面 基本尺寸 加工余量等级 加工余量数值 说明

上端面 48mm H 4mm 单侧加工

下端面 50mm H 3mm 单侧加工

左端面 35mm H 3mm 单侧加工

右端面 35mm H 3mm 单侧加工

三、工艺规程设计

(一) 定位基准的选择:

精基准的选择:气门摇杆轴支座的下端面既是装配基准又是设计基准,用它作为精基准,能使加工遵循基准重合的原则,实现V 形块十大平面的定位方式(V 形块采用联动夹紧机构夹紧)。?20(+0.1——+0.06)mm 孔及左右两端面都采用底面做基准,这使得工艺路线又遵循“基准统一”的原则,下端面的面积比较大,定位比较稳定,夹紧方案也比较简单,可靠,操作方便。

粗基准的选择:考虑到以下几点要求,选择零件的重要面和重要孔做基准。

第一, 在保证各加工面均有加工余量的前提下,使重要孔或面的加工余量尽量均匀,此外,还要保证定位夹紧的可靠性,装夹的方便性,减少辅助时间,所以粗基准为上端面。

镗削?20(+0.1——+0.06)mm 孔的定位夹紧方案:

方案一:用一菱形销加一圆柱销定位两个?13mm的孔,再加上底面定位实现,两孔一面完全定位,这种方案适合于大批生产类型中。

方案二:用V 形块十大平面定位

V 形块采用联动夹紧机构实现对R10的外圆柱表面进行定位,再加底面实现完全定位,由于?13mm孔的秒个精度不需要很高,故用做定位销孔很难保证精度,所以选择方案二。

(二) 制定加工工艺路线

根据各表面加工要求,和各种加工方法能达到的经济精度,确定各表面及孔的加工方法如下: 上端面:精铣。 下端面:粗铣

左端面:粗铣—精铣 右端面:粗铣—精铣

2—?13mm孔:钻孔。 3mm 轴向槽—精铣

?20(+0.1—+0.006)mm :钻孔—粗镗—精镗

因左右两端面均对?20(+0.1—+0.006)mm 孔有较高的位置要求,故它们的加工宜采用工序集中原则,减少装次数,提高加工精度。

范文四:气门摇臂轴支座的机械加工工序卡片

气门摇臂轴支座加工工序卡片1

产品型号 零(部件)图号 工序号 10 郑州航空工业管理学院 机械加工工序卡片 产品名称 气门摇臂轴支座 零(部件)名称 气门摇臂轴支座 共1 页 第1页

车间 材料牌号 工序名 工序内容

铸造车间 HT200 铸造 铸造

毛坯种类 毛坯外形尺寸 每个毛坯可制件数 每台件数

铸件 详见毛坯图 1 1

设备名称 设备型号 设备编号 同时加工件数

1

夹具编号 夹具名称 切削液

工序工时(s) 工位器具编号 工位器具名称 准终 单件

主轴转工步工时(min) 工 艺 切削速度 进给量 背吃刀量 进给 工步号 工 步 内 容 速 装 备 (m/min) (mm/r) (mm) 次数 机动 辅助 (r/min)

1 铸造毛坯至毛坯图要求的尺寸 游标卡尺 2 3 设计 审核 标准化 会签 更改文件更改文(日期) (日期) (日期) (日期) 标记 处数 签字 日期 标记 处数 签字 日期 号 件号

气门摇臂轴支座加工工序卡片2

产品型号 零(部件)图号 工序号 30 郑州航空工业管理学院 机械加工工序卡片 产品名称 气门摇臂轴支座 零(部件)名称 气门摇臂轴支座 共1页 第1页

车间 材料牌号 工序名 工序内容

热处理车间 HT200 热处理 热处理

毛坯种类 毛坯外形尺寸 每个毛坯可制件数 每台件数

铸件 详见毛坯图 1 1

设备名称 设备型号 设备编号 同时加工件数

1

夹具编号 夹具名称 切削液

工位器具编号 工位器具名称 工序工时(s)

准终 单件

主轴转工步工时(min) 工 艺 切削速度 进给量 背吃刀量 进给 工步号 工 步 内 容 速 装 备 (m/min) (mm/r) (mm) 次数 机动 辅助 (r/min)

1 铸造毛坯至毛坯图要求的尺寸 游标卡尺 2 3 设计 审核 标准化 会签 更改文件更改文(日期) (日期) (日期) (日期) 标记 处数 签字 日期 标记 处数 签字 日期 号 件号

气门摇臂轴支座加工工序卡片3

产品型号 零(部件)图号 工序号 40 郑州航空工业管理学院 机械加工工序卡片 产品名称 气门摇臂轴支座 零(部件)名称 气门摇臂轴支座 共1 页 第1页

车间 材料牌号 工序名 工序内容

铣削车间 HT200 铣削 粗铣

毛坯种类 毛坯外形尺寸 每个毛坯可制件数 每台件数

铸件 详见毛坯图 1 1

设备名称 设备型号 设备编号 同时加工件数

铣床 X52K立式铣床 1

夹具编号 夹具名称 切削液

工位器具编号 工位器具名称 工序工时(s)

准终 单件

主轴转工步工时(min) 工 艺 切削速度 进给量 背吃刀量 进给 工步号 工 步 内 容 速 装 备 (m/min) (mm/r) (mm) 次数 机动 辅助 (r/min)

以36mm下底面以及?28外圆端面定X52K立式铣床,硬质合金1 255 65 2 3 1 0.06 位,粗铣?22上端面 端铣刀,游标卡尺

2 3 设计 审核 标准化 会签 更改文件更改文(日期) (日期) (日期) (日期) 标记 处数 签字 日期 标记 处数 签字 日期 号 件号

气门摇臂轴支座加工工序卡片4

产品型号 零(部件)图号 工序号 50

郑州航空工业管理学院 机械加工工序卡片 产品名称 气门摇臂轴支座 零(部件)名称 气门摇臂轴支座 共1页 第1页

车间 材料牌号 工序名 工序内容

铣削车间 HT200 铣削 粗铣,半精铣

毛坯种类 毛坯外形尺寸 每个毛坯可制件数 每台件数

铸件 详见毛坯图 1 1

设备名称 设备型号 设备编号 同时加工件数

铣床 X52K立式铣床 1

夹具编号 夹具名称 切削液

工位器具编号 工位器具名称 工序工时(s)

准终 单件

工步工时(min) 工 艺 主轴转速 切削速度 进给量 背吃刀量 进给 工步号 工 步 内 容 装 备 (r/min) (m/min) (mm/r) (mm) 次数 机动 辅助 以粗铣后的?22上端面以及?28外圆端面1 258 64 2 3 1 0.09 定位,粗铣36mm下底面; X52K立式铣床,硬质

合金端铣刀,游标卡尺 以粗铣后的?22上端面以及?28外圆端面2 495 123 2 1 1 0.09 定位,半精铣36mm下底面

3 设计 审核 标准化 会签 更改文件更改文件签(日期) (日期) (日期) (日期) 标记 处数 签字 日期 标记 处数 日期 号 号 字

气门摇臂轴支座加工工序卡片5

产品型号 零(部件)图号 工序号 60

郑州航空工业管理学院 机械加工工序卡片 产品名称 气门摇臂轴支座 零(部件)名称 气门摇臂轴支座 共1 页 第1页

车间 材料牌号 工序名 工序内容

钻削车间 HT200 钻削 钻削加工

毛坯种类 毛坯外形尺寸 每个毛坯可制件数 每台件数

铸件 详见毛坯图 1 1

设备名称 设备型号 设备编号 同时加工件数

钻床 Z525立式钻床 1

夹具编号 夹具名称 切削液

工位器具编号 工位器具名称 工序工时(s)

准终 单件

工步工时(min) 工 艺 主轴转速 切削速度 进给量 背吃刀量 进给 工步号 工 步 内 容 装 备 (r/min) (m/min) (mm/r) (mm) 次数 机动 辅助

以加工后的36mm下端面,36mm底座左端Z525立式钻床,11,1 1360 47 0.1 1 0.36 面以及?28端面定位,钻?11的通孔

直柄麻花钻,游标卡尺,

2 塞规

3 设计 审核 标准化 会签 更改文件更改文件签(日期) (日期) (日期) (日期) 标记 处数 签字 日期 标记 处数 日期 号 号 字

气门摇臂轴支座加工工序卡片6

产品型号 零(部件)图号 工序号 70

郑州航空工业管理学院 机械加工工序卡片 产品名称 气门摇臂轴支座 零(部件)名称 气门摇臂轴支座 共1 页 第1页

车间 材料牌号 工序名 工序内容

铣削车间 HT200 铣削 粗铣,半精铣

毛坯种类 毛坯外形尺寸 每个毛坯可制件数 每台件数

铸件 详见毛坯图 1 1

设备名称 设备型号 设备编号 同时加工件数

铣床 X52K立式铣床 1

夹具编号 夹具名称 切削液

工位器具编号 工位器具名称 工序工时(s)

准终 单件

工步工时工步工时工 艺 主轴转速 切削速度 进给量 背吃刀量 进给 工步号 工 步 内 容 (min) (min) 装 备 (r/min) (m/min) (mm/r) (mm) 次数 机动 辅助

以加工后的?11内孔表面,半精铣后的

1 36mm下端面以及?28前端面定位,粗铣255 64 2 2 1 0.08

?28后端面,

以加工后的?11内孔表面,半精铣后的X52K立式铣床,硬质

2 36mm下端面以及?28前端面定位,粗铣合金端铣刀, 255 64 2 3 1 0.07

?26后端面 游标卡尺

以加工后的?11内孔表面,半精铣后的

3 36mm下端面以及?28前端面定位,半精490 123 2 1 1 0.07

铣?28后端面

更改文件更改文件签设计 审核 标准化 会签 标记 处数 签字 日期 标记 处数 日期 号 号 字 (日期) (日期) (日期) (日期)

气门摇臂轴支座加工工序卡片7

产品型号 零(部件)图号 工序号 80

郑州航空工业管理学院 机械加工工序卡片 产品名称 气门摇臂轴支座 零(部件)名称 气门摇臂轴支座 共1 页 第1页

车间 材料牌号 工序名 工序内容

铣削车间 HT200 铣削 粗铣,半精铣

毛坯种类 毛坯外形尺寸 每个毛坯可制件数 每台件数

铸件 详见毛坯图 1 1

设备名称 设备型号 设备编号 同时加工件数

铣床 X52K立式铣床 1

夹具编号 夹具名称 切削液

工位器具编号 工位器具名称 工序工时(s)

准终 单件

工步工时工步工时工 艺 主轴转速 切削速度 进给量 背吃刀量 进给 工步号 工 步 内 容 (min) (min) 装 备 (r/min) (m/min) (mm/r) (mm) 次数 机动 辅助 以加工后的?11内孔表面定位,半精铣后

的36mm下端面以及?28后端面定位,粗1 255 64 2 2 1 0.07 铣?26前端面,粗铣?28前端面,半精铣

?26前端面 X52K立式铣床,硬质以加工后的?11内孔表面,半精铣后的合金端铣刀, 2 36mm下端面以及?28前端面定位,粗铣255 64 2 2 1 0.08 游标卡尺 ?28前端面

以加工后的?11内孔表面,半精铣后的

3 36mm下端面以及?28前端面定位,半精255 64 2 1 1 0.08 铣?28前端面

更改文件更改文件签设计 审核 标准化 会签 标记 处数 签字 日期 标记 处数 日期 号 号 字 (日期) (日期) (日期) (日期)

气门摇臂轴支座加工工序卡片8

产品型号 零(部件)图号 工序号 90 郑州航空工业管理学院 机械加工工序卡片 产品名称 气门摇臂轴支座 零(部件)名称 气门摇臂轴支座 共2页 第1页

车间 材料牌号 工序名 工序内容

钻削车间 HT200 钻削 钻扩绞

毛坯种类 毛坯外形尺寸 每个毛坯可制件数 每台件数

铸件 详见毛坯图 1 1

设备名称 设备型号 设备编号 同时加工件数

镗床 Tx611卧式镗床 1

夹具编号 夹具名称 切削液

工位器具编号 工位器具名称 工序工时(s)

准终 单件

工步工时工步工时工 艺 主轴转速 切削速度 进给量 背吃刀量 进给 工步号 工 步 内 容 (min) (min) 装 备 (r/min) (m/min) (mm/r) (mm) 次数 机动 辅助

以加工后的?11内孔表面,半精铣后的Tx611卧式镗床麻花

1 36mm下端面C,?28端面G或F定位,钻钻、扩孔钻、机用铰刀 1124 60 0.1 17 1 0.35

?17的通孔

Tx611卧式镗床,麻花2 扩?17的通孔至?17.85 1000 56 1 0.425 1 0.45

钻、扩孔钻、机用铰刀,

粗铰?17.85的通孔至 ,17.943 1000 56 0.2 0.045 1 0.45 ?20的钻咀

4 1000 70 0.2 0.03 1 0.45 精铰?17.94通孔至?18H8

5 两端1X45?的倒角 1200 60 0.1 1

更改文件更改文件签设计 审核 标准化 会签 处数 签字 日期 标记 处数 日期 号 号 字 (日期) (日期) (日期) (日期)

气门摇臂轴支座加工工序卡片9

产品型号 零(部件)图号 工序号 100

郑州航空工业管理学院 机械加工工序卡片 产品名称 气门摇臂轴支座 零(部件)名称 气门摇臂轴支座 共2页 第1页

车间 材料牌号 工序名 工序内容

钻削车间 HT200 钻削 钻扩绞

毛坯种类 毛坯外形尺寸 每个毛坯可制件数 每台件数

铸件 详见毛坯图 1 1

设备名称 设备型号 设备编号 同时加工件数

镗床 Tx611卧式镗床 1

夹具编号 夹具名称 切削液

工位器具编号 工位器具名称 工序工时(s)

准终 单件

工步工时工步工时工 艺 主轴转速 切削速度 进给量 背吃刀量 进给 工步号 工 步 内 容 (min) (min) 装 备 (r/min) (m/min) (mm/r) (mm) 次数 机动 辅助

以加工后的?11内孔表面,以加工后的Tx611卧式镗床,麻花

1 36mm下端面,?28端面定位, 钻?15的通1000 47 0.1 15 1 0.26 钻、扩孔钻、机用铰刀

孔的通孔,

2 1000 49 0.1 0.425 1 0.24 扩?15的通孔至?15.85

Tx611卧式镗床,麻花3 1000 50 0.2 0.05 1 0.24 粗铰?15.85的通孔至?15.95

钻、扩孔钻、机用铰刀,

4 1000 50 0.2 0.025 1 0.12 精铰?15.95通孔至?16H6 ?18的钻咀

5 两端1X45?的倒角 1200 60 0.1 1

更改文件更改文件签设计 审核 标准化 会签 处数 签字 日期 标记 处数 日期 号 号 字 (日期) (日期) (日期) (日期)

气门摇臂轴支座加工工序卡片10

产品型号 零(部件)图号 工序号 110 郑州航空工业管理学院 机械加工工序卡片 产品名称 气门摇臂轴支座 零(部件)名称 气门摇臂轴支座 共1 页 第1页

车间 材料牌号 工序名 工序内容

钻削车间 HT200 钻削 钻削

毛坯种类 毛坯外形尺寸 每个毛坯可制件数 每台件数

铸件 详见毛坯图 1 1

设备名称 设备型号 设备编号 同时加工件数

钻床 Z525立式钻床 1

夹具编号 夹具名称 切削液

工位器具编号 工位器具名称 工序工时(s)

准终 单件

工步工时工步工时工 艺 主轴转速 切削速度 进给量 背吃刀量 进给 工步号 工 步 内 容 (min) (min) 装 备 (r/min) (m/min) (mm/r) (mm) 次数 机动 辅助

010以?22上端面偏以及?28端面定位,

Z525立式钻床,直柄麻1 1360 12.8 0.1 3 1 0(36

010钻?3偏的内孔 花钻,塞规,专用夹,3

2 具

3

更改文件更改文件签设计 审核 标准化 会签 标记 处数 签字 日期 标记 处数 日期 号 号 字 (日期) (日期) (日期) (日期)

范文五:气门摇臂轴 支座工序卡 microsoft word 文档

产品型号 零件图号

机械加工工序卡片 轴支座 产品名称 零件名称 共 页 第 1 页

车间 工序号 工序名称 材 料 牌 号

10 HT200 铸

毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数 每 台 件 数

1 1

设备名称 设备型号 设备编号 同时加工件数

夹具编号 夹具名称 切削液

工序工时 (分)

工位器具编号 工位器具名称

准终 单件

主轴转速 切削速度 进给量 切削深度 工步工时 工步工 步 内 容 工 艺 装 备 进给次数 号 r/min m/min mm/r mm 机动 辅助 1 一箱多件沙型铸造

2 3 4

5

设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期)

标处数 更改文件号 签 字 日 期 标记 处数 更改文件号 签 字 日 期 记

产品型号 零件图号

机械加工工序卡片 产品名称 零件名称 共 页 第 页

车间 工序号 工序名称 材 料 牌 号

20 HT200 热处理

毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数 每 台 件 数

铸件

设备名称 设备型号 设备编号 同时加工件数

夹具编号 夹具名称 切削液

工序工时 (分)

工位器具编号 工位器具名称

准终 单件

主轴转速 切削速度 进给量 切削深度 工步工时 工步工 步 内 容 工 艺 装 备 进给次数 号 r/min m/min mm/r mm 机动 辅助 1 人工时效处理

2 3 4

5

设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期)

标处数 更改文件号 签 字 日 期 标记 处数 更改文件号 签 字 日 期 记

产品型号 零件图号

机械加工工序卡片 产品名称 零件名称 共 页 第 页

车间 工序号 工序名称 材 料 牌 号

30 HT200 铣

毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数 每 台 件 数

1 1 铸件

设备名称 设备型号 设备编号 同时加工件数

1 立式铣床 X5325B

夹具编号 夹具名称 切削液

工序工时 (分)

工位器具编号 工位器具名称 准终 单件

主轴转速 切削速度 进给量 切削深度 工步工时 工步工 步 内 容 工 艺 装 备 进给次数 号 r/min m/min mm/r mm 机动 辅助 1 255 64 2 4 1 0.06 粗铣?22上端面 硬质合金端铣刀

2 3 4

5

设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期)

标处数 更改文件号 签 字 日 期 标记 处数 更改文件号 签 字 日 期 记

产品型号 零件图号

机械加工工序卡片 产品名称 零件名称 共 页 第 页

车间 工序号 工序名称 材 料 牌 号

40 HT200 铣

毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数 每 台 件 数

1 1 铸件

设备名称 设备型号 设备编号 同时加工件数

1 立式铣床 X5325B

夹具编号 夹具名称 切削液

工序工时 (分)

工位器具编号 工位器具名称

准终 单件

主轴转速 切削速度 进给量 切削深度 工步工时 工步工 步 内 容 工 艺 装 备 进给次数 号 r/min m/min mm/r mm 机动 辅助 1 255 64 2.0 3 1 0.08 粗铣?36下端面 硬质合金端铣刀

2 3 4

5

设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期)

标处数 更改文件号 签 字 日 期 标记 处数 更改文件号 签 字 日 期 记

产品型号 零件图号

机械加工工序卡片 产品名称 零件名称 共 页 第 页

车间 工序号 工序名称 材 料 牌 号

50 HT200 铣

毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数 每 台 件 数

1 1 铸件

设备名称 设备型号 设备编号 同时加工件数

1 立式铣床 X5325B

夹具编号 夹具名称 切削液

工序工时 (分)

工位器具编号 工位器具名称

准终 单件

主轴转速 切削速度 进给量 切削深度 工步工时 工步工 步 内 容 工 艺 装 备 进给次数 号 r/min m/min mm/r mm 机动 辅助 1 490 123 1.0 1 1 0.08 半精铣?36下端面 硬质合金端铣刀

2 3 4

5

设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期)

标处数 更改文件号 签 字 日 期 标记 处数 更改文件号 签 字 日 期 记

产品型号 零件图号

机械加工工序卡片 产品名称 零件名称 共 页 第 页

车间 工序号 工序名称 材 料 牌 号

60 HT200 钻

毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数 每 台 件 数

1 1 铸件

设备名称 设备型号 设备编号 同时加工件数

1 摇臂钻床 Z3032*10/1

夹具编号 夹具名称 切削液

工序工时 (分)

工位器具编号 工位器具名称

准终 单件

主轴转速 切削速度 进给量 切削深度 工步工时 工步工 步 内 容 工 艺 装 备 进给次数 号 r/min m/min mm/r mm 机动 辅助 1 1360 47 0.1 11 1 0.34 钻?11通孔 硬质合金直柄麻花钻

2 3 4

5

设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期)

标处数 更改文件号 签 字 日 期 标记 处数 更改文件号 签 字 日 期 记

产品型号 零件图号

机械加工工序卡片 产品名称 零件名称 共 页 第 页

车间 工序号 工序名称 材 料 牌 号

70 HT200 铣

毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数 每 台 件 数

1 1 铸件

设备名称 设备型号 设备编号 同时加工件数

1 立式铣床 X5325B

夹具编号 夹具名称 切削液

工序工时 (分)

工位器具编号 工位器具名称

准终 单件

主轴转速 切削速度 进给量 切削深度 工步工时 工步工 步 内 容 工 艺 装 备 进给次数 号 r/min m/min mm/r mm 机动 辅助 1 255 64 2 3 1 0.07 粗铣?28前端面 硬质合金端铣刀

2 255 64 2 4 1 0.07 粗铣?26前端面 硬质合金端铣刀

3 4

5

设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期)

标处数 更改文件号 签 字 日 期 标记 处数 更改文件号 签 字 日 期 记

产品型号 零件图号

机械加工工序卡片 产品名称 零件名称 共 页 第 页

车间 工序号 工序名称 材 料 牌 号

80 HT200 铣

毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数 每 台 件 数

1 1 铸件

设备名称 设备型号 设备编号 同时加工件数

1 立式铣床 X5325B

夹具编号 夹具名称 切削液

工序工时 (分)

工位器具编号 工位器具名称

准终 单件

主轴转速 切削速度 进给量 切削深度 工步工时 工步工 步 内 容 工 艺 装 备 进给次数 号 r/min m/min mm/r mm 机动 辅助 1 300 75.4 1.3 4 1 0.08 半精铣?28前端面 硬质合金端铣刀

2 3 4

5

设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期)

标处数 更改文件号 签 字 日 期 标记 处数 更改文件号 签 字 日 期 记

产品型号 零件图号

机械加工工序卡片 产品名称 零件名称 共 页 第 页

车间 工序号 工序名称 材 料 牌 号

90 HT200 铣

毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数 每 台 件 数

1 1 铸件

设备名称 设备型号 设备编号 同时加工件数

1 立式铣床 X5325B

夹具编号 夹具名称 切削液

工序工时 (分)

工位器具编号 工位器具名称

准终 单件

主轴转速 切削速度 进给量 切削深度 工步工时 工步工 步 内 容 工 艺 装 备 进给次数 号 r/min m/min mm/r mm 机动 辅助 1 255 64 2 3 1 0.07 粗铣?28后端面 硬质合金端铣刀

2 255 64 2 4 1 0.07 粗铣?26后端面 硬质合金端铣刀

3 4

5

设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期)

标处数 更改文件号 签 字 日 期 标记 处数 更改文件号 签 字 日 期 记

产品型号 零件图号

机械加工工序卡片 产品名称 零件名称 共 页 第 页

车间 工序号 工序名称 材 料 牌 号

100 HT200 铣

毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数 每 台 件 数

1 1 铸件

设备名称 设备型号 设备编号 同时加工件数

1 立式铣床 X5325B

夹具编号 夹具名称 切削液

工序工时 (分)

工位器具编号 工位器具名称

准终 单件

主轴转速 切削速度 进给量 切削深度 工步工时 工步工 步 内 容 工 艺 装 备 进给次数 号 r/min m/min mm/r mm 机动 辅助 1 300 75.4 1.3 4 1 0.08 半精铣?28后端面 硬质合金端铣刀

2 3 4

5

设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期)

标处数 更改文件号 签 字 日 期 标记 处数 更改文件号 签 字 日 期 记

产品型号 零件图号

机械加工工序卡片 产品名称 零件名称 共 页 第 页

车间 工序号 工序名称 材 料 牌 号

110 HT200 钻

毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数 每 台 件 数

1 1 铸件

设备名称 设备型号 设备编号 同时加工件数

1 摇臂钻床 Z3032*10/1

夹具编号 夹具名称 切削液

工序工时 (分)

工位器具编号 工位器具名称

准终 单件

主轴转速 切削速度 进给量 切削深度 工步工时 工步工 步 内 容 工 艺 装 备 进给次数 号 r/min m/min mm/r mm 机动 辅助 1 1017 57.1 0.1 17 1 0.33 钻?17.5的通孔 硬质合金直柄麻花钻

2 3 4

5

设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期)

标处数 更改文件号 签 字 日 期 标记 处数 更改文件号 签 字 日 期 记

产品型号 零件图号

机械加工工序卡片 产品名称 零件名称 共 页 第 页

车间 工序号 工序名称 材 料 牌 号

120 HT200 钻

毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数 每 台 件 数

1 1 铸件

设备名称 设备型号 设备编号 同时加工件数

1 摇臂钻床 Z3032*10/1

夹具编号 夹具名称 切削液

工序工时 (分)

工位器具编号 工位器具名称

准终 单件

主轴转速 切削速度 进给量 切削深度 工步工时 工步工 步 内 容 工 艺 装 备 进给次数 号 r/min m/min mm/r mm 机动 辅助 1 1017 57.1 0.3 0.09 1 0.43 粗铰至?17.94 铰刀

2 3 4

5

设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期)

标处数 更改文件号 签 字 日 期 标记 处数 更改文件号 签 字 日 期 记

产品型号 零件图号

机械加工工序卡片 产品名称 零件名称 共 页 第 页

车间 工序号 工序名称 材 料 牌 号

140 HT200 钻

毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数 每 台 件 数

1 1 铸件

设备名称 设备型号 设备编号 同时加工件数

1 摇臂钻床 Z3032*10/1

夹具编号 夹具名称 切削液

工序工时 (分)

工位器具编号 工位器具名称

准终 单件

主轴转速 切削速度 进给量 切削深度 工步工时 工步工 步 内 容 工 艺 装 备 进给次数 号 r/min m/min mm/r mm 机动 辅助 1 281 ?18孔倒角1*45 锪钻

2 3 4

5

设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期)

标处数 更改文件号 签 字 日 期 标记 处数 更改文件号 签 字 日 期 记

产品型号 零件图号

机械加工工序卡片 产品名称 零件名称 共 页 第 页

车间 工序号 工序名称 材 料 牌 号

150 HT200 钻

毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数 每 台 件 数

1 1 铸件

设备名称 设备型号 设备编号 同时加工件数

1 摇臂钻床 Z3032*10/1

夹具编号 夹具名称 切削液

工序工时 (分)

工位器具编号 工位器具名称

准终 单件

主轴转速 切削速度 进给量 切削深度 工步工时 工步工 步 内 容 工 艺 装 备 进给次数 号 r/min m/min mm/r mm 机动 辅助 1 1017 47.9 0.1 15 1 0.17 钻?15.5通孔 硬质合金直柄麻花钻

2 3 4

5

设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期)

标处数 更改文件号 签 字 日 期 标记 处数 更改文件号 签 字 日 期 记

产品型号 零件图号

机械加工工序卡片 产品名称 零件名称 共 页 第 页

车间 工序号 工序名称 材 料 牌 号

160 HT200 钻

毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数 每 台 件 数

1 1 铸件

设备名称 设备型号 设备编号 同时加工件数

1 摇臂钻床 Z3032*10/1

夹具编号 夹具名称 切削液

工序工时 (分)

工位器具编号 工位器具名称

准终 单件

主轴转速 切削速度 进给量 切削深度 工步工时 工步工 步 内 容 工 艺 装 备 进给次数 号 r/min m/min mm/r mm 机动 辅助 1 1017 51.1 0.4 0.09 1 0.22 粗铰至?15.94 铰刀

2 3 4

5

设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期)

标处数 更改文件号 签 字 日 期 标记 处数 更改文件号 签 字 日 期 记

产品型号 零件图号

机械加工工序卡片 产品名称 零件名称 共 页 第 页

车间 工序号 工序名称 材 料 牌 号

180 HT200 钻

毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数 每 台 件 数

1 1 铸件

设备名称 设备型号 设备编号 同时加工件数

1 摇臂钻床 Z3032*10/1

夹具编号 夹具名称 切削液

工序工时 (分)

工位器具编号 工位器具名称

准终 单件

主轴转速 切削速度 进给量 切削深度 工步工时 工步工 步 内 容 工 艺 装 备 进给次数 号 r/min m/min mm/r mm 机动 辅助 1 281 ?16孔倒角1*45 锪钻

2 3 4

5

设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期)

标处数 更改文件号 签 字 日 期 标记 处数 更改文件号 签 字 日 期 记

产品型号 零件图号

机械加工工序卡片 产品名称 零件名称 共 页 第 页

车间 工序号 工序名称 材 料 牌 号

190 HT200 钻

毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数 每 台 件 数

1 1 铸件

设备名称 设备型号 设备编号 同时加工件数

1 摇臂钻床 Z3032*10/1

夹具编号 夹具名称 切削液

工序工时 (分)

工位器具编号 工位器具名称

准终 单件

主轴转速 切削速度 进给量 切削深度 工步工时 工步工 步 内 容 工 艺 装 备 进给次数 号 r/min m/min mm/r mm 机动 辅助 1 1360 12.8 1.0 3 3 0.33 钻?3偏10?内孔 硬质合金直柄麻花钻

2 3 4

5

设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期)

标处数 更改文件号 签 字 日 期 标记 处数 更改文件号 签 字 日 期 记

产品型号 零件图号

机械加工工序卡片 产品名称 零件名称 共 页 第 页

车间 工序号 工序名称 材 料 牌 号

200 HT200 检

毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数 每 台 件 数

1 1 铸件

设备名称 设备型号 设备编号 同时加工件数

1

夹具编号 夹具名称 切削液

工序工时 (分)

工位器具编号 工位器具名称

准终 单件

主轴转速 切削速度 进给量 切削深度 工步工时 工步工 步 内 容 工 艺 装 备 进给次数 号 r/min m/min mm/r mm 机动 辅助 1 终检 专用量具,通用量具

2 3 4

5

设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期)

标处数 更改文件号 签 字 日 期 标记 处数 更改文件号 签 字 日 期 记

产品型号 零件图号

机械加工工序卡片 产品名称 零件名称 共 页 第 页

车间 工序号 工序名称 材 料 牌 号

210 HT200 入库

毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数 每 台 件 数

铸 件 1 1

设备名称 设备型号 设备编号 同时加工件数

1 车床

夹具编号 夹具名称 切削液

工序工时 (分)

工位器具编号 工位器具名称

准终 单件

主轴转速 切削速度 进给量 切削深度 工步工时 工步工 步 内 容 工 艺 装 备 进给次数 号 r/min m/min mm/r mm 机动 辅助 1 封油入库

2 3 4

5

设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期)

标处数 更改文件号 签 字 日 期 标记 处数 更改文件号 签 字 日 期 记

产品型号 零件图号

机械加工工序卡片 产品名称 零件名称 共 页 第 页

车间 工序号 工序名称 材 料 牌 号

130 HT200 钻

毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数 每 台 件 数

1 1 铸件

设备名称 设备型号 设备编号 同时加工件数

1 摇臂钻床 Z3032*10/1

夹具编号 夹具名称 切削液

工序工时 (分)

工位器具编号 工位器具名称

准终 单件

主轴转速 切削速度 进给量 切削深度 工步工时 工步工 步 内 容 工 艺 装 备 进给次数 号 r/min m/min mm/r mm 机动 辅助 1 1017 57.1 0.2 0.06 1 5.5 精铰至?18H9 铰刀

2 3 4

5

设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期)

记 处数 更改文件号 签 字 日 期 标记 处数 更改文件号 签 字 日 期

产品型号 零件图号

机械加工工序卡片 产品名称 零件名称 共 页 第 页

车间 工序号 工序名称 材 料 牌 号

170 HT200 钻

毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数 每 台 件 数

1 1 铸件

设备名称 设备型号 设备编号 同时加工件数

1 摇臂钻床 Z3032*10/1

夹具编号 夹具名称 切削液

工序工时 (分)

工位器具编号 工位器具名称

准终 单件

主轴转速 切削速度 进给量 切削深度 工步工时 工步工 步 内 容 工 艺 装 备 进给次数 号 r/min m/min mm/r mm 机动 辅助 1 1017 7.4 0.2 0.06 1 1.04 精铰至?16H9 铰刀

2 3 4

5

设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期)

标处数 更改文件号 签 字 日 期 标记 处数 更改文件号 签 字 日 期 记

产品型号 零件图号

机械加工工序卡片 产品名称 零件名称 共 页 第 页

车间 工序号 工序名称 材 料 牌 号

HT200

毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数 每 台 件 数

设备名称 设备型号 设备编号 同时加工件数

车床

夹具编号 夹具名称 切削液

工序工时 (分)

工位器具编号 工位器具名称

准终 单件

主轴转速 切削速度 进给量 切削深度 工步工时 工步工 步 内 容 工 艺 装 备 进给次数 号 r/min m/min mm/r mm 机动 辅助 1 2 3 4

5

设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期)

-------- 欢迎下载资料,下面是附带送个人简历资料用不了的话可以自己编辑删除,谢谢~下面黄颜色背景资

料下载后可以编辑删除

X X X 个 人 简 历

个人资料

姓 名:xxxx 婚姻状况:未婚

照片 出 生:1987-06-24 政治面貌:团员

性 别:男 民 族:汉

学 位:本科 移动电话:

专 业:英语 电子邮件:

地 址:

教育背景

2006.9-2010.6 吉林工程技术师范学院-----外国语言文学系

主修课程

大学英语精读,大学英语泛读,英语口语,英语听力,英语写作,英语口本科阶段主修 译,翻译学,词汇学,语法学,英美概况,英国文学,美国文学,语言学,

日语,中外名胜。

特长及兴趣爱好

除了有专业的英语方面知识外,我在校生活部工作一年, 在系宣传部和秘书处各工作一年。为全面发展,大三上学期,我加入系文学社,参于了我系《心韵》杂志的创刊和编辑工作。在这些活动中锻炼了我的领导和团队协作能力,学会了更好的与人相处,这些在我以后的工作中一定会有很大的帮助。

计算机能力

能熟悉使用Office工具以及Photoshop、Flash等软件。

获国家计算机二级等级资格证书。

外语水平

通过英语专业四级考试,能熟练进行听说读写译。

奖励情况:

2007-2008 优秀学生会干部 2008,07 师生合唱比赛一等奖

普通话水平测试等级证书

英语专业四级证书

自我评价

X X X 个 人 简 历

个人资料

姓 名: 婚姻状况:未婚

出 生: 政治面貌:团员

性 别: 民 族:汉

学 位: 移动电话:

专 业: 电子邮件:

地 址:

教育背景

2006.9-2010.6 吉林工程技术师范学院-----外国语言文学系

主修课程

大学英语精读,大学英语泛读,英语口语,英语听力,英语写作,英语口译,翻译学,词汇学,语法学,英美概况,英国文学,美国文学,语言

学,日语,中外名胜。

能力及特长

这要写你明你有什么样的能力及经验,最重要就是告诉用人单位,你会做什么,

计算机能力

能熟悉使用Office工具以及Photoshop、Flash等软件。

获国家计算机二级等级资格证书。

外语水平

通过英语专业四级考试,能熟练进行听说读写译。

奖励情况

2007-2008 优秀学生会干部 2008,07 师生合唱比赛一等奖 普通话水平测试等级证书

英语专业四级证书

实习经验(或实践经验或兼职经验)

这里写上你的实习经验或实践经验或兼职经验等信息吧,标题自己起一个贴切的。

自我评价

本人性格开朗、稳重、有活力,待人热情、真诚。工作认真负责,积极主动,能吃苦耐劳。有较强的组织能力、实际动手能力和团体协作精神,

能迅速的适应各种环境,并融入其中。我不是最优秀的,但我是最用功的;我不是太显眼,但我很踏实;希望我的努力可以让您满意。

这里不要照抄哦,不会写自我评价的朋友,你可以访问http 这里有很多自我评价范文可以参考。(按住键盘的CTRL键,再用鼠标点链接就可以直接打开网站,不用复制到浏览器的。)本人性格热情开

朗、待人真诚,善于沟通,应变能力较强。懂得珍惜拥有的一切。

B内张型鼓式制动器

C湿式多片制动器

D浮钳盘式制动器

289.零配件市场上的主要价格形式(ABC)

A厂家指导价

B市场零售价

C配件厂价格

290.油漆出险桔皮皱,即表面不光滑,可能的原因( D )

A涂装间通风国强

B稀释剂干燥速度过快

C稀释剂干燥速度过快慢

D一次喷涂过厚

291.汽车的动力性能包括(ACD)

A最高车速

B平均车速

C加速时间

D能爬上的最大坡度

292.《车险定损核价运作规范》规定事故车辆修复费用包括(ABCD)

A事故损失部分维修工时

B事故损失部分需更换的配件费

C残值

D税费

293.车辆全损或推定全损案件, 在确定损失前,应该了解(ABD)汽车信息

A了解车辆购置时间、价格

B取得车辆的购置发票或其他证明

C了解车辆的购置渠道

D了解车辆的所有人

294.机动车电器故障引起火灾的主要原因有(BC) A电瓶故障

B线路故障

C电器元件故障

D日光聚集

295. 《车险定损核价运作规范》规定对残值处理的原则(AB)B

A所有残值归被保险人所有,保险人在维修费中扣除 B事故车辆更换的配件由保险人收回后不计入残值之内 C所有配件必须折旧卖给被保险人

D所有配件必须折旧卖给维修厂或废品收购站

296.从火灾原因调查的角度,汽车火灾的原因分(ABCD) A机械故障类(如发动机过热)

B电器类(线路老化短路)

C人为类(纵火)

D交通事故类(碰撞、倾覆、货物引起)

297.对汽车整车进行测量非常重要的平面(D)? A基本面

B中心面

C零平面

D下平面

298.机械配件的基本维修原则(ABCD)

A超过配合尺寸,通过加工也无法得到装配技术要求 B变形通过矫正无法保证使用性能和安全技术要求

C断裂无法焊接或焊接后无法保证使用性能和安全技术要求

D转向等涉及到安全的所有发生变形的配件

299.被保险人可依据哪些有效证明作为领取赔款的凭证(A)AC

A居民身份证

B有效驾驶本

C户口薄

300..驾驶员未取得驾驶资格包括哪些情况(ABCD)ABC

A无驾驶证

B驾驶车辆与准驾车型不符

C公安交关部门规定的其他属于非有效驾驶的情况

D驾驶证丢失

301.车险网上理赔系统录入的要求有哪些(ABCDE)

A查勘时间照片最佳大小为60-80k

B扫描仪设置方档最佳大小100-150k

C索赔申请书应当由当事驾驶员在第一时间亲笔填写

D车损照片的拍摄必须符合《车险定损核价运作规范》的相关规定

E驾驶证,行驶证应尽量在查勘环节第一时间采取原件拍摄

判断题

1. 185/65R14,其中R代表Radial:表达轮胎纹络为放射状的又称“子午线”(?)

2. 检查安全气囊系统故障时,必须先拆下蓄电池负极,再使用仪器读出故障代码。(×)

3. 路面附着性能越好,汽车抗热衰退性能越好。()

4. 废气再循环的作用是减少HC、CO和NOX的排放量(×)

5. 机动车辆保险条款(2005版)中,保险车辆发生事故,应当由第三者负责赔偿但确实无法找到第三者的,赔偿处理时实行30%绝对免赔率(×)

6. 受害人无固定收入的,按照其最近二年的平均收入计算;(×)

7. 营运机动车在规定检验期限内经安全技术检验合格的,不再重复进行安全技术检验(?)

8. 本公司与被保险人就赔款金额协商确定并赔偿结案后,受害人又就同一事故向被保险人提出赔偿请求的,本公司可二次追加赔付(×)

9. 维修车辆竣工结帐后,驾驶员驾驶车辆从修理厂开出时与一辆车辆相撞,因碰撞地点还在修理厂内,我司不负赔偿责任.(×)

10. 机动车辆保险条款(2005版)基本险有四个独立险种(×)

11(用于支付公安交管部门逃逸案件处理费用的特殊案件可视金额参照本机构核赔权限进行审核() 12.四冲程发动机的做工冲程中,曲轴带动活塞从上支点向下至点运动,此时进气门关闭(?) 13.当汽车在一般条件下行使时,应选用双速主减速器中的高速档,而在行使条件较差时,则采用低速档(?) 14.评价汽车制动性的指标制动效能、制动效能的恒定值、制动时的方向稳定性(×) 15.热塑性材料件损伤以修复为主,热固性塑性件损伤需更换(?)

16.投保人对投保标的具有保险利益,不具有保险利益的,保险合同无效(?)

17. 《道路交通安全法实施条例》有关高速公路应当标明车道行使速度,最高120公里\小时,最低70公里\小时(×) 18.暴风指风速28.5米/以上的大风(?)

19.刚性万向节是靠零件的铰链式联结来传递动力的,而挠性万向节则是靠弹性零件来传递动力的(?) 20.查勘案件查勘完毕后,只能点击发送按钮发送案件,不能通过 点击申请核价或申请核损按钮直接到达目的平台(×) 21.双片离合器中间压盘的前后,都需设有限位装置(?)

22.各种车身的修复,都不要使用测量工具测量车身尺度(×)

23附加险条款与基本险条款相抵触之处,以附加险为准,未尽之处,以基本险为准(?)

24.保险车辆因路面不平导致两个以上车辆轮胎磨损严重后破裂,轮胎的损失我司不负责赔偿(?) 25.李某于2006年4月1日向我司投保一辆奥迪A6汽车,于同年10月30日于一摩托车发生双方事故,经交警裁定李某为主要责任,对于该事故作为核赔人在审核时首先核对三者方的承保情况。(?)

26.汽车转弯时,转弯半径越大车速越小,附着系数越小,中心位置越高,其操作稳定性越好。(×) 27.应当有交强险赔偿的损失和费用,如交强险未赔付,商业三者险也可赔付(×)

28. 一张照片已能反映出多个部件、部位受损真实情况的不需要单个或重复拍摄,重大配件或价格较贵的配件同样如此,不必单独牌照(×) 29.书面委托代理的授权委托书应当载明代理人的姓名或者名称、代理事项、权限和期间,并由委托人签字或盖章。(?) 30.气缸盖衬垫俗称汽缸床(?)

31.轿车一般采用边梁式车架(×)

32.汽车实际价指投保车辆在保险合同签订地的市场价格(×)

33.四冲程发动机的作功冲程中曲轴带动活塞从上止点向下止点运动,此时,进排气门关闭(?) 34. 公民下落不明满三年的,利害关系人可以向人民法院申请宣告他为失踪(×)

35.在道路上发生交通事故,车辆驾驶人应立即停车,保户现场,因抢救应标明位置(?)

36.保险车辆发生多次事故,累计赔付金额时,保单合同自动终止(×)

37.本公司与被保险人就赔偿金额协商确定并赔偿结案后,受害人又就同一事故向被保险人提出赔偿请求,本公司可以追加赔付(×) 38.车辆停放过程中突然遭受洪水侵袭,紧会造成电器部分及线路损坏,可给予一定的清洁费用(×) 39.本车上的财产损失属于标的商业三者险的理赔范围(×)

40.承保年度单均赔款,(统计期间该承保年度所有保单项下已决赔款,未决赔款)/统计期间该承保年度承保数量

转载请注明出处范文大全网 » 气门摇臂轴支座工序卡片

爱好难啊

爱好难啊