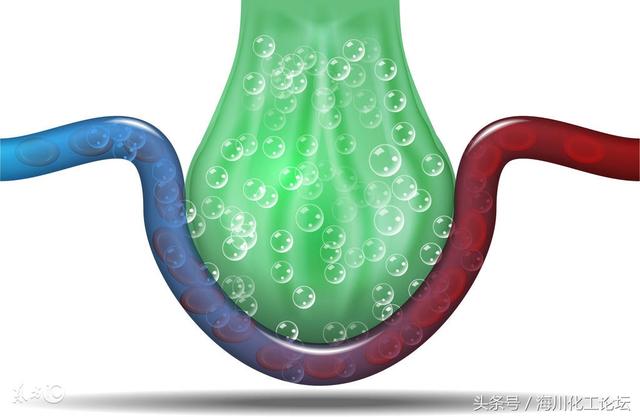

两种或两种以上的气体混合物通过高分子膜时,由于各种气体在膜中的溶解和扩散系数的不同,导致气体在膜中的相对渗透速率有差异。在驱动力——膜两侧压力差作用下,渗透速率相对较快的气体,如水蒸汽(HO)、氢气(H)、二氧化碳(CO)和氧气(O)等优先透过膜而被2222

富集;而渗透速率相对较慢的气体,如甲烷(CH)、氮气(N)和一氧化碳(CO)等气体则是在膜42

的滞留侧被富集,从而达到混合气体分离的目的。

气体分子在高分子膜表面遵循下列公式中描述的溶解-扩散渗透原理进行气体的分离。

气体分离膜产品应用领域:

气体分离膜技术作为全球最先进的气体分离技术,在各个领域已经得到了广泛的应用。

目前主要应用领域有:

?O/N———————空气分离(富氮、富氧) 22

?CO/CH——————沼气、天然气脱碳、三次采油中CO分离 242

?H/(N、CO、CH)——化学工业、石油精炼等H回收,高纯H 22422

?HO/Air—————— 空气脱湿 2

?HO/(VOC)———— 有机蒸汽脱水(醇类、酮类等) 2

气体膜分离

气体膜分离

摘要:由于对分离膜的偏爱, 我经过一个星期的搜索总结资料, 查阅了大量书籍, 最终选定了气体分离膜作为课题来写这篇文献检索。在此文中, 我总结了气体分离膜的使用原理, 它包括:分子流、黏性流、表面扩散流、分子筛筛分机理、毛细管凝聚机理, 溶解-扩散机理、气体在橡胶态聚合物中的传递、气体在玻璃态聚合物中的传递和双吸附-双迁移机理等。膜和膜组件的分类及特点, 还有气体膜分离系统设计, 最后, 简要介绍了气体膜的现实应用。

关键词:分离 膜 气体

气体分离膜的原理:

在压力驱动下, 借助气体中各组分在高分子膜表面上的吸附能力以及在膜内溶解-扩散上的差异, 及渗透速率差来实现对某种气体的浓缩和富集。渗透速率高的气体常被称为“快气”,而渗透速率低的气体组分被称为“慢气”,因它较多的滞留在原料气体侧而成为剩余气。“快气”、“慢气”不是绝对的, 而是针对不同的气体组成而言。气体透过膜是一种比较复杂的过程。

一般来说, 使用材质不同, 其分离的机理也不同。在多孔膜中的渗透机理包括:分子流、黏性流、表面扩散流、分子筛筛分机理、毛细管凝聚机理等。气体在非多孔膜中的渗透机理包括:溶解-扩散机理、气体在橡胶态聚合物中的传递、气体在玻璃态聚合物中的传递和双吸

气体膜分离原理

膜分离原理

膜分离系统的工作原理就是利用一种高分子聚合物(膜材料通常是聚酰亚胺或聚砜)薄膜来选择'过滤'进料气而达到分离的目的。当两种或两种以上的气体混合物通过聚合物薄膜时,各气体组分在聚合物中的溶解扩散系数的差异,导致其渗透通过膜壁的速率不同。由此,可将气体分为'快气'(如H2O、H2、He等)和'慢气'(如N2、CH4及其它烃类等)。当混合气体在驱动力—膜两侧相应组分分压差的作用下,渗透速率相对较快的气体优先透过膜壁而在低压渗透侧被富集,而渗透速率相对较慢的气体则在高压滞留侧被富集。

快气 慢气

各气体渗透量可表示为

上式中Qi: 气体组分i的渗透量

(P/l)i: 气体组分i的渗透系数

A: 膜面积

P: 原料气压力

p: 渗透气压力

xi: 气体组分i在原料气中的体积分数

yi: 气体组分i在渗透气中的体积分数

从上式可以看出:膜的分离选择性(各气体组分渗透量的差异)、膜面积和膜两侧的分压差构成了膜分离的三要素。其中,膜分离的选择性取决于制造商选用的膜材料及制备工艺,是决定膜分离系统性能和效率的关键因素。

分离器结构

膜分离系统的核心部件是一构型类似于管壳式换热器的膜分离器,数万根细小的中空纤维丝浇铸成管束而置于承压管壳内。混合气体进入分离器后沿纤维的一侧轴向流动,'快气'不断透过膜壁而在纤维的另一侧富集,通过渗透气出口排出,而滞留气则从与气体入口相对的另一端非渗透气

出口排出。

气体膜分离

第九章 气体分离膜

第一节 概述

气体膜分离过程是一种以压力差为驱动力的分离过程,在膜两侧混合气体各组分分压差的驱动下,不同气体分子透过膜的速率不同,渗透速率快的气体在渗透侧富集,而渗透速率慢的气体则在原料侧富集。气体膜分离正是利用分子的渗透速率差使不同气体在膜两侧富集实现分离的。

1831年,J.V.Mitchell系统地研究了天然橡胶的透气性,用高聚物膜进行了氢气和二氧化碳混合气的渗透实验,发现了不同种类气体分子透过膜的速率不同的现象,首先提出了用膜实现气体分离的可能性。1866年,T.Craham研究了橡胶膜对气体的渗透性能,并提出了现在广为人知的溶解—扩散机理。虽然在100多年前就发现了利用膜实现气体分离的可能性,但由于当时的膜渗透速率很低,膜分离难以与传统的分离技术如深冷分离法、吸附分离法等竞争,未能引起产业界的足够重视。

从20世纪50年代起,科研工作者开始进行气体分离膜的应用研究。1950年S.Weller和W.A.Steier用乙基纤维素平板膜进行空气分离,得到氧浓度为32%~36%的富氧空气。1954年D.W.Bubaker和K.Kammermeyer发现硅橡胶膜对气体的渗透速率比乙基纤维素大500倍,具有优越的渗透性。1965年S.A.Stern等为从天然气中分离出氦进行了含氟高分子膜的试验,并进行了工业规模的设计,采用三级膜分离从天然气中浓缩氦气。同年美国Du Pont公司首创了中空纤维膜及其分离装置并申请了从混合气体中分离氢气、氦气的专利。

气体膜分离技术的真正突破是在70年代末,1979年美国的Monsanto公司研制出“Prism”气体膜分离裝置,“Prism”装置采用聚砜-硅橡胶复合膜,以聚砜非对称膜中空纤维作为底膜,在其中空纤维外表面真空涂覆一层致密的硅橡胶膜。聚砜底膜起分离作用,底膜的皮层仅有0.2μm左右,远比均质膜薄,因此其渗透速率大大提高;硅橡胶涂层起到修补底膜皮层上的孔缺陷的作用,以保证气体分离膜的高选择性。“Prism”气体膜分离裝置自1980年商业应用以来,至今已有上百套装置在运行,用于合成氨弛放气中氢回收和石油炼厂气中氢回收。

膜分离技术具有能耗低、操作简单、装置紧凑、占地面积少等优点,因此氢分离膜、富氧、富氮膜相继研制成功,并应用于市场,有力地促进了气体膜技术的发展。其应用越来越广泛,对它的研究也日益深入。

第二节 气体分离膜材料

气体膜分离的关键是气体膜分离器,而膜材料的优劣决定着气体膜分离器的分离性能、应用范围、使用条件和寿命。按照其化学组成,气体分离膜材料可分为高分子材料、无机材料和有机—无机杂化材料三大类。

一、高分子材料

在气体分离膜领域,早期使用的膜材料主要有聚砜、纤维素类聚合物、聚碳酸酯等。上述材料的最大缺点是或具有高渗透性、低选择性或具有低渗透性、高选择性,使得以这些材料开发的气体分离器的应用受到了一定限制,特别是在制备高纯气体方面,受到变压吸附和深冷技术的有力挑战。为了克服上述缺点,拓宽气体分离膜技术的应用范围,发挥其节能优势,研究人员一直在积极开发兼具高透气性和高选择性、耐高温、耐化学介质的新型气体分离膜材料,聚酰亚胺、含硅聚合物、聚苯胺等就是近年开发的新型高分子气体分离膜材料。

(一)聚酰亚胺

许多研究结果表明,很多含氮芳杂环聚合物同时具有高透气性和高选择性,是气体膜分离的理想材料。其中,尤以聚酰亚胺的综合性能最佳,聚酰亚胺是一类环链化合物,是由芳香族或脂肪环族四酸二酐和二元胺经缩聚得到的芳杂环高聚物,这类分离膜材料具有透气选择性好、机械强度高、耐高温、耐化学介质, 可制成高通量的自支撑型不对称中空纤维膜等特点。80年代中期,日本宇部兴产公司开发了联苯型共聚酰

1

亚胺气体膜分离器,它的耐压能力、抗化学能力和使用寿命均比以往的气体膜分离器好得多,可在15MPa 和150?的条件下长期使用,对各种杂质如氨、硫化氢、二氧化硫、水和有机蒸汽等均有较高的稳定性,宇部气体分离器已成功地用于各种工业尾气中氢气的回收、气体除湿和有机蒸汽脱水等工业过程。稍后,美国杜邦公司又开发了用于空气富氮的含氟聚酰亚胺气体膜分离器。

科研工作者对聚酰亚胺的结构与气体分离性能进行了广泛研究。芳香族二酐是聚酰亚胺的基本构成原料之一,二酐单体的结构变化必将引起芳香族聚酰亚胺的结构变化。部分芳香二酐和芳香二胺单体的化学结构如图9-1所示。芳香二酐单体结构对所形成的聚酰亚胺气体分离性能的影响如表9-1所示。

图9-1 部分芳香二酐和芳香二胺单体的化学结构

自由体积和链段及侧基局部运动是影响聚酰亚胺气体分离性能的主要因素,高分子链段及侧基的局部运动能力可用次级玻璃化温度(Sub-Tg)来衡量,而聚酰亚胺的次级玻璃化温度又正比于玻璃化温度,所以,聚酰亚胺链段及侧基的局部运动能力也可间接地用玻璃化温度来衡量。由表9-1可见,由于自由体积和链段及侧基局部运动能力的差异,由不同二酐合成的ODA型或MDA型聚酰亚胺的透氢系数可以相差一个数量级,透氧系数相差两个数量级;H/N选择性相差约5倍,O/N选择性相差近4倍,可见二酐结构对聚酰亚胺2222

气体分离性能的影响是非常大的。

虽然聚酰亚胺膜具有很好的选择性,但大多数分子链刚性大,透气性差。另一方面,许多聚酰亚胺材料溶解性能差,无法溶解配成溶液以纺制成能实用化的中空纤维膜。为了改善聚酰亚胺的溶解性和膜的透气性,可以采用在分子水平上设计其单元结构的方法,通过筛选单体或合成新的二酐和二胺以及聚合反应条件的控制,制备出透气性与选择性俱佳的膜材料。

(二)含硅聚合物

有机硅是具有良好前景的高分子膜材料,已开发出许多实用化或优秀的分离膜。特别是在气体分离方面,有机硅膜材料的研究和开发一直是一个热点。有机硅的Si—O键能比C—C键高,Si—C键与C—C键的键能差不多(Si—O,106;Si—C,78;C—C,83kcal,mol),且具有负离子性(电负性Si=1.8;C,2.5;O,3.5)。这些赋予了有机硅材料耐热、不易燃、耐电弧性。另外,硅原子体积较大,空间自由体积大,聚硅氧烷链状分子的主体结构呈螺旋状,分子间作用力小,内聚能密度小,这些导致其具有较疏松的结构。再有,从结构上看,这类高分子属半无机、半有机结构的高分子,兼有两者的特性,具有许多独特性能,是目前气体渗透性能较好的高分子膜材料。

表9-1 芳香二酐单体结构对所形成的聚酰亚胺气体分离性能的影响

聚酰亚胺 玻璃化密度自由体积透气系数 理想分离系数

2

-3 2-1 /cm?g30? 100? 30? 100? 温度/? /g?cm

HOH O H/NO/NH/NO/N2 2 2222 22 22 22 PMDA-ODA 299 1.402 0.060 4.42 0.372 12.6 1.15 100 8.4 55.9 5.2

BPDA-ODA 290 1.382 0.056 1.00 0.059 3.00 0.245 365 22 169 13 BTDA-ODA 271 1.375 0.064 2.69 0.128 7.80 0.465 294 14 136 8.3 ODPA-ODA 260 1.376 0.066 3.58 0.137 9.60 0.473 216 9.8 111 6.2

TDPA-ODA 258 1.383 0.067 3.51 0.149 10.2 0.495 261 10.1 111 6.3 DSDA-ODA 295 1.407 0.067 4.21 0.150 10.6 0.641 210 9.7 98.6 5.9

SiDA-ODA 274 1.286 0.074 8.88 0.573 23.8 1.77 113 7.6 56.1 4.1

6FDA-ODA 296 1.431 0.068 34.7 3.23 70.7 6.74 64.8 6.0 52.6 5.1 HQDPA-ODA 246 1.370 0.063 3.00 0.162 8.63 0.583 118 6.4 73.0 5.1 BPADA-ODA 215 1.303 0.072 6.71 0.413 18.7 1.52 106 6.4 60.1 5.0 DesDA-ODA 234 1.407 0.079 0.375 0.015 1.43 0.083 159 9.2 — — PMDA-MDA 308 1.350 0.063 4.96 0.299 13.9 0.938 95.5 8.3 57.3 3.9 BPDA-MDA 296 1.332 0.064 2.70 0.126 7.80 0.443 255 11.9 123 7.2 BTDA-MDA 280 1.346 0.067 3.02 0.158 8.55 0.537 206 10.8 104 6.5 ODPA-MDA 264 1.340 0.067 4.22 0.200 11.3 0.569 202 9.0 95.6 5.4 TDPA-MDA 265 1.343 0.068 4.07 0.185 11.1 0.617 201 9.3 97.3 5.6 DSDA-MDA 304 1.371 0.067 4.74 0.222 11.9 0.729 195 9.1 87.5 5.4

6FDA-MDA 297 1.408 0.068 33.5 3.04 68.9 6.38 65.8 6.1 50.7 4.8 HQDPA-MDA 249 1.334 0.066 3.81 0.182 10.8 0.725 143 6.8 82.3 5.5 BPADA-MDA 217 1.298 0.072 6.23 0.376 18.2 1.34 109 6.6 66.1 4.8

1(聚二甲基硅氧烷

聚二甲基硅氧烷(PDMS)是指在硅原子上带有甲基,其CH/SiPDMS的比值近于2,由硅和氧原子重复交替3

组成分子主链的有机硅聚合物的总称。它是由二甲基硅氧烷的环状四聚体(D)八甲基环四硅氧烷或环状4

三聚体(D)六甲基环三硅氧烷聚合制备的,也可由二氯二甲基硅烷直接水解缩聚而得。反应时加六甲基3

二硅氧烷封端基, 以调节分子量。

纯聚二甲基硅氧烷是线性聚合物,机械强度很差,用作膜材料时需将其交联以提高机械性能。交联常采用化学交联(过氧化物)或辐射交联,也可在聚合物中加入少量三官能团单体CHSiCl作为交联点。由33于Si—O—Si键角可在很大的范围内变动(130o~160o),使直链聚硅氧烷的分子链高度卷曲,并有螺旋形结构,分子间的作用力又十分微弱,使PDMS膜材料的气体扩散系数值比其它高分子材料大。聚二甲基硅氧烷是目前工业化应用中透气性最高的气体分离膜材料之一。美国、日本已成功地用PDMS及其改性物制成了富氧膜,如Monsanto和UOP公司用交联的PDMS涂于多孔膜上制成复合分离膜。但是由于PDMS分子链间的内聚能密度较小,用PDMS制成的中空纤维膜厚度最薄也只能达到10μm,目前的研究重点是引入基团对PDMS进行改性,以增加高分子链间的内聚能,并达到提高选择性的目的。对PDMS的改性方法有侧链改性和主链改性两种:侧链改性是用较大或极性基团取代PDMS侧链上的-CH;主链改性是通过共聚法在PDMS主链一Si一O3

一上增加较大的基团,或用—Si—CH—刚性代替—Si—O—柔性主链。无论是侧链改性还是主链改性都将2

提高聚合物的玻璃化温度T和链段堆砌密度。目前对PDMS以主链改性为主,侧链改性的热点是设法使PDMSg

侧链上接上羧乙基,如聚2—羧乙基甲基硅氧烷(PCMC),与PDMS按4:1,1:1的比例熔融共混制膜,其氧

-832,的渗透系数为3×10cm(STP)cm/cm?s?Pa,而可达3.9,更主要的是它可以得到超薄化的膜,从而O/N22

大大提高了渗透速率。

2(聚三甲基硅—1—丙炔

T聚三甲基硅—1—丙炔(PTMSP)是一种玻璃态聚合物(>200?),比橡胶态聚二甲基硅氧烷的氧气渗透g

系数高近10倍。由于PTMSP主链为单双键交替结构,侧链三甲基硅烷形成一种较大的球状体,其分子链间隙大而疏松,聚合物中有大量处于非松弛区域的自由体积,对气体的溶解度系数和扩散系数高,因此为目前气体渗透性最好的聚合物之一。

PTMSP的缺点是它的高透气性随时间和热历史而衰减。这可能是由于长时间受热,聚合物发生松弛,

3

使大分子排列趋向紧密,自由体积减少,或是由于空隙部分吸附了空气中的有机溶剂,以及主链的双键发生氧化或其它反应改变了其原有特性等原因。这些问题阻碍了其实用化的进程。近来为了解决这一问题,许多学者进行了大量的研究,如加入低挥发性材料、氟化、溴化、等离子体辐射、紫外光照射、与其它单体共聚、与其它聚合物共混等方法。

(三)聚苯胺

近年来研究表明,具有共轭大π键结构的导电聚合物也具有优异的气体分离性能,其中以聚苯胺最为突出。聚苯胺膜在掺杂的过程中除电导率有变化外,其气体分离性能也有奇异的变化。其气体选择分离系数陡然增加,尤其以二次掺杂态聚苯胺膜最为显著,其中氢氮分离系数、氧氮分离系数和二氧化碳甲烷分离系数最高分别可达3590、30和336 (见表9-2),比聚酰亚胺膜还高,只是聚苯胺膜的透气系数还不高,其中透氢系数和聚酰亚胺相当、透氧系数和透二氧化碳系数要小数倍。

表9-2 几种二次掺杂态聚苯胺膜的透气性能

成膜参数 渗透系数/Barrer 选择系数 溶剂 研究者 质量分数/% 膜厚/μm HCHCOONH/NO/NCO/CHH/O2 4 2 2 2 22 22 24 22 THF、NMP 5.0 100 9.1 ― ― ― 0.0035 3590 30 336 ― Anderson等

NMP 20 3.33 0.64 0.107 0.021 150.8 4.86 31.12 ― ― ― Illing等

NMP 1.5 10~15 0.007 0.547 0.142 0.010 435 14.2 78.1 30.6 ― Rebattet等

5.0 11.6 0.004 1.30 0.200 <0.002 1102="" 19="">160 THF、NMP ― ― Mattes等

2 注:1 Barrer是指每秒钟1cmHg压力差下1cm膜面积中透过1 cm的膜的气体在标准状态下的毫升数的十亿分之一,即

-1021 Barrer=10ml(STP) ?cm/(cm?s?cmHg),1cmHg=1333Pa。

尽管膜材料相同,但不同的研究者的研究结果有很大的差距(表9-2)。氢氮分离系数最大的有3590,而最小的只有150.8;二氧化碳甲烷分离系数也是从336到78.1不等,只有氢氧分离系数相差不大。如此大的差异除了与各自合成或选用的聚苯胺的相对分子质量和相对分子质量分布不同之外,还与各自的成膜工艺如成膜时间、成膜温度、成膜液组成及浓度等密切相关,因为它将导致膜的二次结构产生巨大差异,而这一差异又将导致膜在掺杂和去掺杂过程中的掺杂度的差异。例如,Anderson和Mattes等先使用四氢呋喃(THF)将聚苯胺溶胀,再使用N—甲基吡咯烷酮(NMP)配成一定浓度的溶液浇铸所得的聚苯胺膜,都具有较大的气体分离选择系数。这与低沸点溶剂的存在使成膜过程中的挥发速度增加,进而形成较致密的形态结构有关。另外,掺杂度以及掺杂态稳定性的差异也是导致透气性能差异的原因之一,这一点和掺杂态聚苯胺的电导率的多样性和不稳定性同出一辙。

同种聚苯胺在不同掺杂态下透气性能也有很大的差异。表9-3列出了经盐酸掺杂的不同掺杂态的聚苯胺膜的气体透过性能。对于同一种气体而言,一次掺杂膜的透过系数比本征态膜小,而经过去掺杂后,渗透系数又有较大的提高。用较低浓度质子酸二次掺杂后,其渗透系数仍有一定程度的下降,但仍然大于本征态膜和掺杂态膜。分离系数的变化更为明显,尽管本征态膜经一次掺杂后分离系数有所下降,但经去掺杂和二次掺杂后,其分离系数显著提高,尤其是二次掺杂后,可使聚苯胺膜对H/N、O/N和CO/CH222224气体对的分离系数与本征态相比均提高1倍多。

表9-3 盐酸掺杂的不同掺杂态聚苯胺膜的透气性能

渗透系数/Barrer 分离系数 掺杂状态 H COONCH H/NO/NCO/CHH/O22 2 2 422 22 24 22

3.707 0.476 0.121 0.019 0.013 195 6.4 36.6 30.6 本征态

0.29 0.035 0.01 0.004 0.003 73 2.5 11.7 29 一次掺杂

去掺杂 4.53 0.568 0.15 0.016 0.011 283 9.4 51.6 30.2 二次掺杂 4.35 0.547 0.142 0.01 0.007 435 14.2 78.1 30.6

聚苯胺膜的这种气体分离性能随掺杂态的变化可用自由体积模型(图9-2)来解释。在本征态聚苯胺膜中,假设其自由体积在膜内部形成了许多自由通道[图9-2(a)],并且相邻的两条通道之间有一些更小的通道

4

联结,但这些通道只允许小分子气体较快地通过,而较大的气体分子通过的速度较慢,因此本征态聚苯胺

+膜具有中等的渗透系数和分离系数(见表9-3)。当本征态膜经质子酸掺杂后,H与聚苯胺分子链中亚胺上的氮原子结合的同时,其溶剂化的反离子[图9-2(b)中黑点]也伴随于其附近,且这种反离子直径较大,从而导致膜内自由体积变大,使分离系数下降,但是此时掺杂剂的存在,占据了一部分空间,所以此时膜对气体的渗透系数较小。聚苯胺膜经去掺杂后,掺杂剂被除

去,同时又没有外力使聚苯胺的分子链回复到未掺杂前

的状态,这就使总的自由体积较本征态时有所增大[图

9-2(c)],所以此时膜对气体的渗透系数和分离系数都有

较大的提高;二次掺杂后,又有部分自由体积被掺杂剂

占据[图9-2(d)],也使得气体的渗透系数下降,但此时自

由体积对大分子和小分子的影响是不同的,小分子气体

的渗透系数变化不大,而大分子气体的渗透系数却下降

较大,这也就使得在二次掺杂的聚苯胺膜中,氢氮分离

系数、氧氮分离系数和二氧化碳甲烷分离系数都有较大

的提高,而氢氧分离系数的变化不大。因此可以通过控

制二次掺杂时的掺杂剂的用量,调节聚苯胺膜对各气体

对的分离系数。

有关聚苯胺膜用于气体分离的研究目前多集中在纯

气体透过行为的研究阶段,商业性的应用还未见报道。

分析现有研究结果,在化工领域中常见的3个气体分离

图9-2 对——氢与氮、氧与氮以及二氧化碳与甲烷中,聚苯胺

膜都具有很大的分离系数,因而具有很大的应用潜力,这其中又以氧氮分离最具吸引力,因为聚苯胺不管掺杂与否,其氧氮分离系数均在5以上。聚苯胺膜的这种亲氧性主要来自于氧气分子与聚苯胺之间存在顺磁相互作用,使氧气在膜中具有较大的扩散系数,因而聚苯胺膜特别适合用于氧氮混合气体或空气的分离。当然,各种不同掺杂态的聚苯胺或不同组装方式的聚苯胺具有不同的氧氮分离性能(图9-2),其中以二次掺杂态聚苯胺膜和聚苯胺复合膜性能最为优异,它在包括高选择性能的聚酰亚胺膜、聚吡咙膜、聚三唑膜在

?内的所有聚合物中排行第一。它的氧氮分离系数与制作成本高昂的沸石4A,Matrimid有机无机共混膜相当,这对于商业应用来说具有极大的吸引力。惟一遗憾的是它们的透气量还偏小,还没有进入高吸引力的商业化膜区域。

二、无机材料

相对于有机高分子膜,无机材料由于其独特的物理和化学性能,具有耐高温、结构稳定、孔径均一、化学稳定性好、抗微生物腐蚀能力强等优点。它在涉及高温和有腐蚀性的分离过程中的应用方面具有有机高分子膜所无法比拟的优势,具有良好的发展前景。无机膜的不足之处在于:制造成本相对较高,大约是相同膜面积高分子膜的10倍;无机材料脆性大,弹性小,需要特殊的形状和支撑系统;膜的成型加工及膜组件的安装、密封(尤其是在高温下)比较困难。

常用的无机膜有:金属及其合金膜、陶瓷膜、分子筛膜等。

(一)金属及其合金膜

金属材料可以分为致密金属材料和多孔金属材料。

致密金属材料是无孔的,气体能透过致密金属材料,是通过溶解—扩散或离子传递等机理进行的,致密金属材料的特点是对某种气体具有很高的选择性。致密金属材料主要分为以下两类。

一类是以Pd及Pd合金为代表的能透过氢气的金属及其合金膜。Pd的特点是在常温下可溶解大量的氢,可以达到自身体积的700倍,然后在真空条件下加热至100?时,Pd又把溶解的氢释放出来。如果在

5

Pd膜两侧形成氢分压差,氢就会从压力较高的一侧向压力较低的一侧渗透。因为纯钯在多次吸附—解吸循环中有变脆的趋势,所以钯合金的使用更为广泛。由于氢渗透通量与膜的厚度成反比,且制备超薄膜可降低生产成本,近年来钯膜的研究主要集中在超薄膜的制备、性能及其应用等方面。

另一类致密金属材料是能透过氧的Ag膜。氧在Ag表面不同部位发生解离吸附,溶解的氧以原子形式扩散通过Ag膜。

由多孔金属材料制成的多孔金属膜,包括Ag膜、Ni膜、Ti膜以及不锈钢膜等。目前由多孔金属材料制成的多孔金属膜已有商品出售,其孔径范围一般为200~500nm,厚度为50~70 μm,孔隙率可以达到60%。与致密金属膜相比,多孔金属膜的渗透率大大提高。多孔金属膜由于孔径较大,在工业上经常作为微孔过滤膜和动态膜的载体。由于这些材料的价格较高,在工业上大规模使用还受到限制,但作为膜反应器材料,其催化和分离的双重性能正在受到重视。

(二)陶瓷膜

多孔陶瓷膜与有机高分子膜相比,具有下列优点:耐高温,热稳定性好,除玻璃膜外,大多可在1000,1300?高温下使用;化学稳定性好,耐有机溶剂、强酸强碱溶液,并不为微生物降解;机械稳定性好,在高压下不可压缩,不断裂,不老化,寿命长;净化操作简单、迅速、便宜;易于控制孔径和孔径分布等。

常用的多孔陶瓷膜有AlO、SiO、ZrO、TiO和玻璃膜等。目前,孔径为4~5000nm的多孔A1O2322223膜、ZrO膜及玻璃膜已经商品化;TiO膜、SiC膜及云母膜等也有研究和实验室规模应用的报道。由多孔22

陶瓷制成的超滤膜在气体分离领域已经成为有机高分子膜的有力竞争者,特别是在涉及高温和腐蚀过程的应用领域中发挥着非常重要的作用。

(三)分子筛膜

分子筛常称为沸石分子筛,是具有均匀微孔结构的结晶铝硅酸盐,分子筛由于其内部独特的晶体结构及优良的性能,在石油化工中得到广泛的应用。分子筛膜既可用于气体分离,又可将反应和分离有机地结合起来,可极大地提高反应转化率和产物收率。

分子筛膜由于具有与分子大小相当且均匀一致的孔径、离子交换性能、高温热稳定性、优良的择形催化性能和易被改性等特点,是理想的膜分离和膜催化材料。分子筛每个晶胞结构中都有笼,这些笼的窗口构成分子筛的孔。由于分子筛的孔径可在1.0nm以下,使气体分离的选择性大大提高。另外,分子筛中硅铝比可以调节,硅或铝原子还能被其它原子代替,因此可以根据不同要求制备不同种类的分子筛膜。分子筛中的正离子可以与其它离子进行交换,引入催化组分,使之同时具备从分子水平上实现分离和催化的双重功能,可望用于各类沸石催化的有机合成反应。目前连续无缺陷沸石分子筛膜仅能在实验室制备,还难以实现大规模工业化在生产。

总之,无机膜用于气体分离过程目前尚处于实验室水平,大多研究仍局限在膜的制备、分离性能表征及传质机理方面,有关膜器的设计、优化等实用性问题的研究报道还比较少。

三、有机-无机集成材料

发展有机和无机集成材料膜,是取长补短,改进膜材料的一种好方法。分子筛填充有机高分子膜是在高分子膜内引入细小的分子筛颗粒以改善膜的分离性能。分子筛填充聚合物膜结构与一般聚合物复合膜结构相似,存在一个多孔支撑层,上面涂敷一层薄的高性能选择分离层,只是其选择分离层含有大于40%紧密填充的分子筛或沸石等无机材料的高性能聚合物薄层。分子筛的作用主要体现在:细小颗粒的存在对膜结构的影响;分子筛的表面活性可能会影响待分离组分在膜内传递行为从而改善膜的分离性能。

W(J(Koros等人最近研究开发了一种分子筛填充聚合物膜,利用分子筛、沸石等对O/N的吸附选22

,择性差异,在保持一定O渗透速率条件下得到较高分离系数(如为12.5),这种膜还可以在CO,CH、242O/N22

H,CO和烯烃,烷烃分离等方面应用。 22

聚合物热裂解法是通过控制聚合物(如纤维素、酚醛树脂、聚偏氯乙烯、硅树脂等)的热裂解而得到与聚合物具有相似骨架结构的多孔膜的一种方法。实验表明,在惰性气体的气氛中有控制地热裂解具有特定

6

结构的有机高分子聚合物,就可以得到这种无机多孔膜。为了避免高分子聚合物在热裂解的过程中被熔融,一般要求聚合物具有热固性。

聚合物热裂解法最突出的优势在于可通过改善裂解先体的结构、热裂解的类型和程度来达到对膜表面性质、孔径大小、孔径分布、微孔结构等调节的目的。例如,通过热裂解具有立体规整结构的甲基硅树脂可得到孔径分布很窄、有较高分离率的裂解膜,最终的膜微孔结构和气体分离率可以通过控制裂解温度、裂解所持续的时间来加以优化。

聚合物热裂解法的缺点是在裂解过程中伴随着键的断裂和膜收缩,容易在膜表面形成针孔或裂纹,从而降低分离率;并且在裂解过程中的影响因素较多,导致膜结构和膜性能的重现性较差。

聚合物裂解膜可以分为硅基裂解膜和碳基裂解膜。它们的选择透过性能比较接近,但前者的抗氧化性远优于后者。常规硅基裂解膜的制备是将具有体型结构的硅树脂在高温含氧气氛下裂解,脱氢,脱碳,最后形成以SiO为主要成分的骨架结构,骨架结构的间隙就构成膜孔。选用立体规整结构的体型硅树脂膜进x

行控制裂解,可使孔径趋向均一,达到提高分离率的目的。

第三节 气体分离膜组件

气体分离膜组件常见的有平板式、螺旋卷式和中空纤维式三种,其结构与第二章所示的示意图相似。

一、平板式膜组件

平板式膜组件的优点是制造组装比较简单,操作比较方便,膜的维护、清洗、更换比较容易;缺点是制造成本较高,当膜面积增大时,对膜的机械强度要求较高。平板式膜组件的填充率较低,不如中空纤维式和卷式分离器结构紧凑,因而在气体分离中应用较少。

二、螺旋卷式膜组件

螺旋卷式膜组件也由平板膜制成,它是将制作好的平板膜密封成信封状膜袋,在两个膜袋之间衬以网状间隔材料,然后用一根带有小孔的多孔管卷绕依次放置的多层膜袋,形成膜卷;最后将膜卷装入圆筒形压力容器中,形成一个完整的螺旋卷式膜组件。使用时,高压侧原料气从一端进入膜组件,沿轴向流过膜袋的外表面,渗透组分沿径向透过膜并经多孔中心管流出膜组件。

由于单个螺旋卷式膜组件的收率较小,为了提高装置的收率,实际使用中常常将多个膜组件安装在同一个耐压容器内,通过中心多孔管彼此串联起来,形成串联式卷式膜组件单元见图9-3。

三、中空纤维式膜组件

中空纤维膜组件常使用外压式的操作模式,即纤维外侧走原料气,

渗透气从纤维外向纤维内渗透,并沿纤维内侧流出膜组件。根据原料

气与渗透气相对流向不同,操作模式又分为逆流流型和错流流型。在

逆流流型中,原料气与渗透气流动方向相反;而在径向错流分离器中,

原料气首先沿径向流动,流动方向与中空纤维膜垂直。

通常,理想逆流流型的分离结果最优。但若中空纤维式分离器的

设计不合理,可能使纤维外原料气流动产生明显的不均匀性,降低分

离器的有效分离系数。相对而言,在错流流型的分离器中,原料气可图9-3

以沿中空纤维束径向向内或向外流动。随着渗透过程的进行,原料气

侧气量逐渐减少,气流向内流动时,流速沿径向变化较小,比向外流动更易实现流动均匀。

实际应用中,氢气分离膜大多采用原料气走纤维外的操作模式。因为含氢原料气压力通常较高。但用于制富氮空气时,可采取原料气走纤维内的操作模式。这不仅是因为原料气压力低(通常<1.0mpa),还因为纤维内流动不均匀性小,更有利于制取纯度较高的氮气。>

7

第四节 气体分离膜的制备

膜的制备是实现膜材料分离功能的关键环节,对分离性能具有很大的影响。同一种膜材料由于制造工艺和工艺参数不同,膜性能往往差别很大。用于气体分离膜的制造方法主要有烧结法、溶胶—凝胶法、拉伸法、熔融法、蚀刻法、包覆法、相转化法和水上展开法等。在气体分离膜实际制备过程中,特别在复合气体分离膜制备过程中,为了得到性能更加优越的膜,以上方法经常组合应用。以上分离膜的制造方法在第二章已做了论述,在此仅就水上展开法做一介绍。

由于气体的渗透量与膜的厚度成反比,对各种膜材料来讲,不论其渗透性多好,若不能做成超薄膜,仍然缺乏实用性,而高分子膜的超薄化极限是高分子的单分子膜的厚

度。美国通用电气公司首先开发出了将聚硅氧烷—聚碳酸酯共聚体溶液

在水面上展开而制得超薄膜的方法,即水上展开法。

该方法的原理是把少量聚合物溶液倒在水面上,由于表面张力作用

其铺展成薄膜层,待溶剂蒸发后就可以得到固体薄膜。这层膜非常薄,

只有数十纳米,机械强度差,不能直接使用,通常是把多层膜覆盖到多

孔支撑膜上,制成累积膜。

水上展开法制膜工艺可分为间歇法和连续法两种。

1(间歇法

间歇式水上展开法制膜工艺如图9-4所示:首先把聚合物溶液注人

聚四氟乙烯隔离棒2、3之间,然后移动棒2使聚合物溶液在水面上延

展,待溶剂蒸发掉后形成膜;然后再把它覆盖在多孔支撑底膜上,即得 图9-4

分离膜。用该方法可以制得厚度为15 nm的膜。这种膜由于强度较差且

存在针孔等缺陷,因此在实际中一般做成0.1μm厚的累积膜。

2(连续法

图9-5为日本松下电气公司开发的连续制造超薄膜的装置。此装置的优点是可以采用水上展开法连续生产薄膜,但是由于所制得的膜产品是单层薄膜,所以在膜强度和针孔问题方面并不理想。反复多层制膜的连续成膜方法,所得膜的厚度为50~200 nm,支撑体是微多孔膜,其孔径通

常在0.5μm以下。

水上展开法用简单装置就可以制造出很薄的膜,但在连续制膜过程中水面

污染会导致表面张力改变,使制膜过程稳定性变差;另外制膜速度太快,产生

的水面波动使得膜薄厚不均匀,影响膜的性能。

第五节 气体膜分离的机理

膜的结构不同,气体通过膜的传递扩散方式和分离机理也不同。

一、非多孔膜

气体透过非多孔膜的传递过程通常采用溶解-扩散机理来解释。它假设气体

透过膜的过程由下列步骤完成:气体与气体分离膜进行接触;气体在膜的上游侧表面吸附溶解;吸附溶解的气体在浓度差的推动下扩散透过膜,到达膜的下游侧;膜中气体的浓度梯度沿膜厚方向变成常数,达到稳定状态,此时气体由膜下游侧解吸的速度成为恒定。

当气体在膜表面的溶解符合Henry定律,即时,气体分子在膜内的扩散服从Fick定律,对于c,sp

稳定的一维扩散,通过膜的气体总体积流量Q为:

dcpp,,12QDADAS (9-1) ,,,Ldx,

8

式中,D是扩散系数;S是溶解系数;A是膜面积;L是膜厚度;和分别为膜高压侧和低压侧的压力。pp21

由式(9-1)求得溶解-扩散的渗透速率为

QP (9-2) J,,,,Ap,pL12

式中,P为膜的渗透系数,P= DS。P只与膜材料和气体的性质有关。混合气体中各组分的分压为:

p,yp (9-3) iiT

yJ式中,p为总压力;为气体组分i的摩尔分率,混合气体组分i透过膜的渗透率可写为: iiT

QPiiJ,, (9-4) iAppL(,)12ii

ppP式中,和分别为高压侧和低压侧组分i的分压;为组分i的渗透系数。一般将气体膜分离的分离i2i1i

系数定义为两种气体的渗透系数之比: i,j

PDSiii (9-5) ,,,,ijPDSjjj

S/SD/D,分离系数是描述气体分离膜的选择性,为溶解选择性,为扩散选择性。只要溶解系ijijij

数或扩散系数之间出现差异皆可实现分离。

玻璃态高分子膜的溶解系数一般较小,膜的分离性能主要受控于扩散系数。当渗透气体对膜存在较大的溶解系数值时,膜的分离性能则主要受控于溶解系数。

采用Henry与Fick定律来描述传递过程时忽略了混合气体中组分之间以及它们与膜材料之间相互作用所产生的影响。在低压和具有较大自由体积的膜材料,如橡胶类型高分子,采用Henry定律是合适的。而对玻璃态高分子材料膜则常常观察到负偏差实验结果。对玻璃态高分子膜传递行为描述中常采纳双吸附(dual-sorption)模型。双吸附模型设想:气体在高分子网络中同时存在Henry和Langmuir吸附,吸附浓度为二者之和:

bp'c,c,c,S,c (9-6) HDpH1,bp

'c式中,是空腔饱和常数。 H

当渗透气体对膜材料出现溶胀行为时,观察到正偏差实验结果。由于渗透气体与膜材料之间强的相互作用导致溶解系数增大,而渗透系数随着溶解系数增大而增大。这种情况下,溶解系数和扩散系数不再是恒定值,它们与组分浓度存在某种函数关系。这种函数关系反映了膜材料与组分之间以及各组分之间相互作用的耦合效应。

二、多孔膜

多孔膜是利用不同气体通过膜孔的速率差进行分离的,其分离性能与气体的种类、膜孔径等有关。其传递机理可分为分子扩散、表面扩散、毛细管冷凝、分子筛

分等,见图9-7。

1(分子扩散

气体分子在膜孔内移动,受分子平均自由程λ和孔径

r制约。如果孔径很小或气体压力很低时,气体分子与孔壁

之间的碰撞几率远大于分子之间的碰撞几率,孔内分子流动

受分子与孔壁之间碰撞作用支配,此时气体通过膜孔的传递

过程称为分子扩散或努森(Kundsen)扩散。根据分子扩散

图9-7 多孔膜传递机理 理论,气体透过单位面积的流量为 q

1/2PP,,RT,42,,12,qr (9-7) ,,,,MLRT3,,

9

进一步可简化为

,, (9-8) q,Jp,p12

式中

1/242RT1,,,Jr (9-9) ,,,3,MLRT,,

从式(9-7)可见,与分子量平方根成反比,因此不同气体分离效果与它们分子量比值的平方根成正比。q

显然只有对分子量相差大的气体有明显的透过速率差,这时分子扩散才有分离效果。

2(粘性流

如果孔径r远远大于分子平均自由程λ,气体分子与孔壁之间的碰撞几率远小于分子之间的碰撞几率,孔内分子流动受分子之间碰撞作用支配,此时气体通过膜孔的传递过程为粘性流动。根据Hargen-Poiseuille定律,对粘性流动,气体透过单位面积流量为 q

2,,,,,,,rpppp1212,q (9-10) 8,LRT

进一步可简化为

,,q,Jp,p (9-11) 12

式中

22,,,,,,rp,prp,p1212J,, (9-12) 8,4,2LRTLRT

可见,取决于被分离气体粘度比。由于气体粘度一般差别不大,因此气体处于粘性流状态是没有分离性q

能的。

通常,由于聚合物膜孔具有孔径分布,在一定压力下,气体平均自由程可能处于最小孔径与最大孔径之间。这时,气体透过大孔的速度与粘度成反比,而透过小孔的速度与分子量平方根成反比,分子扩散与粘性流动共存。因此,气体透过整张膜的流量是分子扩散和粘性流动共同贡献的结果。

3(表面扩散

气体分子可在膜表面发生吸附,并可沿表面运动。当存在压力梯度时,分子在膜表面的占据率是不同的,从而产生沿表面的浓度梯度,分子向表面浓度递减方向进行扩散。通常沸点低气体易被孔壁吸附,表面扩散显著;而且操作温度越低,孔径越小,表面扩散越明显。在表面扩散流存在情况下,气体通过膜孔流量由Kundsen扩散和表面扩散流叠加。

4(毛细管凝聚机理

在操作温度处于较低温度的情况下,当气体通过微孔介质时,易冷凝组分达到毛细管冷凝压力时,孔道被易凝组分的冷凝液体堵塞,从而阻止非冷凝组分渗透,出现毛细管冷凝分离。

5(分子筛筛分机理

如果膜孔孔径介于不同分子直径之间,当分子大小不同的气体混合物与膜接触后,此时直径小的分子可以通过膜孔,而直径大的分子则被截留,从而实现分离,即具有筛分效果。

第六节 气体分离膜的应用

1979年美国孟山都(Monsanto)公司开发了Prism膜分离器,并成功地应用于从合成氨弛放气中回收氢,成为气体膜分离技术获得工业化应用的标志。早期气体分离膜主要用于石油炼厂气和石化行业尾气中的氢回收,近年来,随着高性能膜材料和先进制膜工艺的研究、开发,其应用领域不断扩大,已成为具有重要意义的单元操作过程之一。

一、H的分离回收 2

膜分离回收氢气是目前气体分离膜的最大和最重要的商业应用领域。目前,膜法回收氢气集中应用在

10

以下三个领域:从合成氨厂弛放气中回收氢,从石油炼厂尾气中回收氢、合成气(H/CO)比例调节。 2

1(从合成氨厂弛放气中回收氢

从合成氨厂循环气流的驰放气中分离和回收氢是气体分离膜应用最早、最广泛的领域。工业上氨是由含体积分数约为60%H、20%N、5%Ar、15,CH的气体在高温高压下反应生成。合成氨反应是一可逆反224

应,合成塔出口气体用冷凝法分离出大部分氨后,剩余气体作为循环气体返回合成系统。由于惰性气体Ar和CH不参与反应,在反应器内积累影响合成氨收率,为维持系统的物料平衡,必须从反应系统中排4

放掉部分循环气体,称为弛放气。反应系统中的氢气随弛放气

排放掉,并作为燃料气烧掉,造成极大浪费,需采用合适的方

法进行回收。

由于合成氨厂的弛放气是高压气体,在膜分离过程中不消

耗额外的压缩能量。图9-8为合成氨弛放气二级膜分离回收氢系

统的流程示意图。合成氨驰放气首先进入水清洗塔,除去或回

收其中夹带的氨气,以避免氨对膜性能的不利影响。经过预处图9-8 理的气体经入第一级膜分离器,透过膜的气体作为高压氢气回

收,它们返回合成压缩机中段,以节省能量,透余气体流入第二级膜分离器。在第二级膜分离器中,透过气体作为低压氢气回收,低压氢气返回压缩机前段,再加压循环至合成系统,透余气体中氢气含量较少,作为废气燃烧。二级串联膜分离系统的回收率可以达到88,~90,,氢气纯度为90,,95,。

表9-4 几种回收氢方法的比较

项目 膜分离法 变压吸附法 深冷分离法

相对投资 1 1~3 2~3

最高操作压力/MPa 15 4 8

原料气最低氢浓度/% 15~20 50 20

99 99.999 98.5 产品氢最高纯度/%

95 85 95 最高氢回收率/%

产品氢压力/原料气压力 低 近似等于1 近似等于1

尾气压力/原料气压力 近似等于1 低 低

重组分是否同时得到分离 否 否 是

能否做成组合式结构 能 不能 不能

操作难易程度 很容易 中等 中等

2(从石油炼厂尾气中回收氢

氢气是石油化工领域中的重要原料。石油炼制过程都是在高温和一定的压力下进行的,因此,从炼油厂尾气中回收氢非常适合采用以膜两侧分压差为推动力的膜分离技术。

在炼油厂尾气的氢回收应用中,变压吸附和深冷分离是膜分离法的主要竞争对手。表9-4列出了膜分离法、变压吸附法和深冷分离法回收氢的特点。由表中可知:膜分离法的主要优点是投资小,操作和设备维护费用低,尾气压力几乎与原料气压力相等;主要缺点是产品氢压力低,往往需加压后才可使用。在要求产品氢浓度不高时,膜分离法颇具竞争力,为了取得最佳的经济效益,可以把膜分离、深冷和变压吸附三种方法进行优化组合,扬长避短,组成联合工艺。

3(合成气(H/CO)比例调节 2

合成气中主要含H、CO和一些杂质,如CO、CH、N和水。合成气H/CO可以合成多种化工产品,22422

但所需的H/CO比例不同。从表9-5中可见,通过甲烷水蒸汽转化制得的合成气的H/CO比为3:1,而22常用的合成醋酸、乙二醇、乙醛等化工产品所需H/CO比为0~2.0:1。 2

表9-5 合成气制常见有机化工产品的化学计量比

产 品 化学反应式 H/CO摩尔比 2

(1)2H+2CO?CHCOOH 1.0 23乙 酸 0 (2)ChOH+CO?CHCOOH 33

11

+CO?CHOH 2.0 甲 醇 2H23

乙二醇 3H+2CO?CHOH—CHOH 1.5 222

CHCOOCH+CO?330 乙酸酐 CHCOOCOCH33

1.5 乙 醛 3H+2CO?CHCHO+HO 232

2.0 乙 醇 4H+2CO?CHCHOH+HO 2322

RCH=CH+CO+H?222.0 氧代乙醇 RCHCHCHO 22

传统的调节合成气比例的方法是通过深冷或变压吸附,先将合成气中的CO和H分离,然后调节H/CO22比例,再加压进行合成反应,因此能耗很大。而膜法对合成比的调节可以直接在高压下进行,通过对膜组件面积大小的调节来获得相应的H/CO比。由于调制的合成气是高压气体,可以直接用于合成,不需要消2

耗额外的压缩能量,因此膜法成本仅为变压吸附法的一半。

典型的一级膜法调节H/CO比的物料衡算如表9-6所示。原料气中H/CO比为3,由于H较CO易222于透过膜,尾气(即合成气)中H/CO比下降为2。在通常情况下,要求经过膜分离后的合成气的压力损2

耗尽可能小一些,因此经常选用中空纤维膜组件和螺旋卷式膜组件。

表9-6 Separex膜用于合成气调比的物料平衡

组分 原料气(%) 合成气(%) 富氢尾气(%) 组分 原料气(%) 合成气(%) 富氢尾气(%)

-624.18 32.51 1.57 100 115 70 一氧化碳 二氧化碳(10)

35 73.32 64.32 97.76 氢 原料气量(Nm/d) 5.24×10

氮 0.10 0.14 0.004 压力(psig) 325 甲烷 2.14 2.89 0.11 温度(?) 43 水蒸汽 0.26 0.14 0.55

二、膜法富氧

与膜法氢气回收相比,膜法富氧或富氮的原料气为空气,其组成恒定不变,不含对高分子膜有害的杂质组分。空气在进入组件之前不需要经过特别的预处理,只需除去压缩空气中可能含有的少量冷凝水和压缩机油滴,流程更为简单。

空气中氧浓度仅有20.9%(体积分数)。为提高膜法富氧的生产能力,富氧膜多采用渗透系数大的高分子材料制成。硅橡胶是典型的富氧膜材料,其氧氮分离系数仅为2.0,现有富氧膜的氧氮分离系数约为2~3。通常操作条件下,用这样低分离系数的膜制得的富氧空气氧浓度约为28%~40%(体积分数),若要制取50%以上的富氧空气,需采用多级膜分离,这就导致设备投资和操作费用的大幅度上升。目前,大用量、高纯度氧的市场主要是由低温精馏法(纯度99.999%)和变压吸附法(纯度95,)所占据。而膜法富氧在很多不需要超高纯度氧气的场合,如富氧助燃、医疗用富氧机等方面具有较强竞争力。

1(膜法富氧助燃

富氧可以提高火焰温度,加快燃烧速度,促进燃烧完全,减少燃烧后的排气量,增加能量利用率,减少燃料消耗。上世纪80年代初,许多发达国家投入了大量的人力物力来研究膜法富氧技术。日本有近20家公司推出了膜法富氧助燃装置,它们在不同场合进行了富氧应用试验,得出以下结论:用23%的富氧助燃可节能10%~25%,用25%的富氧助燃可节能30%~40%,用27%的富氧助燃节能高达30%~50%。

富氧助燃在内燃机上也显示出了诱人的应用前景。过去,为保证内燃机燃烧完全,提高动力性能,经常采用废气涡轮增压技术,涡轮的高转速非常容易使设备产生故障,还存在额外的动力损耗。若采用富氧空气燃烧技术,一方面可以提高燃料的燃烧效率和动力性能,另一方面可以减少排气量,减少外流的热损失;再有内燃机的进气是依靠活塞自上止点向下运行时所产生的真空抽吸力进行的,故在其制备富氧空气时不需消耗其它任何能源,也无需增加任何辅助设备,可以简化富氧空气的制备过程。

表9-7 膜法富氧助燃的使用结果

测试项目 有富氧助燃 无富氧助

12

燃

燃油耗量/t 130.13 152.87

炉温/? 1660 1560

320 393 烟气排放温度/?

46.55 38.6 全炉效率/%

3749.018 4858.556 热损失/(MJ/h)

22.1 1.8 ?d)] 熔料速率/[t/(m

玻璃质量等级 B C

烟气排放标准 低于国家排放标准 冒黑烟

增产率/% 16.67 —

节能率/% 15 —

国外绝大部分用的是整体增氧助燃,即燃烧所需空气全部用富氧空气代替,所以投资大。国内采用的是局部富氧助燃技术,相对投资要少得多。表9-7为膜法富氧助燃装置在北京玻璃六厂一号炉运行5个月后的测试结果。

2(医用膜法富氧机

20世纪80年代初,日本和美国率先进行膜法富氧机的研究。膜法富氧机的特点是操作简便,安全可靠,富氧空气浓度可随时调节。通常操作条件下,制得的富氧空气的浓度不超过40%,不存在使患者发生氧中毒的危险;此外,由于高分子膜对水蒸汽的渗透率很大,采用膜法富氧机制得的富氧空气不必加湿即可供呼吸。目前,日本、美国已有多家公司生产家用膜法富氧机定型产品,获得了广泛应用。我国大连化学物理研究所研制的膜法富氧机已用于长期低流量氧疗。

三、膜法富氮

氮气作为惰性气体广泛用于油井保护、三次采油、气体置换、电子制造、金属加工、各种易爆物的贮存运输及食品保鲜等领域。从空气中制取氮气的传统方法为深冷法和变压吸附技术,与其相比膜法富氮装置成本低,操作灵活,安全,设备轻便、体积小、能耗低,在制备较低纯度氮气和使用量较少的情况下,膜法富氮具有较强的竞争力。

国外生产富氮组件的主要有:Messer、Dow、Praxair和Air Product and Chemicals等公司。我国膜分离制氮设备过去一直依靠进口,近年来,天津凯德实业有限公司与国际著名气体设备制造商MG Generon公司合作,生产出中空纤维膜分离制氮设备,其价格仅为国外同类产品的1/2;中科院大连化物所开发的

3中、小型富氮膜组件,富氮气产量15,50,,/,,氮气纯度达96%,98%。

四、在天然气工业中的应用

天然气作为一种洁净、方便、高效的优质燃料和主要的化工原料,其应用范围日益扩大。我国天然气

3资源非常丰富,据测算,远景储量可以达到40万亿m。我国天然气的分布不均匀,主要集中在四川、新疆、陕西和青海。天然气是烃和多种杂质气体的混合物,其中包括硫化氢、二氧化碳等酸性气体,还有氮、氦、水等,出于对储运、腐蚀控制、产品规格和环境保护等方面的考虑,在对天然气进行处理之前,对杂质的脱除有严格的要求。膜法对天然气的处理包括天然气中酸性气体的脱除、天然气脱湿和氦气提取等。

1(天然气中酸性气体的脱除

天然气中二氧化碳含量的变化范围较大,某些地区的天然气中二氧化碳浓度很高,可达20%以上,如此高的CO浓度,降低了合成天然气的热值和燃烧速率;还有的地区的天然气中同时含有二氧化碳和硫化2

氢等酸性气体。从粗制的天然气中脱除酸性气体(CO、HS),可以提高天然气的热值,减小对管道和设备22

腐蚀,并且防止含有HS的天然气燃烧生成SO,造成大气污染。 22

80年代初,Separex公司用卷式膜组件进行了进行了油田气中二氧化碳/烃分离的中间试验,试验的部分结果见表9-8,该试验初步证明了膜法天然气脱二氧化碳的可行性。

表9-8 Separex卷式膜组件二氧化碳/烃分离结果

项目 原料气 尾气 渗透气

压力/psig 800 772 10

13

温度/? 87 87 87

二氧化碳 26.7 1.7 69.0

甲烷 70.5 93.2 31.0

组成 1.5 2.7 乙烷 微量

(体积百分数) 0.1 0.5 C+烷烃 微量 3

1.2 1.9 氮气 微量

目前,在天然气中脱除酸性气体的各种技术中,气体吸收过程占70,,它可以降低天然气中CO和2HS的含量,使其达到管输标准[?2(mol),CO和<4 mg,l="">

能量消耗较高;在低流速时,费用较高;此外由于设备大小和重量关系,气体吸收过程不能适应海上天然气开采的应用。膜分离技术克服了吸收过程的缺点。但是它也有局限性:CH损失较高;现有的膜材料还4

不能使天然气中的HS浓度降低至4mg,L以下;规模大时经济性不如气体吸收技术。 2

综合气体吸收和膜分离技术的特点,可对其进行适当组合和优化:用膜分离作为主体脱除CO和H;22用吸收过程使天然气达到标准。如果天然气中CO含量较高的话,在脱除CO同时,水分也基本脱除。 22

2(天然气脱湿

天然气的主要成分是甲烷,开采的井口天然气中通常含有浓度较高的水蒸汽。在高压低温下,天然气中的烃类和二氧化碳可与水生成固体化合物,在天然气的输送中固体水合物容易堵塞管道和阀门;此外,在水或水蒸汽存在下,天然气中含有的硫化氢和二氧化碳等酸性气

体还会对输送管道产生严重腐蚀。因此,为避免酸性气体对设备管

道的腐蚀,防止固体水合物堵塞管道,在天然气输送之前,必须进

行脱湿。传统脱除水蒸汽的方法有冷凝法、分子筛吸收法和溶剂吸

收法等。高分子膜法脱湿是近年来发展出来的新技术,该分离过程

设备简单、投资低、卸装容易、操作方便,因而具有巨大的发展潜

力。采用膜分离对天然气进行脱湿的流程示意图见图9-9。

图9-9 在20世纪80年代,国外就已生产出供天然气脱湿用的膜分离

3装置。据报道,对于处理气量为283万m/d的海底气田天然气脱湿任务,用传统的乙二醇法脱湿,占地面积大,投资费用高;而改用膜法脱湿,设备占地面积显著减小,仅减少占地面积一项,节省的海上平台建设费就大于膜法脱湿装置费用。1998年,大连化物所用其研制的膜分离器在陕西长庆气田进行了膜法天然气脱湿的工业试验,处理含CH等烃类94%、CO 5.9% 、HS0.04%、HO饱和的天然气;经数百小时连4222

续运行试验表明,产品天然气露点(4.6MPa压力下)为-13,-8?,甲烷回收率?98,。

3(氦气提取

天然气是生产氦气的主要原料。与传统的深冷法相比,膜法分离技术具有能耗低,分离效率高,设备简单等优点,可从贫氦天然气中提浓氦气,但高纯氦的收率不高。美国Union Carbide公司采用聚醋酸纤维平板膜分离器,对氦浓度5.8%(,)的天然气经二级膜分离,产品气中氦浓度达到82%左右。

国内中科院大连化物所研究的硅橡胶一聚砜中空纤维膜分离器用于从含氦0.5%的天然气中浓缩氦,氦的回收率达30%。近年该所又提出先用膜法得到浓缩氦,再进行深冷分离并精制,可以得到高纯氦。

五、有机废气的脱除

有机废气是石油化工、制药、涂料生产、印刷、喷漆等工业过程排放的最常见的污染物。废气中挥发性的有机物(Volatile Organic Compounds,简称VOC)大多具有毒性,部分已被列为致癌物。

VOC的处理方法主要有两类:一类是破坏性消除法,如焚烧法和催化燃烧法等,将VOC转化成CO2和HO;另一类是回收法,如吸附法、冷凝法和膜分离法。破坏性方法虽然达到了环保要求却浪费了资源2

和能量。对于价格较高的VOC,人们通常采用回收法处理,既达到环保要求,又可以抵消部分设备费用。

炭吸附和冷凝回收法早已工业化。炭吸附法使用范围最广,对苯、醋酸乙酯、氯仿等VOC的回收非常有效。冷凝法主要用于回收高沸点和高浓度的VOC。膜分离法因流程简单、回收率高、能耗低、无二次污染。在石油化工、制药等行业得到了应用。

通常,膜法分离有机蒸气是从空气或氮气气氛中分离与回收有机组分。与氮气、氢气和氧气相比,有

14

机蒸气沸点比较高,是可凝性气体,而且分子直径也较大。由于有机蒸气是依靠溶解选择性分离气体的,因此,选择适用于有机蒸气的膜材料,可以不考虑膜的扩散选择性,尽可能选择高扩散系数的膜材料,并且该膜要耐有机溶剂。常用的有机蒸气分离膜多为复合膜。涂层材料一般选择硅橡胶类聚合物或聚酰亚胺等,多孔支撑层材料常选用聚砜、聚醚砜、聚酰亚胺、聚偏氟乙烯等。

最简单的膜分离过程为单级膜分离系统,即直接压缩废气并使其通过膜表面,以此实现VOC的分离。由于分离程度低,单级很难达到分离要求。现在一般采用膜法与冷凝、吸附等其它过程集成的方法。

图9-10所示的是膜法与压缩冷凝法结合的流程。经过压缩后

的有机废气进入冷凝器,气体中一部分VOC被冷凝下来,而末凝

气体进入膜组件,其中VOC在压力差的推动下透过膜,透余气为

脱除了VOC的气体,可以直接排放;透过气体中富氧有机蒸气,

该气体循环至压缩机的进口。由于VOC的循环,回路中VOC浓

度迅速上升,当进入冷凝器的压缩气达到VOC凝结浓度时,VOC图9-10 图-10

又被冷凝下来。

用膜法可回收的VOC有脂肪族和芳香族化合物、氯代烃、酮、醛、腈、酚、醇、胺、酸、氯氟烃等,如丙酮、甲基乙基酮、异丙醇、甲醇、苯、甲苯、丁烷、辛烷、二氯甲烷、l,1,1-三氯乙烷、三氯乙烯、氯乙烯、四氟乙烯、CFC-11、CFC-12、CFC-13、HCFC-123。

六、气体除湿

在工业生产、医药卫生及日常生活中,气体除湿是一个普遍存在的问题。如在寒冷地区的仪表封装用气,为避免气体中的水结冰阻塞管路,需将气体干燥到露点低于环境最低温度(如-40?)。目前工业上采用的气体干燥方法有压缩法、冷凝法和吸附法等,与之相比,膜法除湿技术装置具有体积小,重量轻,操作简便,无二次污染,规模灵活,可通过调节膜面积和工艺参数来适应不同环境对湿度要求,操作费用低等优点。

美国孟山都公司采用聚砜多孔中空纤维膜研制开发的Prism Cactus干燥系统,可将空气露点从37.7?降至-1?。美国Separex公司把Separex卷式膜组件用于海上油井中采得天然气的除湿,通过该装置除湿后,

-598%的水蒸汽被除去,天然气的露点可降到–48?,即水蒸汽的含量低于10,完全符合输运要求。日本旭化成公司的全氟磺酸高分子膜极性气体除湿装置,可在HCl气体环境中将空气露点从-30?降至-65?,该装置尤其适用于半导体制造业中各种极性气体的除湿。

15

16

膜分离实验装置

实验十 膜分离实验装置

一、实验目的

1(了解超滤膜分离的主要工艺设计参数。

2(了解液相膜分离技术的特点。

3(训练并掌握超滤膜分离的实验操作技术。

4(熟悉浓差极化、截流率、膜通量、膜污染等概念。

二、实验原理

膜分离是近数十年发展起来的一种新型分离技术。常规的膜分离是采用天然或人工合成的选择性透过膜作为分离介质,在浓度差、压力差或电位差等推动力的作用下,使原料中的溶质或溶剂选择性地透过膜而进行分离、分级、提纯或富集。通常原料一侧称为膜上游,透过一侧称为膜下游。膜分离法可以用于液-固(液体中的超细微粒)分离、液-液分离、气-气分离以及膜反应分离耦合和集成分离技术等方面。其中液-液分离包括水溶液体系、非水溶液体系、水溶胶体系以及含有微粒的液相体系的分离。不同的膜分离过程所使用的膜不同,而相应的推动力也不同。目前已经工业化的膜分离过程包括微滤(MF)、反渗透(RO)、纳滤(NF)、超滤(UF)、渗析(D)、电渗析(ED)、气体分离(GS)和渗透汽化(PV)等,而膜蒸馏(MD)、膜基萃取、膜基吸收、液膜、膜反应器和无机膜的应用等则是目前膜分离技术研究的热点。膜分离技术具有操作方便、设备紧凑、工作环境安全、节约能量和化学试剂等优点,因此在20世纪60年代,膜分离方法自出现后不久就很快在海水淡化工程中得到大规模的商业应用。目前除海水、苦咸水的大规模淡化以及纯水、超纯水的生产外,膜分离技术还在食品工业、医药工业、生物工程、石油、化学工业、环保工程等领域得到推广应用。

表10-1、各种膜分离方法的分离范围

超虑膜分离基本原理是在压力差推动下,利用膜孔的渗透和截留性质,使得不同组分得到分级或分离。超虑膜分离的工作效率以膜通量和物料截流率为衡量指标,两者与膜结构、体系性质以及操作条件等密切相关。影响膜分离的主要因素有:a、膜材料,指膜的亲疏水性和电荷性会影响膜与溶质之间的作用力大小;b、膜孔径,膜孔径的大小直接影响膜通量和膜的截流率,一般来说在不影响截流率的情况下尽可能选取膜孔径较大的膜,这样有利于提高膜通量;c、操作条件(压力和流量);另外料液本身的一些性质如溶液PH值、盐浓度、温度等都对膜通量和膜的截流率有较大的影响。

从动力学上讲,膜通量的一般形式:

?

式中,JV为膜通量,R为膜的过滤总阻力,Rm为膜自身的机械阻力,Rc为浓差极化阻力,Rf为膜污染阻力。

过滤时,由于筛分作用,料液中的部分大分子溶质会被膜截留,溶剂及小分子

溶质则能自由的透过膜,从而表现出超虑膜的选择性。被截留的溶质在膜表面出积聚,其浓度会逐渐上升,在浓度梯度的作用下,接近膜面的溶质又以相反方向向料液主体扩散,平衡状态时膜表面形成一溶质浓度分布的边界层,对溶剂等小分子物质的运动起阻碍作用,如图所示。这种现象称为膜的浓差极化,是一可逆过程。

膜污染是指处理物料中的微粒、胶体或大分子由于与膜存在物理化学相互作用或机械作用而引起的在膜表面或膜空内吸附和沉积造成膜孔径变小或孔堵塞,使膜通量的分离特性产生不可逆变化的现象。

膜分离单元操作装置的分离组件采用超滤中空纤维膜。当欲被分离的混合物料流过膜组件孔道时,某组分可穿过膜孔而被分离。通过测定料液浓度和流量可计算被分离物的脱除率、回收率及其他有关数据。当配置真空系统和其他部件后,可组成多功能膜分离装置,能进行膜渗透蒸发、超滤、反渗透等实验。

三、实验装置与流程

1(超滤膜分离实验装置:

超滤膜分离综合实验装置及流程示意图如图10-1所示。中空纤维超滤膜组件规格为:PS10截留分子量为10000,内压式,膜面积为0.1m,纯水通量为3,4L/h;PS50截留分2

子量为50000,超滤膜分离实验装置流程图

1-原料液水箱 2-循环泵 3-旁路调压阀1 4-阀2 5-膜组件PP100 6-浓缩液阀4 7-流量计阀5

8-透过液转子流量计 9-阀3 10-膜组件PS10 11-浓缩液阀6 12-反冲口 13-流量计阀

7 14-透过液转子流量计 15-压力表 16-透过液水箱 17-反冲洗管路 18-反冲洗阀门

本实验将PVA料液由输液泵输送,经粗滤器和精密过滤器过滤后经转子流量计计量后从下部进入到中空纤维超滤膜组件中,经过膜分离将PVA料液分为二股:一股是透过液——透过膜的稀溶液(主要由低分子量物质构成)经流量计计量后回到低浓度料液储罐(淡水箱);另一股是浓缩液——未透过膜的溶液(浓度高于料液,主要由大分子物质构成)经回到高浓度料液储罐(浓水箱)。

溶液中PVA的浓度采用分光光度计分析。

在进行一段时间实验以后,膜组件需要清洗。反冲洗时,只需向淡水箱中接入清水,打开反冲阀,其它操作与分离实验相同。

中空纤维膜组件容易被微生物侵蚀而损伤,故在不使用时应加入保护液。在本实验系统中,拆卸膜组件后加入保护液(1%,5%甲醛溶液)进行保护膜组件。

电源:~220V

功率:90W

最高工作温度:50?

最高工作压力:0.1MPa

2(纳滤、反渗透膜分离实验装置:

纳滤、反渗透膜分离综合实验装置及流程示意图如图2所示。纳滤膜组件:纯水通量为:12l/h,膜面积为0.4m,氯化钠脱盐率:40~60%,操作压力:0.6MPa;反渗透膜组件:纯水通量为:10l/h,膜面积为0.4m,脱盐率:90~97%,操作压

力:0.6MPa。

电源:~220V

泵电源:DC24V

功率:50W

? 最高工作温度:50

最高工作压力:

0.8MPa 22

图2 纳滤、反渗透膜分离实验装置流程图

1-原料液水箱 2-循环泵 3-旁路调压阀1 4-阀2 5-反渗透膜组件 6-浓缩液阀4 7-流量计阀5 8-透过液转子流量计 9-阀3 10-纳滤膜组件 11-浓缩液阀6 13-流量计阀7 14-透过液转

-压力表 16-透过液水箱 17-反冲洗管路 18-反冲洗阀门 子流量计 15

四、实验步骤

1、准备工作

(1)、配制1,5,的甲醛作为保护液;

(2)、配制1,的聚乙二醇溶液;

(3)、发色剂的配制:

?、A液:准确称取1.6000g次硝酸铋置于100ml容量瓶中,加冰乙酸20ml,全溶后用蒸馏水稀释至刻度,有效期半年。

?、B液准确碘化钾40.0000g置于100ml棕色容量瓶中,蒸馏水稀释至刻度。

?、Dragendoff试剂:量取A液、B液各5ml置于100ml棕色容量瓶中,加冰乙酸40ml,蒸馏水稀释至刻度,有效期半年。

?、醋酸缓冲溶液的配制:称取0.2mol/L醋酸纳溶液590ml及0.2mol/L冰乙酸溶液410ml置于1000ml容量瓶中,配制成PH值为4.8的醋酸缓冲溶液。

(4)、打开751型分光光度计预热;

(5)、用标准溶液测定工作曲线

用分析天平准确称取在60?下干燥4小时的聚乙二醇1.000g,精确到mg,溶于1000ml的容量瓶中,配制成溶液,分别吸取聚乙二醇溶液1.0、3.0、5.0、7.0、9.0ml溶于100ml的容量瓶内配制成浓度为10、30、50、70、90mg/L的标准溶液。再各准备量取25ml加入100ml容量瓶中,分别加入发色剂和醋酸缓冲溶液各10ml,稀释至刻度,放置15分钟后用1cm比色池用分光光度计测量光密度。以去离子水为空白,作标准曲线。

2、实验操作

(1)、用自来水清洗膜组件2,3次,洗去组件中的保护液。排尽清洗液,安装膜组件。

(2)、打开阀1,关闭阀2、阀3及反冲洗阀门。

(3)、将配制好的料液加入原料液水箱中,分析料液的初始浓度并记录。

(4)、开启电源,使泵正常运转,这时泵打循环水。

(5)、选择需要做实验的膜组件,打开相应的进口阀,如若选择做超滤膜分离中的1万分子量膜组件实验时,打开阀3。

(6)、组合调节阀门1、浓缩液阀门,调节膜组件的操作压力。超滤膜组件进口压力为0.04~0.07MPa;反渗透及纳滤为0.4~0.6MPa。

(7)、启动泵稳定运转5分钟后,分别取透过液和浓缩液样品,用分光光度计分析样品

中聚乙烯醇的浓度。然后改变流量,重复进行实验,共测1~3个流量。期间注意膜组件进口压力的变化情况,并做好记录,实验完毕后方可停泵。

(8)、清洗中空纤维膜组件。待膜组件中料液放尽之后,用自来水代替原料液,在较大流量下运转20分钟左右,清洗超滤膜组件中残余的原料液。

(9)、实验结束后,把膜组件拆卸下来,加入保护液至膜组件的2/3高度。然后密闭系统,避免保护液损失。

(10)、将分光光度计清洗干净,放在指定位置,切断电源。 (11)、实验结束后检查水、电是否关闭,确保所用系统水电关闭。

五、实验数据处理

1. 实验条件和数据记录如下

压强(表压): Mpa; 温度: ?

2. 数据处理

(1)、料液截留率

聚乙二醇的截留率R

C0

式中,C0为原料初始浓度,C1为透过液浓度。 (2)、透过液通量

V

式中,V为渗透液体积,S为膜面积,θ为实验时间。 (3)、浓缩因子

C0

式中,N为浓缩因子,C2为浓缩液浓度。

六、注意事项

1、泵启动之前一定要“灌泵”,即将泵体内充满液体。

2、样品取样方法:

从表面活性剂料液储罐中用移液管吸取5mL浓缩液配成100mL溶液;同时在

透过液出口端和浓缩液出口端分别用100mL烧杯接取透过液和浓缩液各约50mL,然后用移液管从烧杯中吸取透过液10mL、浓缩液5mL分别配成100mL溶液。烧杯中剩余的透过液和浓缩液全部倒入表面活性剂料液储罐中,充分混匀后,随后进行下一个流量实验。

3、分析方法:

PVA浓度的测定方法是先用发色剂使PVA显色,然后用分光光度计测定。

首先测定工作曲线,然后测定浓度。吸收波长为690nm。具体操作步聚为:取定量中性或微酸性的PVA溶液加入到50mL的容量瓶中,加入8mL发色剂,然后用蒸馏水稀释至标线,摇匀并放置15min后,测定溶液吸光度,经查标准工作曲线即可得到PVA溶液的浓度。

4、进行实验前必须将保护液从膜组件中放出,然后用自来水认真清洗,除掉保护液;实验后,也必须用自来水认真清洗膜组件,洗掉膜组件中的PVA,然后加入保护液。加入保护液的目的是为了防止系统生菌和膜组件干燥而影响分离性能。

5、若长时间不用实验装置,应将膜组件拆下,用去离子水清洗后加上保护液保护膜组件。

5、受膜组件工作条件限制,实验操作压力须严格控制:建议操作压力不超过

?,PH值为2,13。 0.10MPa,工作温度不超过45

七、思考题

1(请简要说明超滤膜分离的基本机理。

2(超滤组件长期不用时,为何要加保护液,

3(在实验中,如果操作压力过高会有什么后果,

4(提高料液的温度对膜通量有什么影响,

段子审核管理_KDD172

段子审核管理_KDD172