范文一:聚合物拉伸性能测试

实验 10 聚合物拉伸性能测试

一、实验目的

1.绘制聚合物的应力-应变曲线,测定其屈服强度、拉伸强度、断裂强度 和断裂伸长率。

2.观察不同聚合物的拉伸特征;了解测试条件对测试结果的影响。

3.熟悉电子拉力机原理以及使用方法。

二、实验原理 拉伸性能是聚合物力学性能中最重要、最基本的性能之一。拉伸性

能的好坏,

可以通过拉伸实验来检验。 拉伸实验是在规定的试验温度、湿度和速度条件

下,对标准试样沿纵轴方向

施加静态拉伸负荷,直到试样被拉断为止。用于聚合物应力—应变曲线测定的电 子拉力机是将试样上施加的载荷、形变通过压力传感器和形变测量装置转变成电 信号记录下来,经计算机处理后,测绘出试样在拉伸变形过程中的拉伸应力—应 变曲线。从应力—应变曲线上可得到材料的各项拉伸性能指标值:如拉伸强度、 拉伸断裂应力、拉伸屈服应力、偏置屈服应力、拉伸弹性模量、断裂伸长率等。 通过拉伸试验提供的数据,可对高分子材料的拉伸性能做出评价,从而为产质量 控制,按技术要求验收或拒收产品,研究、开发与工程设计及其他目的提供参考。

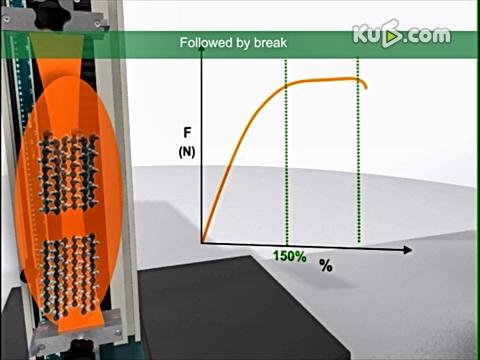

应力—应变曲线一般分两个部分:弹性变形区和塑性变形区。在弹性变形区 域,材料发生可完全恢复的弹性变形,应力与应变呈线性关系,符合虎克定律。 在塑性变形区,形变是不可逆的塑性形变,应力和应变增加不再呈正比关系,最 后出现断裂。

不同的高聚物材料、不同的测定条件,分别呈现不同的应力-应变行为。根 据应力—应变曲线的形状,目前大致可归纳成五种类型,如图 10—1 所示。

(1)软而弱 拉伸强度低,弹性模量小,且伸长率也不大。如溶胀的凝胶 等。

(2)硬而脆

拉伸强度和弹性模量较大,断裂伸长率小。如聚苯乙烯等。

(3)硬而强 拉伸强度和弹性模量较大,且有适当的伸长率。如硬聚氯乙

烯等。

(4)软而韧 断裂伸长率大.拉伸强度也较高,但弹性模量低。如天然橡 胶、顺丁橡胶等。

(5)硬而韧 弹性模量大、拉伸强度和断裂伸长率也大。如聚对苯二甲酸 乙二醇酯、尼龙等。

由以上 5 种类型的应力—应变曲线,可以看出不同聚合物的断裂过程。

图 10-1 聚合物的拉伸应力-应变曲线类型

影响聚合物拉伸强度的因素:

(1)高聚物的结构和组成 聚合物的相对分子质量及其分布、取代基、交 联、结晶和取向是决定其机械强度的主要内在因素;通过在聚合物中添加填料, 采用共聚和共混方式来改变高聚物的组成可以达到提高聚合物的拉伸强度的目 的。

(2)实验状态 拉伸实验是用标准形状的试样,在规定的标准化状态下测 定聚合物的拉伸性能。标准化状态包括:试样制备、状态调节、实验环境和实验 条件等。这些因素都将直接影响实验结果。现仅就试样制备、拉伸速度、温度的 影响阐述如下:

A.在试样制备过程中,由于混料及塑化不均,引进微小气泡或各种杂质, 在加工过程中留下来的各种痕迹如裂缝、结构不均匀的细纹、凹陷、真空泡等, 这些缺陷都会使材料强度降低。

B. 拉伸速度和环境温度对拉伸强度有着非常重要的影响。塑料属于粘弹性 材料,其应力松弛过程对拉伸速度和环境温度非常敏感。当低速拉伸时,分子链

来得及位移、重排,呈现韧性行为,表现为拉伸强度减小,而断裂伸长率增大。

高速拉伸时,高分子链段的运动跟不上外力作用速度,呈现脆性行为,表现为拉 伸强度增大,断裂伸长率减小。由于聚合物品种繁多,不同的聚合物对拉伸速度 的敏感不同。硬而脆的聚合物对拉伸速度比较敏感,一般采用较低的拉伸速度。 韧性塑料对拉伸速度的敏感性小,一般采用较高的拉伸速度,以缩短实验周期, 提高效率。不同品种的聚合物可根据国家规定的试验速度范围选择适合的拉伸速 度进行实验(GB/T1040-92)。高分子材料的力学性能表现出对温度的依赖性, 随着温度的升高,拉伸强度降低,而断裂伸长则随温度升高而增大。因此实验要 求在规定的温度下进行。

一些重要聚合物材料的拉伸强度和断裂伸长率如表 10-1 所示。

表 10-1 聚合物拉伸强度和断裂伸长率

聚合物

性质 硬质 耐冲击性 耐燃性

玻璃纤维填充(20~40%)

中密度 低密度 超高分子量

拉伸强度/(×10N/m)

420~530 110~490 320~530 350~420 600~1340 220~390 80~250 40~160 180~250 100~200 420~1020 700~830 910~1760 770~840 160~200 560~670 840~1760

纤维素充填 玻璃纤维充填

390~920 700~1400

断裂伸长率/% 40~80 2.0~90 5.0~60.0 5.0~25.0 2.5~3.0 20~1300 500~600 90~800 300~500 550~900 2.0~3.6 200~300

3 60~300 4~5 100~130 0.9~5.0 0.5~1.0

4

PVC PS

ABS

PE EVA PP PA-6 PA-66 PC 尿素树脂 环氧树脂

(30~35%) 非增强 玻璃玻璃纤维充填(33%) 非40%)

1.仪器

(1)拉力试验机 图 10-2 所示。

(2)游标卡尺。

任何能满足实验要求的、具有多种拉伸速率的拉力试

验机均可使用。本次实验采用 CMT 系列微机控制电子拉力试验机,基本结构如

图 10-2 微机控制电子拉力试验机

1-伺服器 2-伺服电机 3-传动系统 4-压缩下压板 5-弯曲装置 6-弯曲压头

7-移动横梁 8-拉伸楔形夹具 9-位移传感器 10-固定挡圈 11-滚珠丝杠

12-电子引伸计 13-可调挡圈 14-手动控制盒 15-限位碰块 16-力传感器

17-可调挡圈 18-固定挡圈 19-急停开关 20-电源开关

21-减速机 22-连轴器 23-电器系统(微处理器)

2.试样

拉伸实验共有 4 种类型的试样:Ⅰ型试样(双铲型);Ⅱ型试样(哑铃型); 型试样(8 字型);型试样(长条型)。不同的材料优选的试样类型及相关条件及 试样的类型和尺寸参照 GB/T1040-92 执行。

本次实验材料为聚丙烯(PP),试样采用 I 型试样(如图 10-3),每组试样不 少于 5 个,尺寸及公差参考表 10-2,是由多型腔模具注射成型获得。试样要求表

面平整,无气泡、裂纹、分层、伤痕等缺陷。

图 10-3 Ⅰ型试样

表 10-2 Ⅰ型试样尺寸及公差

四、准备工作

1.试样的制备和外观检查,按 GB1039-92 规定进行;试样的状态调节和 实验环境按 GB2918 规定执行。

2.试样编号,测量试样工作部分的宽度和厚度,精确至 0.01 mm。每个试 样测量三点,取算术平均值。

3.在试样中间平行部分做标线,标明标距G0,此标线对测试结果不应有影 响。

4.熟悉电子拉力实验机的结构,操作规程和注意事项。

五、实验步骤

1.开机:试验机——打印机——计算机。

2.进入试验软件,选择好联机方向,选择正确的通讯口,选择对应的传感 器及引伸计后联机;

3.检查夹具,根据实际情况(主要是试样的长度及夹具的间距)设置好限 位装置;在试验软件内选择相应的试验方案,进入试验窗口,输入“用户参数”;

4.夹持试样,夹具夹持试样时,要使试样纵轴与上、下夹具中心线相重合, 并且要松紧适宜,以防止试样滑脱或断在夹具内;

5.点击“运行”,开始自动试验; 6.试片拉断后,打开夹具取出试片;

7.重复 3~6 步骤,进行其余样条的测试。若试样断裂在中间平行部分之 外时,此试样作废,另取试样补做;

8.试验自动结束后,软件显示试验结果;点击“用户报告”,打印试验报告。

六、数据处理

1.拉伸强度或拉伸断裂应力或拉伸屈服应力(MPa)

pσ t

bd

(10-1)

式中 p-最大负荷或断裂负荷或屈服负荷,N;

b-试样工作部分宽度,mm; d-试样工作部分厚度,mm。

各应力值在拉伸应力-应变曲线上的位置如图 10-4 所示。 2.断裂伸长率εt(%):

ε t L ? LL0

(10-2)

式中 L-试样原始标距,mm;

L0-试样断裂时标线间距离,mm。 计算结果以算术平均值表示,σ取三位有效数值,εt取二位有效数值。

t

图 10-4 拉伸应力-应变曲线

σt1-拉伸强度 ε

t1-拉伸时的应变 σt2-断裂应力 εt2-断裂时的应变;

σt3-屈服应力 ε

t3-屈服时的应变

A-脆性材料 B-具有屈服点的韧性材料 C-无屈服点的韧性材料

七、注意事项 微机控制电电子拉力试验机属精密设备,在操作材料试验机时,

务必遵守操

作规程,精力集中,认真负责。

1.每次设备开机后要预热 10min,待系统稳定后,才可进行实验工作;如 果刚关机,需要再开机,至少保证 1min 的间隔时间。任何时候都不能带电插拔 电源线和信号线,否则很容易损坏电气控制部分。

2.试验开始前,一定要调整好限位挡圈,以免操作失误损坏力值传感器。 3.试验过程中,不能远离试验机。

4.试验过程中,除停止键和急停开关外,不要按控制盒上的其它按键,否 则会影响试验。

5.试验结束后,一定要关闭所有电源。

范文二:4.聚合物拉伸性能测试

聚合物拉伸性能测试

一、实验目的

(1)绘制聚合物的应力-应变曲线,测定其屈服强度、拉伸强度、断裂强度和断裂伸长率; (2)观察不同聚合物的拉伸特征;了解测试条件对测试结果的影响;

(3)熟悉电子拉力机原理及使用方法。

二、实验原理

拉伸性能是聚合物力学性能中最重要、最基本的性能之一。拉伸性能的好坏,可以通过拉伸实验来检验。

拉伸实验是在规定的试验温度、湿度和速度条件下,对标准试样沿纵轴方向施加静态拉伸负荷,直到试样被拉断为止。用于聚合物应力-应变曲线测定的电子拉力机是将试样上施加的载荷、形变通过压力传感器和形变测量装置转变成点信号记录下来,经计算机处理后,测绘出试样在拉伸变形过程中的拉伸应力-应变曲线。从应力-应变曲线上可得到材料的各项拉伸性能指标:如拉伸强度、拉伸断裂应力、拉伸屈服应力、偏置屈服应力、拉伸弹性模量、断裂伸长率等。通过拉伸试验提供的数据,可对高分子材料的拉伸性能做出评价,从而为质量控制,按技术要求验收或拒收产品,研究、开发与工程设计及其他项目提供参考。 三、仪器与样品

1( 仪器

(1)拉力试验机 任何能满足实验要求的、具有多种拉伸速率的拉力试验机均可使用。本次实验采用SANS系列微机控制电子拉力试验机。

(2)游标卡尺。

2( 试样

本次实验材料为(七种材料),试样哑铃型试样。

四、实验步骤

(1)开机:试验机,打印机,计算机。

(2)进入试验软件,选择好联机方向,选择正确的通讯口,选择对应的传感器及引伸仪后联机;

(3)检查夹具,根据实际情况(主要是试样的长度及夹具的间距)设置好限位装置;在试验软件内选择相应的试验方案,进入试验窗口,如数“用户参数”;

(4)夹持试样,夹具夹持试样时,要使试样纵轴与上、下夹具中心线相重合,并且要松紧适宜,以防止试样滑脱或断在夹具内;

(5)点击“运行”,开始自动试验;

(6)试片拉断后,打开夹具取出试片;

(7) 试验自动结束后,软件显示试验结果;点击“用户报告”,打印试验报告。 五、注意事项

微机控制电子拉力试验机属精密设备,在操作材料试验机时,务必遵守操作规程,精力集中,认真负责。

(1)每次设备开机后要预热10min,待系统稳定后,才可进行实验工作;如果刚关机,需要再开机,至少保证1min的间隔时间。任何时候都不能带电插拨电源线和信号线,否则很容易损坏电气控制部分。

(2)试验开始前,一定要调整好限位档圈,以免操作失误损坏力值传感器。 (3)试验过程中,不能远离试验机。

(4)试验过程中,除停止键和急停开关外,不要控制盒上的其他按键,否则会影响试验。 (5)试验结束后,一定要关闭所有电源。

范文三:实验十二 聚合物拉伸性能测试

实验十二 聚合物拉伸性能测试

一、实验目的

(1)熟悉电子力学试验机的原理及使用方法;

(2)绘制聚合物的应力-应变曲线,测定其拉伸强度、断裂强度和断裂伸长率。

二、实验原理

拉伸性能是聚合物力学性能中最重要、最基本的性能之一。拉伸性能的好坏,可以通过拉伸试验来检验。

拉伸试验是在规定的试验温度、湿度和速度条件下,对标准试样盐纵轴方向施加静态拉伸负荷,直至试样被拉断为止。用于聚合物应力—应变曲线测定的电子拉力机是将试样上施加的载荷、形变通过压力传感器和形变测量装置转变成电信号记录下来,经计算机处理后,测绘处试样在拉伸形变过程中的应力-应变曲线。从应力-应变曲线上可得到材料的各项拉伸性能指标值:如拉伸强度、拉伸断裂应力、拉伸屈服应力、拉伸弹性模量、断裂伸长率等。通过拉伸试验提供的数据,可对高分子材料的拉伸性能做出评价,从而为质量控制,研究、开发与工程设计及其他项目提供参考。

应力-应变曲线一般分为两个部分:弹性变形区和塑性变形区。在弹性变形区,材料发生可完全恢复的弹性变形,应力与应变呈线性关系,符合胡克定律。在塑性变形区,形变是不可逆的塑性形变,应力和应变增加不再呈正比关系,最后出现断裂。图12-1为典型的聚合物拉伸应力-应变曲线。

图12-1 典型的聚合物拉伸应力—应变曲线

不同的高聚物材料、不同的测定条件,分别呈现不同的应力-应变行为。根据应力-应变曲线的形状,目前可大致归纳为五种类型,如图12-2所示。

(1)软而韧 拉伸强度低,弹性模量小,且伸长率也不大,如溶胀的凝胶等。

(2)硬而脆 拉伸强度和弹性模量较大,断裂伸长率小,如聚苯乙烯等。

(3)硬而强 拉伸强度和弹性模量较大,且有适当的伸长率,如硬聚氯乙烯等。

(4)软而韧 断裂伸长率大,拉伸强度也较高,但弹性模量低,如天然橡胶、顺丁橡胶等。

(5)硬而韧 弹性模量大、拉伸强度和断裂伸长率也大,如聚对苯二甲酸乙二醇酯、尼龙等。

图12-2 聚合物的拉伸应力—应变曲线

三、实验仪器设备和样品

1. 仪器

(1)拉力试验机 任何满足实验要求的、具有多种拉伸速率的拉力试验机均可使用。本次采用深圳新三思CMT-5504型万能力学试验机,基本结构如图12-3所示。

(2)游标卡尺。

图12-3 微机控制电子拉力试验机

2. 试样

本次试验材料为聚丙烯(PP ),每组试样不少于5个,试样要求表面平整、无气泡、裂纹、分层等缺陷。

四、实验步骤

1. 开机:试验机—计算机。

2. 进入实验软件,选择好联机方向,选择正确的通讯口,选择对应的传感器和引伸计后联机;

3. 检查夹具,根据实际情况(主要是试样的长度及夹具的间距)设置好限位装置;在试验软件内选择相应的实验方案,进入试验窗口,输入“用户参数”;

4. 夹持试样。夹具夹持试样时,要使试样纵轴与上、下夹具中心线相重合,并且要松紧适宜,以防止试样滑脱或断在夹具内;

5. 将“最大力”和“位移”清零,然后点击“运行”,开始自动实验;

6. 试样拉断后,打开夹具,取出试样

7. 重复步骤3~6,进行其余样条的测试。若试样断裂在中间平行部分之外时,此试样作废,另取试样补做;

8. 试验结束后,关闭试验机和电脑,关掉电源。

五、数据处理

(1)拉伸强度或拉伸断裂应力或拉伸屈服应力(MPa )

p t = bd

式中 p ——最大负荷或断裂负荷或屈服负荷,N ;

b ——试样工作部分宽度,mm ;

d ——试样工作部分厚度,mm 。

(2)断裂伸长率εt (%):

L -L 0εt = L 0

式中 L ——试样拉伸至断裂时的长度,mm ;

L 0——试样原始标距,mm 。

计算结果以算数平均值表示,σt 取三位有效数字,εt 取两位有效数字。

六、注意事项

微机控制电子拉力机属于精密设备,在操作过程中,务必遵守操作规程,精力集中,认真负责。

(1)每次设备开机后预热10min ,待系统稳定后,才可以进行试验。任何时候都不能带电电源线和信号线,否则很容易损坏电气控制部分。

(2)实验开始前,一定要调整好限位挡圈,以免操作失误损坏传感器。

(3)试验过程中,不能远离试验机。

(4)实验过程中,除停止键和急停开关外,不要按控制盒上的其他按键,否则会影响试验。

(5)试验结束后,一定要关闭所有电源。

七、思考题

影响聚合物拉伸强度的主要因素有哪些?请简要分析。

范文四:拉伸强度与屈服强度 聚合物拉伸性能测试

导读:就爱阅读网友为您分享以下“聚合物拉伸性能测试”的资讯,希望对您有所帮助,感谢您对92to.com的支持!

实验10 聚合物拉伸性能测试

一、实验目的

1( 绘制聚合物的应力,应变曲线,测定其屈服强度、拉伸强度、断裂强度和断裂伸长率。

2( 观察不同聚合物的拉伸特征;了解测试条件对测试结果的影响。 3( 熟悉电子拉力机原理以及使用方法。

二、实验原理

1

拉伸性能是聚合物力学性能中最重要、最基本的性能之一。拉伸性能的好坏,可以通过拉伸实验来检验。

拉伸实验是在规定的试验温度、湿度和速度条件下,对标准试样沿纵轴方向施加静态拉伸负荷,直到试样被拉断为止。用于聚合物应力—应变曲线测定的电子拉力机是将试样上施加的载荷、形变通过压力传感器和形变测量装置转变成电信号记录下来,经计算机处理后,测绘出试样在拉伸变形过程中的拉伸应力—应变曲线。从应力—应变曲线上可得到材料的各项拉伸性能指标值:如拉伸强度、拉伸断裂应力、拉伸屈服应力、偏置屈服应力、拉伸弹性模量、断裂伸长率等。通过拉伸试验提供的数据,可对高分子材料的拉伸性能做出评价,从而为产质量控制,按技术要求验收或拒收产品,研究、开发与工程设计及其他目的提供参考。

应力—应变曲线一般分两个部分:弹性变形区和塑性变形区。在弹性变形区域,材料发生可完全恢复的弹性变形,应力与应变呈线性关系,符合虎克定律。在塑性变形区,形变是不可逆的塑性形变,应力和应变增加不再呈正比关系,最后出现断裂。

不同的高聚物材料、不同的测定条件,分别呈现不同的应力

2

,应变行为。根据应力—应变曲线的形状,目前大致可归纳成五种类型,如图10—1所示。

(1)软而弱 拉伸强度低,弹性模量小,且伸长率也不大。如溶胀的凝胶等。

(2)硬而脆 拉伸强度和弹性模量较大,断裂伸长率小。如聚苯乙烯等。 (3)硬而强 拉伸强度和弹性模量较大,且有适当的伸长率。如硬聚氯乙

烯等。

(4)软而韧 断裂伸长率大(拉伸强度也较高,但弹性模量低。如天然橡胶、顺丁橡胶等。

(5)硬而韧 弹性模量大、拉伸强度和断裂伸长率也大。如聚对苯二甲酸乙二醇酯、尼龙等。

由以上5种类型的应力—应变曲线,可以看出不同聚合物的断裂过程。

3

图10,1 聚合物的拉伸应力,应变曲线类型

影响聚合物拉伸强度的因素:

(1)高聚物的结构和组成 聚合物的相对分子质量及其分布、取代基、交联、结晶和取向是决定其机械强度的主要内在因素;通过在聚合物中添加填料,采用共聚和共混方式来改变高聚物的组成可以达到提高聚合物的拉伸强度的目的。

(2)实验状态 拉伸实验是用标准形状的试样,在规定的标准化状态下测定聚合物的拉伸性能。标准化状态包括:试样制备、状态调节、实验环境和实验条件等。这些因素都将直接影响实验结果。现仅就试样制备、拉伸速度、温度的影响阐述如下:

A(在试样制备过程中,由于混料及塑化不均,引进微小气泡或各种杂质,在加工过程中留下来的各种痕迹如裂缝、结构不均匀的细纹、凹陷、真空泡等,这些缺陷都会使材料强度降低。

B. 拉伸速度和环境温度对拉伸强度有着非常重要的影响。

4

塑料属于粘弹性材料,其应力松弛过程对拉伸速度和环境温度非常敏感。当低速拉伸时,分子链

来得及位移、重排,呈现韧性行为,表现为拉伸强度减小,而断裂伸长率增大。高速拉伸时,高分子链段的运动跟不上外力作用速度,呈现脆性行为,表现为拉伸强度增大,断裂伸长率减小。由于聚合物品种繁多,不同的聚合物对拉伸速度的敏感不同。硬而脆的聚合物对拉伸速度比较敏感,一般采用较低的拉伸速度。韧性塑料对拉伸速度的敏感性小,一般采用较高的拉伸速度,以缩短实验周期,提高效率。不同品种的聚合物可根据国家规定的试验速度范围选择适合的拉伸速度进行实验(GB/T1040-92)。高分子材料的力学性能表现出对温度的依赖性,随着温度的升高,拉伸强度降低,而断裂伸长则随温度升高而增大。因此实验要求在规定的温度下进行。

一些重要聚合物材料的拉伸强度和断裂伸长率如表10,1所示。

表10,1 聚合物拉伸强度和断裂伸长率

聚合物 PVC PS

5

性质 一般用

耐冲击性

耐冲击性 耐燃性

玻璃纤维填充(20,40,)

高密度 中密度 低密度 超高分子量

非增强

玻璃纤维填充(30,35,)非增强

玻璃纤维充填(33,) 非增强

玻璃纤维充填(33,) 非增强

玻璃纤维充填(10,40,)

6

拉伸强度/(×105N/m2)

350,840 110,490 320,530 350,420 600,1340 220,390 80,250 40,160 180,250 300,390 420,1020 700,830 910,1760 770,840 160,200 560,670 840,1760

断裂伸长率/, 1.0,2.5 2.0,90 5.0,60.0 5.0,25.0 2.5,3.0 20,1300 500,600 90,800 300,500 200,700 2.0,3.6 200,300

3 60,300 4,5 100,130 0.9,5.0

硬质 420,530 40,80

ABS

PE

EVA PP PA-6 PA-66 PC 尿素树脂 环氧树脂

100,200 550,900

7

纤维素充填 390,920 0.5,1.0

玻璃纤维充填 700,1400 4

三、仪器与样品

1(仪器

(1)拉力试验机 任何能满足实验要求的、具有多种拉伸速率的拉力试验机均可使用。本次实验采用CMT系列微机控制电子拉力试验机,基本结构如图10-2所示。 (2)游标卡尺。

8

范文五:聚合物冲击性能测试

实验11 聚合物冲击性能测试

一、实验目的

1.测定聚合物的冲击强度,了解其对制品使用的重要性;

2.熟悉聚合物的冲击性能测试的原理,掌握摆锤式冲击试验机操作方法;

3.掌握实验结果处理方法,了解测试条件对测定结果的影响。

二、实验原理

冲击性能实验是在冲击负荷的作用下测定材料的冲击强度。在实验中,对聚合物试样施加一次冲击负荷使试样破坏,记录下试样破坏时或过程中试样单位截面积所吸收的能量,即得到冲击强度。由于聚合物的制备方法和本身结构的不同,它们的冲击强度也各不相同。在工程应用上,冲击强度是一项重要的性能指标,通过抗冲击试验,可以评价聚合物在高速冲击状态下抵抗冲击的能力或判断聚合物的脆性和韧性程度。

冲击试验的方法很多,根据实验温度可分为常温冲击、低温冲击和高温冲击三种,依据试样的受力状态,可分为摆锤式弯曲冲击(包括简支梁冲击GB1043和悬臂梁冲击GB1843)、拉伸冲击、扭转冲击和剪切冲击;依据采用的能量和冲击次数,可分为大能量的一次冲击(简称一次冲击试验或落锤冲击实验GB11548)和小能量的多次冲击实验(简称多次冲击实验)。不同材料或不同用途可选择不同的冲击试验方法,由于各种试验方法中试样受力形式和冲击物的几何形状不一样,不同的试验方法所测得的冲击强度结果不能相互比较。

摆锤式弯曲冲击实验方法由于比较简单易行,在控制产品质量和比较制品韧性时是一种经常使用的测试方法。这里介绍摆锤式弯曲冲击(简支梁冲击和悬臂梁冲击)试验机的工作原理,如图11-1所示。

实验时摆锤挂在机架的扬臂上,摆锤杆的中心线与通过摆锤杆轴中心的铅垂线成一角度为α的扬角,此时摆锤具有一定的位能;然后让摆锤自由落下,在它摆到最低点的瞬间其位能转变为动能;随着试样断裂成两部分,消耗了摆锤的冲

β为其升角。击能并使其大大减速;摆锤的剩余能量使摆锤继续升高至一定高度,

如以W表示摆锤的重量,l为摆锤杆的长度,则摆锤的初始功A0为:

A0=Wl(1?cosα) (11-1)

若考虑冲断试样时克服的空气阻力和试样断裂而飞出时所消耗的功,根据能量守恒定律,可用式(11-2)表示:

A0=Wl(1+cosβ)+A+Aa+Aβ+12mv (11-2) 2

通常,式(11-2)后三项都忽略不计,则可简单地把试样断裂时所消耗的功表示为:

A0=Wl(cosβ?cosα) (11-3)

式中除β角外均为已知数,因此,根据摆锤冲断试样后的升角β的数值即可从读数盘直接读取冲断试样时所消耗功的数值。

图11-1 摆锤式冲击试验机的工作原理

1-摆锤 2-扬臂 3-机架 4-试样

简支梁冲击试验是使用已知能量的摆锤一次性冲击支承成水平梁的试样并使之破坏,冲击线应位于两支座(试样)的正中间,被测试样若为缺口试样,则冲击线应正对缺口(参考图11-2);悬臂梁冲击试验则由已知能量的摆锤一次性冲击垂直固定成悬臂梁的试样的自由端,摆锤的冲击线与试样的夹具和试样缺口的中心线相隔一定距离(参考图11-3)。根据摆锤的冲击前初始能量与冲击后摆锤的剩余能量之差,确定试样在破坏时所吸收的冲击能量,冲击能量除以冲击截面积,就得到试样的单位截面积所吸收的冲击能量,即冲击强度。

通常,冲击性能实验对聚合物的缺陷很敏感,而且影响因素也很多,聚合物

的冲击强度常受到实验温度、环境湿度、冲击速度、试样几何尺寸,缺口半径以及缺口加工方法、试样夹持力等影响,因此冲击性能测试是一种操作简单而影响因素较复杂的实验,在实验过程中不可忽视上述各有关因素的影响,一般应在实验方法规定的条件下进行冲击性能的测定。

三、仪器与样品

1.实验仪器

(1)简支梁冲击实验机 其基本构造有三部分,即机架部分、摆锤冲击部分和指示系统部分组成;

(2)悬臂梁冲击实验机;

(3)游标卡尺。

2.试样

试样材料可采用PP、PE、PS、硬质PVC等;简支梁冲击试样类型及尺寸和缺口类型与尺寸参照GB/T1043-93执行;悬臂梁冲击试样类型及尺寸和缺口类型与尺寸参照GB/T1843-96执行。

本次实验采用多型腔模具注射成型的PP长条试样作为无缺口试样,在PP长条试样厚度方向上用机械加工方法铣出缺口作为缺口冲击试样。每组试样不少于5个。试样要求表面平整,无气泡、裂纹、分层、伤痕等缺陷。

四、准备工作

1.试样的制备和外观检查,按GB1043-93规定进行;试样的状态调节和实验环境按GB2918 规定执行。

2.试样编号,对于无缺口试样,分别测量试样中部边缘和试样端部中心位置的宽度和厚度,并取其平均值为试样的宽度和厚度,准确至0.02mm;缺口试样应测量缺口处的剩余厚度,测量时应在缺口两端各测一次,取其算术平均值。

3.熟悉冲击试验机,检查机座是否水平。

4.检查冲击试验机是否有规定的冲击速度,并根据试样破坏时所需的能量选择试验机摆锤,使消耗的能量在摆锤总能量的10~85%内。若符合这一能量范围的不止一个摆锤时,应该用最大能量的摆锤。

5.调节能量度盘指针零点,使它在摆锤处于起始位置时与主动针接触。进行空白实验,保证总摩擦损失不超过摆锤冲击试验机特性参数的规定,否则进行冲击试验机的校准。

五、实验步骤

1.简支梁冲击实验

(1)根据试样尺寸,进行实验机样条跨度L的调节,跨度数值根据试样类型进行选择,参照GB1043-93执行。

(2)抬起并锁住摆锤,将试样按规定放置在两块撑块上,将面紧贴在直角支座的垂直面上,使冲击刀刃对准试样中心,缺口试样刀刃对准缺口背向的中心位置(如图11-2)。

图11-2 简支梁冲击实验中冲击刀刃、试样和支座的相互关系

1-试样 2-冲击方向 3-冲击瞬间摆锤位置

4-下支座 5-冲击刀刃 6-支撑块

(3)将指针拨至满量程位置。

(4)扳动手柄抓钩,平稳释放摆锤,从能量度盘上读取试样吸收的冲击能量并记录。

(5)试样可能会有三种破坏类型,完全破坏(指经过一次冲击使试样分成两段或几段);部分破坏(指一种不完全破坏,即无缺口试样或缺口试样的横断面至少断开90%的破坏);无破坏(指一种不完全破坏,即无缺口试样或缺口试样的横断面断开部分小于90%的破坏)。对于同种材料,如果可以观察到一种以上的破坏类型,须在报告中标明其破坏类型。试样无破坏的应不取冲击值,实验

记录为不破坏或NB;试样完全破坏或部分破坏的可以取值,计算平均冲击值,并记录部分破坏试样的破坏百分数。不同破坏类型的结果不能进行比较。

2.悬臂梁冲击实验

(1)按准备工作要求进行完试样测量和冲击试验机的检查之后,抬起并锁住摆锤,把试样放在虎钳中,按图11-3所示夹住试样(也称正置试样冲击);测定缺口试样时,缺口应在摆锤冲击刃的一边。

图11-3 虎钳支座、缺口试样及冲刃位置图(单位mm)

1-虎钳固定夹具 2-试样 3-冲击刃 4-虎钳可动夹具

(2)释放摆锤,记录试样所吸收的冲击能,并对其摩擦损失等进行修正。

(3)试样可能会有四种破坏类型,完全破坏(试样断裂成两段或多段)、 铰链破坏(断裂的试样由没有刚性的很薄表皮连在一起的一种不完全破坏)、部分破坏(除铰链破坏以外的不完全破坏)、无破坏(指试样未破坏,只产生弯曲变形并有应力发白现象的产生)。测得的完全破坏和铰链破坏的值用以计算平均值。在部分破坏时,如果要求部分破坏的值,则以字母P表示。完全不破坏时以NB表示,不报告数值。

(4)在同一样品中,如果有部分破坏和完全破坏或铰链破坏时,应报告每种破坏类型的算术平均值。

六、数据处理与记录

1.无缺口试样简支梁冲击强度α(kJ/m2)

α=A ×103 (11-4)b?d

式中 A-试样吸收的冲击能量,J;

记录为不破坏或NB;试样完全破坏或部分破坏的可以取值,计算平均冲击值,并记录部分破坏试样的破坏百分数。不同破坏类型的结果不能进行比较。

2.悬臂梁冲击实验

(1)按准备工作要求进行完试样测量和冲击试验机的检查之后,抬起并锁住摆锤,把试样放在虎钳中,按图11-3所示夹住试样(也称正置试样冲击);测定缺口试样时,缺口应在摆锤冲击刃的一边。

图11-3 虎钳支座、缺口试样及冲刃位置图(单位mm)

1-虎钳固定夹具 2-试样 3-冲击刃 4-虎钳可动夹具

(2)释放摆锤,记录试样所吸收的冲击能,并对其摩擦损失等进行修正。

(3)试样可能会有四种破坏类型,完全破坏(试样断裂成两段或多段)、 铰链破坏(断裂的试样由没有刚性的很薄表皮连在一起的一种不完全破坏)、部分破坏(除铰链破坏以外的不完全破坏)、无破坏(指试样未破坏,只产生弯曲变形并有应力发白现象的产生)。测得的完全破坏和铰链破坏的值用以计算平均值。在部分破坏时,如果要求部分破坏的值,则以字母P表示。完全不破坏时以NB表示,不报告数值。

(4)在同一样品中,如果有部分破坏和完全破坏或铰链破坏时,应报告每种破坏类型的算术平均值。

六、数据处理与记录

1.无缺口试样简支梁冲击强度α(kJ/m2)

α=A ×103 (11-4)b?d

式中 A-试样吸收的冲击能量,J;

b-试样宽度,mm;

d-试样厚度,mm。

2.缺口试样简支梁冲击强度αk(kJ/m2)

αk=Ak×103 (11-5) b?dk

式中 Ak-缺口试样吸收的冲击能量,J;

b-试样宽度,mm;

dk-缺口试样缺口处剩余厚度,mm。

3.无缺口试样悬臂梁冲击强度αiu(kJ/m2)

αiu=Wiu×103 (11-6) b?h

式中 Wiu-破坏试样所吸收并经过修正后的能量,J;

b-试样宽度,mm;

h-试样厚度,mm。

4.缺口试样悬臂梁冲击强度αiN

αiN=WiN

bN?h×103 (11-4)

式中 W iN-破坏试样所吸收并经修正后的能量,J;

bN-试样缺口处剩余宽度,mm;

h-试样厚度,mm。

七、注意事项

1.摆锤举起后,人体各部分都不要伸到重锤下面及摆锤起始处,冲击实验时注意避免样条碎块伤人。

2.扳手柄时,用力适当,切忌过猛。

最光阴丶

最光阴丶