范文一:喷嘴挡板式伺服阀比较

射流管式电液伺服阀与喷嘴挡板式电液伺服阀比较

黄增 方群 王学星

(中国船舶重工集团公司第七O 四研究所 上海 200072)

摘 要:射流管式电液伺服阀与喷嘴挡板式电液伺服阀是目前

世界上运用最普遍的典型两级流量控制伺服阀。该文对两种阀的结

构、工作原理及特点作了比较与介绍。并着重分析了射流管式伺服阀

在可靠性及工作性能方面的一些优势。

关键词:射流管、喷嘴挡板、伺服阀、力矩马达、先导级、滑阀

1 序言

射流管式电液伺服阀与喷嘴挡板式电液伺服阀是目前世界上运

用最普遍的典型两级流量控制伺服阀。由于射流管式电液伺服阀在国

外属高端产品,主要运用于航空、航天、军事等行业,对国内引进实

行限制,目前国内除少数电厂随设备引进较大流量的射流管阀外,一

般很少见到该型阀。国内成规模生产该型阀的单位也只有中国船舶重

工集团公司第七O 四研究所。而喷嘴挡板式电液伺服阀国内外运用

得比较普遍,国内生产该型阀的单位也比较多。本文将对两种阀的构

造与特点作一简单介绍。

2 工作原理

2.1喷嘴挡板式伺服阀的原理

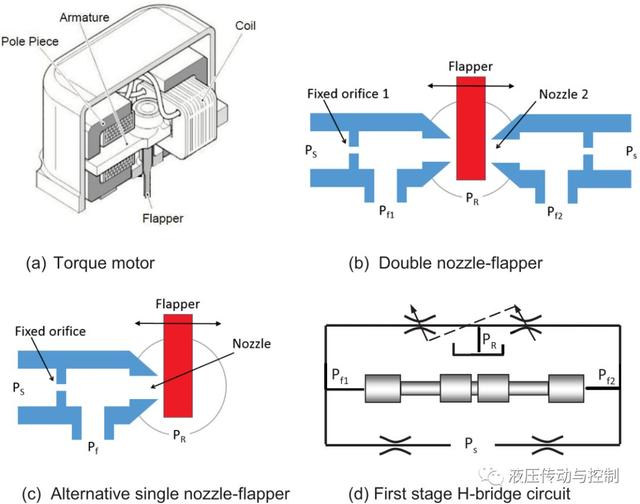

图1为喷嘴挡板式伺服

阀的原理图。它主要由力矩

马达、喷嘴挡板式液压放大

器、滑阀式功率级及反馈杆

组件构成。

其工作过程为:输入到

力矩马达线圈的电气控制信

号在衔铁两端产生磁力,使衔铁挡板组件偏转。挡板的偏移将一侧喷

嘴挡板可变节 图1 双喷嘴挡板式力反馈电液流量伺服阀

流口减小,液流阻力增大,喷嘴的背压升高;而另一侧的可变节流口

增大,液流阻力减小,液流的背压降低。这样可得到与挡板位置变化

相对应的喷嘴背压,此背压加到与与喷嘴腔相通的阀芯端部,推动阀

芯移动。而阀芯又推动反馈杆端部的小球,产生反馈力矩作用在衔铁

挡板组件上。当反馈力矩逐渐等

于电磁力矩时,衔铁挡板组件被

逐渐移回到对中的位置。于是,

阀芯停留在某一位置。在该位置

上,反馈杆的力矩等于输入控制

电流产生的的力矩,因此,阀芯

位置与输入控制电流大小成正

比。当供油压力及负载压力为一

定时,输出到负载的流量与阀芯位置成正比。

2.2 射流管式伺服阀的原理

图2为射流管式伺服阀的原理图。力矩马达采用永磁结构,弹簧

管支承着衔铁射流管组件,并使马达与液压部分隔离,所以力矩马达

是干式的。前置级为射流放大器,它由射流管与接受器组成。当马达

线圈输入控制电 图2射流管式力反馈电液流量伺服阀

流,在衔铁上生成的控制磁通与永磁磁通相互作用,于是衔铁上产生

一个力矩,促使衔铁、弹簧管、喷嘴组件偏转一个正比于力矩的小角

度。经过喷嘴的高速射流的偏转,使得接受器一腔压力升高,另一腔

压力降低,连接这两腔的阀芯两端形成压差,阀芯运动直到反馈组件

产生的力矩与马达力矩相平衡,使喷嘴又回到两接受器的中间位置为

止。这样阀芯的位移与控制电流的大小成正比,

阀的输出流量就比例

于控制电流了。

3 主要特点

射流管式与喷嘴挡板式最大差别在于喷嘴挡板式以改变流体回

路上所通过的阻抗来进行力的控制。相反,射流管式是靠射流喷嘴喷

射工作液,将压力能变成动能,控制两个接受孔获得能量的比例来进

行力的控制。这种方式的阀与喷嘴挡板式相比因射流喷嘴大,由污粒

等工作液中杂物引起的危害小,抗污染能力强。且射流管式液压放大

器的压力效率及容积效率高,一般为70%以上,有时也可达到90

%以上的高效率。输出控制力(滑阀驱动力)大,进一步提高了抗污

染能力。同样其灵敏度、分辨率及低压工作性能大大优于喷嘴挡板阀。另外,由于射流管式由于在喷嘴的下游进行力控制,当喷嘴被杂物完

全堵死时,因两个接受孔均无能量输入,滑阀阀芯的两端面也没有油

压的作用,反馈弹簧的弯曲变形力会使阀芯回到零位上,伺服阀可避

免过大的流量输出,具有“失效对中”能力,并不会发生所谓的“满

舵”现象。但射流管式液压放大器及整个阀的性能不易理论计算和预

计,力矩马达的结构及工艺复杂,加工难度大。

喷嘴挡板式的阀与射流管阀相比增益特性比较平坦、整阀性能

可计算及预测、并能做得比射流管式小。但按其特性,喷嘴与挡板的

间隙不能超过喷嘴直径的1/4,这就决定了该阀的最小尺寸较小,易

被污物卡住,使用时必须保持油液的清洁度。一般情况下使用喷嘴挡

板阀的油液清洁度要求达到NAS6级,并要在阀的进油口前设置过滤

精度小于10m 的滤器。而在使用射流管阀的场合下,用NAS8级已

经足够,且滤器用25m 也够了。并且,由于喷嘴挡板式伺服阀是利

用两个喷嘴的背压作为控制力,在工作时如有一侧发生杂物堵塞喷嘴

挡板的情况,会造成一侧压力上升,使阀芯向一边移动,阀芯的偏移

会形成单方向的流量输出,使执行机构(如舵机)向一边偏移直到最

大位置,即所谓的 “满舵”现象。另外,喷嘴挡板阀的压力效率和

容积效率约为50%,比射流管低,其控制力较小,因此,其灵敏度、分辨率及低压工作性能不及射流管阀。

4结构与可靠性

4.1 先导级最小尺寸

伺服阀抗工作液污染的能力一般由其最小尺寸所决定,特别对于

先导级型的伺服阀,其先导部分油路中的最小尺寸往往成为决定性的

因素。因为从外部来的输入电控信号是在先导部分进行转换的,输出

部分滑阀的动作是由先导级的动作`决定的。射流管阀中的最小尺寸

在先导级射流管式液压放大器中的喷嘴处(见图3)。喷嘴挡板式伺

服阀的最小尺寸在先导级喷嘴与挡板的间隙(见图4),约为

0.03mm~0.05mm,污染颗粒往往很容易在此堵塞、卡死。

图3 射流管式的实际尺寸 图4 喷嘴挡板式的实际尺寸

而射流管阀的最小尺寸在喷嘴处为0.2mm~0.4mm ,是喷嘴挡板

阀的最小尺寸的5~10倍,0.2mm 的颗粒很容易通过,所以说射流

管式比喷嘴挡板式抗污染能力提高了一个数量级。

4.2 先导级的磨蚀

伺服阀的先导级在工作时会产生磨蚀,但射流管式与喷嘴挡板式

比较,其磨蚀的产生与性能变化的程度低于喷嘴挡板阀。这是因为在

射流管场合下,喷嘴端面与接受孔间的距离为喷嘴直径的1.5~2.5

倍,

从特性上讲,此距离达到喷嘴直径的3.5倍也完全可以使用。与此相

反,在喷嘴挡板场合下,喷嘴挡板间的间隙在特性上的上限为直径的

1/4,要想增大最小尺寸,只能做到1/4的极限值上,因此容易产生磨

蚀及特性变化。而且在双喷嘴挡板式的场合下,两个喷嘴及挡板左右

侧所产生的磨蚀不一定对称,容易产生零位偏移。而射流管式的喷射

流是由单喷嘴喷射的,且被接受孔分成两股,磨蚀的产生一般是对称

的,产生的磨蚀量也比喷嘴挡板式少。再加上其接受器的尖边即使经

高压油长期冲刷凹陷下去,但仍其着分水岭的作用,只要其与喷嘴的

距离不大于喷嘴直径的3.5倍,对伺服阀性能的影响非常小,故其稳

定性、可靠性高于双喷嘴挡板阀。

4.3 力矩马达的结构

射流管式伺服阀的力矩马达零件全部采用压配及焊接结合成一

体,并经严格的时效处理消除内应力,结构牢固稳定,零位漂移小,更能承受强冲击及振动。而双喷嘴挡板阀的力矩马达只靠4个M3的

小螺钉固定,在螺钉应力疏散和受到强冲击、振动、颠振后,零位漂

移大。另外,射流管式力矩马达的衔铁处有一对支撑簧片,衔铁偏转

时只有转角,没有挠度,大大改善了弹簧管的受力,抗疲劳性能大大

增强,保证了伺服阀的长寿命使用。

4.4滑阀级尺寸

由于射流管式先导级比喷嘴挡板式的控制力大,所以射流管式伺

服阀阀芯的直径和行程,比喷嘴挡板式的大而长。表1为同级别先导

级时,其输出部分阀芯的直径、行程及驱动力比较。

表1 阀芯尺寸比较表

阀芯直径 mm

阀芯行程 mm 射流管式 6.99 0.64 喷嘴挡板式 3.96 0.13

驱动力 kg

(在端面压力40kg/cm时) 215.35 4.92

从上表可以看出射流管阀的阀芯直径明显大于喷嘴挡板阀,而阀

芯直径越大,其驱动力也越大,即使有一点杂物和污粒,滑阀级也能

顺利工作,从而提高了可靠性。此外,阀芯行程的加长也能提高伺服

阀的寿命。因为伺服阀工作时其高速流动的油液会磨蚀滑阀级工作窗

口的棱边,从而引起流量特性的变化。在加长行程后,磨蚀量相对于

行程量所占的比例减小,所以工作窗口流通面积的变化减小。这样,流量特性的变化与伺服阀使用时间的比值减小了,能比阀芯行程短的

伺服阀维持更长时间的稳定性。

5 工作性能

5.1分辨率

喷嘴挡板阀的先导级在工作时存在压力负反馈(即挡板靠向一测

喷嘴,由于喷嘴的压力升高,会增大对挡板的推力,阻碍其靠近),

影响其灵敏度及分辨率指标。射流管阀的先导级不存在压力负反馈,而且其射流管放大器的流量效益最高可达90%,压力效益亦可达到

80%以上。所以射流管放大器推动阀芯的力比双喷嘴放大器高许多,

射流管伺服阀的分辨率一般可达到小于0.1%的程度。

5.2 低压工作性能

根据前文所述,射流管阀的阀芯驱动力明显大于双喷嘴阀,故其

低压工作性能亦优于双喷嘴挡板阀。通过试验可得:射流管伺服阀在

供油压力为1MPa 条件下,其流量曲线的重复性也非常好;在供油压

力为0.5MPa 的情况下,也能正常工作;在额定供油压力时,只输入

±3%的额定电流其阀芯位移特性曲线的线性度和重复性都非常好。而

所有这些都是双喷嘴挡板阀在同样条件下无法达到的。

另外,双喷嘴阀在许多场合需加颤振信号来提高分辨率,而射流

管阀在绝大多数应用场合均不需要加颤振信号。

5.3 动态响应

一般认为射流管阀的动态响应比较低,其实有所误解。根据

MOOG 公司的观点:射流管式先导级具有很高的无阻尼自然频率,

一般可达500Hz~700Hz以上,只要有足够的先导放大级流量增益,

射流管阀也可达到较高的动态响应。之所以一般射流管阀产品的增益

较低,是因为在国外射流管阀往往应用于航空、航天等高端场合,其

对内泄漏要求较高,喷嘴直径较小,造成频率特性比双喷嘴阀稍低一

些。而在一般使用场合,只要适当增加喷嘴直径,就能大大提高射流

管阀的动态响应。在国内额定流量在30L/min左右的射流管伺服阀其

频率响应亦能达到160Hz 以上。

6 结论

综上分析,射流管伺服阀在抗污染能力等可靠性特性方面高于喷

嘴挡板阀,并且在灵敏度、分辨率、滞环、低压工作特性等性能指标

亦优于喷嘴挡板阀,但喷嘴挡板阀亦有其优点,在国内实际使用也很

多,并不能极端地说喷嘴挡板阀比射流管阀差很多。另外,射流管式

伺服阀在国外属对中国限制的产品,国内对其的应用还相当少,了解

还不多。目前只能通过国外的某些资料来了解射流管伺服阀实际应用

中的可靠性情况。1965年~1971年月7年间美国民航公司曾对其使用

的9000个射流管伺服阀进行追踪调查,其平均故障率为115000小时。作为国内最大的射流管阀生产单位,七O四所虽然也有所生产的伺服

阀在工业场合连续使用十余年的记录,但由于条件限制,还无法对其

产品的使用情况作全面准确地统计。但总体来讲,射流管伺服阀的工

作稳定性和耐久性是相当高的。相信随着射流管伺服阀的应用越来越

广泛,其优点会被充分理解。

参考文献:

(1) 雷天觉. 液压工程手册 北京 机械工业出版社

(2) (日)岛津 健 射流管式电液伺服阀的构造和性能

(日)油压技术1973年第12卷第4号 路太山 译

(3) (日)河田 康夫 Abex 电液伺服阀的特性

(日)油压技术1975年第14卷第2号 赵振厚 译

(4)张继义 CSDY 射流管电液伺服阀

机电设备 1995年第2期

范文二:喷嘴挡板式电液伺服阀的使用与维护

龙源期刊网 http://www.qikan.com.cn

喷嘴挡板式电液伺服阀的使用与维护

作者:韩玉梅

来源:《职业 ·下旬》 2013年第 10期

摘 要:在中职教材中,对喷嘴挡板式电液伺服阀一般只介绍工作原理和应用,而对其使 用、维护及故障分析内容很少提及,因此导致学生电液伺服阀操作使用与维护知识的缺失。本 文就电液伺服阀使用与维护要点进行了探讨。

关键词:喷嘴挡板式 电液伺服阀 使用 维护

喷嘴挡板式电液伺服阀,以下简称伺服阀,是电液伺服系统中的关键元件,其作用是将微 小的控制电信号转换成相应的液压信号。因其具有体积小、重量轻、响应速度和控制精度优 异,能适应连续信号控制和脉冲信号控制,调整范围宽,低速稳定性好,液压执行元件的开环 和闭环控制简单及过载保护容易等优点而得到广泛的应用。但其精度要求高、价格较贵、管理 维护费用较大。为了更好地使用伺服阀,延长其使用寿命,笔者对其使用与维护要点做以下探 讨。

一、喷嘴挡板式电液伺服阀液压系统的清洁度要求

1.彻底清洗安装喷嘴挡板式伺服阀的液压系统

在安装好管路系统后,先不要安装伺服阀,而是应在该位置先安装冲洗板进行管路冲洗。 具体做法是:(1)加清洗油;(2)运转清洗;(3)轻敲管子,不要漏过焊口和连接部位; (4)定时检查过滤器;(5)检查油液清洁度。这一过程大约需要 24~36h ,直到油液清洁度 合格为止,之后才能安装伺服阀。

2.用于喷嘴挡板式电液伺服阀的油液要干净

伺服阀要求油液干净,否则会堵塞节流孔和喷嘴。为此,应注意以下三方面:(1)在伺 服阀的进油路上安装过滤精度为 10μm的滤清器;(2)在注入新油或注入含 10%以上新油的 混合油时,应在伺服阀的位置换上冲洗板清洗 24~36h 。因此,若系统无渗漏,应尽量减少加 油次数;(3)在系统换油时,应清洗油箱后再注入新油,然后清洗 24~36h 。

二、喷嘴挡板式电液伺服阀伺服放大器要求

1.伺服阀线圈的接法

(1)单线圈接法。这样可以减小电感的影响。

(2)双线圈单独接法。一只线圈接入,另一只可用来调偏、接反馈或引入颤振信号。

范文三:非对称喷嘴挡板式电液伺服阀特性分析

非对称喷嘴挡板式电液伺服阀特性分析

訚耀保 孟 伟

同济大学 , 上海 , 200092

摘要 :分析了一种新型非对称喷嘴挡板式电液伺服阀的结构和特性 。 该阀在两喷嘴容腔处设置一 对阻尼节流器 , 得到了喷嘴容腔和负载压力特性 、 零位压力特性 , 以及力矩马达驱动力和刚度设计方法 。 理论和试验结果表明 :内置阻尼节流器的电液伺服阀喷嘴容腔的零位压力小于供油压力的 50%, 负载容 腔的零位压力大于供油压力的 50%; 液阻系数不对称时 , 负载压力曲线不对称 , 其交点偏离中位 ; 为提高 零位时负载压力的线性度 , 液阻系数的取值宜在 115至 215之间 。

关键词 :非对称喷嘴挡板 ; 电液伺服阀 ; 节流器 ; 容腔 ; 压力特性

中图分类号 :T H 137. 5 文章编号 :1004) 132X(2011) 08) 0957) 04

C haracteristics of Electro -hydraulic Servovalve with an Asymmetric Nozzle Flapper

Yin Yaobao Meng Wei

To ng ji University, Shang hai, 200092

Abstract :The structure and character istics of an electro hy draulic serv ovalve w ith an asym metr ic no zzle flapper w hich has a pair of hydr aulic resistances in the no zzle chambers w ere analyzed. T he lo ad pressure characteristics, nozzle chamber pressure characteristics and the pr essure character istics at zero po int w ere obtained. The desig n m ethod o f force and rig idity of the torque motor w ere discussed. The theo retical results ar e in g ood ag reem ent w ith the ex perimental ones. The load pressure of electr o hy draulic servov alv e w ith an asymm etric nozzle flapper at zero point is big ger than 50%of supply pressure, but the no zzle cham ber pressure is less than 50%of supply pr essure. T he load pressure character istics are asy mmetric, and the cross point of the tw o load pressure curves deviates the neutral point. The coefficient of hydraulic resistance is sugg ested to be 1. 5to 2. 5in or der to get g ood linearity of load pressure.

Key words :asy mmetric nozzle flapper; electro hy draulic servovalv e; resistance; chamber; pressure character istics

收稿日期 :2010) 06) 18

基金项目 :国家自然科学基金资助项目 (50775161) ; 航空科学基 金资助项目 (20090738003) ; 国家 高技术 研究发 展计划 (863计 划 ) 资助项目 (2007AA05Z119)

0 引言

20世纪 50年代 , M oo g 发明了世界上第一台 喷嘴挡板式两级电液伺服阀 [1-2]

。其后 , 电液伺服 阀被逐步应用于飞机助力操纵系统以及各个工业 领域的自动化控制系统。与一般滑阀相比 , 喷嘴 挡板阀结构简单 , 具有突出的优点 (如没有相对滑 动的圆柱配合面 , 抗污染能力强 ) ; 挡板运动部分 的惯性小 , 位移量小 , 动态响应速度快且灵敏度 高 ; 制造公差和成本相对较低。喷嘴挡板阀已经 广泛应用于航空航天、 舰船、 冶金、 机床等行业的 大流量液压系统中 [3-6]。

喷嘴挡板式电液伺服阀结构在理论上左右对 称 , 但是精密偶件的配合尺寸小 , 在制造和使用过 程中往往存在严重的不对称现象 , 如两个喷嘴的 大小不完全相同 , 装配时喷嘴挡板间隙难于做到 理想的对称布局 , 环境温度变化造成几何结构不 对称等

[4, 7-9]

。电液伺服阀在极限工作环境的使用

过程中还要承受极端温度、 振动、 冲击和加速度的

考验 , 易产生几何结构和性能的不对称 , 如何取得 喷嘴挡板阀几何结构和性能之间的对应关系至关 重要 [10]。目前 , 对具有非对称喷嘴挡板结构的电 液伺服阀的研究尚不多见。为此 , 本文分析喷嘴 挡板阀的非对称结构 (包括不对称喷嘴、 不对称阻 尼节流器等 ) , 得出非对称喷嘴挡板式电液伺服阀 的基本特性 , 为新型电液伺服阀的研制及其应用 提供理论基础。

1 喷嘴挡板式电液伺服阀

图 1为带阻尼节流器的喷嘴挡板式电液伺服 阀的结构原理图。 图 1中 , p s 为供油压力 , p 1、 p 2分 别为与执行机构相连接的两个负载腔压力 , p 0为 回油压力 , p c 1、 p c 2分别为两个喷嘴容腔的压力。 该 新型喷嘴挡板式电液伺服阀包括动铁式力矩马达 和喷嘴挡板阀两部分 , 在喷嘴容腔处设置了一对 固定节流器 8。 当输入控制电流 $I 时 , 力矩马达 的衔铁组件 3产生磁场 , 并与上磁体 2和下磁体 4的电磁铁磁场发生作用 , 衔铁组件 3发生偏转 , 使 与衔铁组件刚性连接的挡板 11偏离中立位置 , 导 致两个喷嘴容腔内的压力发生变化 , 产生压差 p 1

非对称喷嘴挡板式电液伺服阀特性分析 ) ) ) 訚耀保 孟 伟

-p 2, 从而驱动执行机构。 当控制电流 $I 的大小 和方向改变时 , 电液伺服阀输出流量的大小和方 向或者负载压力的大小也发生改变 , 从而使执行 机构的运动速度和运动方向或者输出力的大小也 发生改变。

1. 控制线圈 2. 上磁体 3. 衔铁 4. 下磁体 5. 磁铁 6. 弹簧管 7. 阻尼节流器 8. 固定节流器 9. 喷嘴 10. 阀套 11. 挡板

图 1 带节流器的喷嘴挡板式电液伺服阀结构图

2 理论分析

2. 1 喷嘴挡板式电液伺服阀的压力 -流量方程 2. 1. 1 喷嘴挡板阀的静态压力特性

图 2为带阻尼节流器的双喷嘴挡板电液伺服 阀示意图。 图 2中 , q m 1、 q m 3分别为通过两个固定节 流器的质量流量 , q m 2、 q m 4分别为通过两个喷嘴挡 板节流孔的质量流量。 假设两个喷嘴容腔的体积 很小 , 并忽略容腔中油液的压缩性。 喷嘴挡板式电 液伺服阀在两个喷嘴容腔处设置了两个固定节流 孔 (a 1和 a 2) , 其面积分别为 A b1和 A b 2, 用于调节

负载容腔压力的线性度及其动态特性。

图 2 带节流器的双喷嘴挡板电液伺服阀示意图

考虑供给油液的流量连续性 , 可得

q m 1=q m 2+q m L

(1)

节流孔 a 0和 a 1以及喷嘴处的流量方程为

[2]

q m 1=C d0A 0

s 1(2)

A 0=

P 4D 2

q c m 2=C db1A b1

2(p 1-p c 1) /Q

(3) q m 2=C df P D N (x f0-x f )

2p c 1/Q

(4)

式中 , q m L 为 负 载 流 量 ; C d0为 固 定 节 流 器 的 流 量 因 数 , C d0=0161; D 0为两个固定 节流器 的直 径 ; q c m 2为通 过 a 1

的质量流 量 ; C db1为 喷 嘴 1的 容 腔 节 流 器 的 节流 因 数 , C db1=0161; C df 为喷 嘴的 节流 因数 ; D N 为 喷嘴 直 径 ; x f0为喷嘴与挡板的 初始 间隙 ; x f 为挡 板相 对喷 嘴的 位移 ; Q 为液压油的密度。

由式 (1) ~式 (4) 可得

q m L =q m 1-q m 2=C d0A 0

(p s -p 1) /Q -C df P D N (x f 0-x f )

1(5)

忽略喷嘴 1容腔中油液的压缩性 , 有 q m =q c m 2, 并由式 (3) 和式 (4) 可得负载控制压力 :

p 1={1+[

C P D (x -x ) C db1A b1

]2

}p c 1

(6)

当负载 1固定不动 , 即 q m L =0时 , 由式 (5) 和 式 (6) 可得喷嘴容腔内油液的静态压力 :

p c 1={1+[C df P D N (x f0-x f ) ]2

#

[(

1C db1A b1) 2+(1

C d0A 0

) 2]}-1p s

(7)

同理 , 可得

p 2={1+[

C P D (x +x ) C db2A b2

]2

}p c 2

(8)

p c 2={1+[C df P D N (x f0+x f ) ]2

#

[(

1C db2A b2) 2+(1

C d0A 0

) 2]}-1p s

(9)

式中 , C db2为 喷 嘴 2的 容 腔 节 流 器的 节 流 因 数 , C db2=0161。

根据喷嘴挡板阀的设计准则 [1], 一般有

C A C d0A 0=C P D x C d0A 0

=1(10)

令 k b1=C df P D N x f0/(C db1A b1) 和 k b 2=C df P #D N x f0/(C d b2A b2) , 分别为喷嘴 1和喷嘴 2处的液阻 系数比。 由式 (7) 和式 (9) 可以得到在不同液阻系

数比时两个喷嘴容腔的压力特性曲线 , 如图 3所 示。 图 3中 , 实线表示 p c 1/

p s , 虚线表示 p c 2/p s 。

1. k b1=0 2. k b2=0 3. k b1=1 4. k b2=15. k b1=2 6. k b2=2 7. k b1=3 8. k b2=3

图 3 两个喷嘴容腔内的静态压力特性

图 3中 , 曲线 1和曲线 2分别是不带阻尼节流 器的普通喷嘴挡板式电液伺服阀两个喷嘴容腔的

压力特性曲线 , 且零位时 , 有 p c 10/p s =p c 20/p s =015。 曲线 3~曲线 8为带阻尼节流器的喷嘴挡板 式电液伺服阀在不同液阻系数比时的压力特性曲 线 , 可见 , 带阻尼节流器的喷嘴挡板式电液伺服阀 在零 位 时 , 两 个 喷 嘴 容 腔 的 压 力 比 p c 10/p s =

中国机械工程第 22卷第 8期 2011年 4月下半月

p c 20/p s <015; 液阻系数比越大="" ,="" 曲线下移越多="" ,="" 压力调节范围增大="" ;="" 当两个阻尼节流孔不对称="" ,="">

A b1X A b2时 , 如曲线 3和曲线 6所示的喷嘴容腔 的压 力 特 性 不 对 称 , 且 零 位 时 , 有 p c 10/p s X

p c 20/p s 。

由式 (6) 和式 (8) 可以得到在不同液阻系数 比时两个负载容腔的压力特性曲线 , 如图 4所示。 图 4中 , 实线表示 p 1/p s , 虚线表示 p 2/p s 。 曲线 1和曲线 2分别是不带阻尼节流器的普通喷嘴挡板 式电液伺服阀两个负载容腔的压力特性曲线 , 且 零位时 , 有 p 10/p s =p 20/p s =015。 曲线 3~曲线 8为带阻尼节流器的喷嘴挡板式电液伺服阀在不 同液阻系数比时的负载压力特性曲线。 可见 , 带阻 尼节流器的喷嘴挡板式电液伺服阀在零位时 , 两 个负载容腔的压力比 p 10/p s =p 20/p s >015; 液 阻系数比越大 , 曲线 上移越多 , 压力调节范围变 小 ; 当两个阻尼节流孔不对称 , 即 A b1X A b2时 , 如 曲线 4和曲线 5所示 负载容腔的压 力特性不对 称 , 且零位时 , p 10/p s X p 20/p s 。 这种非对称喷嘴 挡板式电液伺服阀可用于液压力控制系统和非对

称液压缸的负载匹配控制。

1. k b1=0 2. k b2=0 3. k b1=1 4. k b2=15. k b1=2 6. k b2=2 7. k b1=3 8. k b2=3

图 4 两个负载容腔内的静态压力特性

由图 3可知 , 带阻尼节流器的双喷嘴挡板电液 伺服阀的两个喷嘴容腔压力变化范围大。 由图 4可

知 , 两个负载容腔的负载压力变化范围小。 与普通 电液伺服阀相比 , 带阻尼节流器的电液伺服阀的喷 嘴容腔压力变化范围大 , 即电器信号的控制范围 大 , 喷嘴挡板阀的控制精度高 , 液压能源利用效率 高。 当不带阻尼节流器的双喷嘴挡板电液伺服阀在 喷嘴处发生堵塞时 , 可参考带非对称阻尼节流器的 双喷嘴挡板电液伺服阀 , 分析对称堵塞 (A b 1=A b2) 以及非对称堵塞 (A b1X A b2) 情况下喷嘴容腔压力 特性和负载压力特性。

液压伺服系统中 , 喷嘴挡板阀一般工作在零 位附近 , 且常常要求负载口的压力变化过程平稳。 为了分析喷嘴挡板阀在零位时负载压力曲线的线 性度 , 这里引入数学中的曲率概念。 为了使负载压 力曲线变化平缓 , 曲率越小越好。

由式 (6) ~式 (9) 可得零位 (x f /x f0=0) 时负 载压力曲线 p 1/p s 、 p 2/p s 的曲率 :

K 1=

4(k 2b1+1) +6(k 2b1+1) 2

-2

(k 2b1+2) 4

[1+(2+k b1) ]2

(11)

K 2=

4(k 2b2+1) +6(k 2b2+1) 2

-2

(k 2b2+2) 4

[1+4(2+k b2)

]2(12)

由式 (11) 和式 (12) 可以得到零位时负载压 力曲线的曲率和液阻系数的关系曲线 , 如图 5所

示。 可见 , 两条曲线完全一致。 液阻系数为 0. 6时 , 曲率达到峰值 0139。 为了提高零位时负载压力曲 线的线性度 , 工作点一般应尽量避免在曲率峰值 附近的区域。 考虑到实际压力控制范围 , 曲率值应 保持在适当范围内 , 建议液阻系数选择在 1. 5至 2. 5

之间。

图 5 零位时负载压力曲线的曲率特性

2. 1. 2 零位压力特性

设 x f =0, 由式 (6) ~式 (10) 可得喷嘴挡板 式电液伺服阀在零位时各容腔的压力计算式 :

p c 10=p s

2+k 2b1(13) p c 20=p s 2+k b2(14) p 10=1+k 2b1

2+k 2b1p s

(15) p 20=

1+k 2b2

2+k 2b2

p s

(16)

图 6所示为喷嘴容腔和负载容腔的零位压力 特性曲线。 可见 , 零位压力随喷嘴液阻系数的变化 而变化 , 液阻系数为零时 , 负载压力为供油压力的 50%, 即 p c 10/p s =p 10/p s =015, p c 20/p s =p 20/p s =015; 液阻系数越大 , 喷嘴容腔的零位压 力越 低 ,

负 载 容 腔 的 零 位 压 力 越 高 , 且

p c 10/p s =p 10/p s <015, p="" c="" 10/p="" s="p" 10/p="" s="">015。 2. 2 挡板的驱动力

挡板所需要的驱动力大小决定了力矩马达设 计的基本参数 , 为此分析挡板驱动力的计算方法。 利用伯努利方程 [2]可得到喷嘴 1处的流体作用于 挡板的力 :

F 1=(p c 1+Q v 21/2) A N

(17)

v 1=

q m 2A N =C df P D N1(x f0-x f ) 12N /4

=

非对称喷嘴挡板式电液伺服阀特性分析 ) ) ) 訚耀保 孟 伟

1. 喷嘴容腔压力比 2. 负载容腔压力比

图 6零位压力特性

4C (x -x )

D N

(18) 式中 , v 1为流体在喷嘴孔出口处的速度 ; A N 为喷嘴孔面积。 由式 (17) 、 式 (18) 可得

F 1=p c 1A N +4P C 2df (x f0-x f ) 2p c 1(19) 同理可得喷嘴 2处的流体作用于挡板的力 : F 2=p c 2A N +4P C 2df (x f0+x f ) 2p c 2(20) 由式 (19) 、 式 (20) 和式 (7) 、 式 (9) , 可得挡板 的驱动力 :

F 1-F 2=(p c 1-p c 2) A N +4P C 2df x 2f0(p c 1-p c 2) + 4P C 2df x 2f (p c 1-p c 2) -8K ps P C 2df x f0p s x f (21) K ps =[1+(k 2b1+1) (1-) 2]-1+

[1+(k 2b2+1) (1-) 2]-1(22) 式中 , K ps 为稳态压力因次值 , 且有 =x f /x f0。

喷嘴挡板阀在中立位置时 , =0, 有

K ps =(2+k 2b1) -1+(2+k 2b2) -1(23) 从式 (23) 可以看出 , 喷嘴挡板阀稳态压力因 次值 K ps <>

一般喷 嘴 挡 板 阀 设 计 时 要 求 (x f0/D N ) < 1/16[1]。="" 此时="" ,="" 式="" (21)="" 等号右边第二项远小于第="" 一项。="" 由于="" x="" f="">

F 1-F 2=(p c 1-p c 2) A N -8K ps P C 2df x f0p s x f (24) 喷嘴挡板阀的刚度可近似表示为

d (F 1-F 2)

d x f

=-8K ps P C 2df x f0p s (25) 式 (23) 和式 (25) 表明 :节流器的面积越小 , 喷嘴挡板阀刚度的绝对值越小。 基本结构参数确 定后 , 可以由式 (7) 、 式 (9) 和式 (24) 进行力矩马 达的挡板驱动力计算。

3试验结果及分析

某型号飞行器双级电液伺服阀的前置级采用 喷嘴挡板阀 , 产品性能测试时需要检测和记录两 个喷嘴容腔的压力。装配后测试时 , 发现喷嘴容 腔的零位压力小于供油压力的 50%。分解后发 现固定节流器入口处有毛刺 ; 去毛刺并再次装配 测试后 , 零位压力恢复至供油压力的 50%。固定 节流器入口处有毛刺 , 相当于液阻系数增大 , 如图 3的曲线 3~曲线 8所示 , 喷嘴容腔的压力小于供 油压力的 50%; 去毛刺相当于消除了固定节流口 处多余的液阻 , 如图 3的曲线 1和曲线 2所示 , 喷 嘴容腔的压力等于供油压力的 50%。这一实际 结果与图 3和图 6的曲线 2所示的结果一致。 某产品喷嘴挡板式电液伺服阀测试时 , 发现 零位时 2个 负载腔的压力不相同 , 一个大、 一个 小 , 且均大于供油压力的 50%。分解后发现喷嘴 形状不好 , 有较大毛刺 , 且两个喷嘴处毛刺的程度 不一致。如图 4中的曲线 3~曲线 8所示 , 当两 个喷嘴处毛刺的程度不一致 , 即喷嘴出现不对称 堵塞时 , 两个负载腔的零位压力并不相同 , 且均大 于供油压力的 50%, 这与上述测试结果以及分解 后的情况一致。调换形状对称且没有毛刺的左右 喷嘴和节流孔后恢复正常。试验现象和理论分析 结果一致。

某产品电液伺服阀和伺服机构曾出现抖动现 象 ; 高温和低温时测试没出现问题 ; 恢复常温后 , 压力特性曲线呈锯齿状。分析后发现两个喷嘴和 固定节流器的装配应力不一致。高低温循环的热 胀冷缩作用引起了配合尺寸变化的不对称 , 特别 是喷嘴挡板阀流量系数的不对称性增大 , 导致负 载压 力的瞬时不对称性加剧 , 造成了压力波动。 测试结果表明 :考虑装配应力并改进装配工艺 , 增 加液压温度配对试验 , 消除了不对称装配应力后 , 电液伺服阀没有出现压力波动现象。

4结论

(1) 新型喷嘴挡板式电液伺服阀在喷嘴容腔 内设置了阻尼节流器 , 喷嘴容腔的零位压力小于 供油压力的 50%, 负载容腔的零位压力大于供油 压力的 50%。液阻系数增大 , 喷嘴容腔零位压力 下降 , 负载容腔零位压力上升。液阻系数不对称 时 , 喷嘴容腔压力曲线和负载压力曲线均不对称 , 且交点偏离中位。

(2) 负载压力曲线的曲率具有最大值。为了 提高零位时负载压力曲线的线性度 , 工作点一般 应尽量避免在曲率峰值附近的区域。建议液阻系 数在 1. 5至 2. 5之间取值。

(3) 可以根据本文的分析结果进行力矩马达 的驱动力和刚度设计。本文取得的非对称喷嘴挡 板式电液伺服阀特性 的理论结果与 试验结果一 致 , 可用于电液伺服阀在极限环境下性能的定量 分析和定性预测 , 为新型电液伺服阀研制和应用 提供了一定的基础理论。

(下转第 970页 )

验测试三种方法 , 研究了圆锯片所受轴向力与轴向 变形的关系。研究结果表明 , 圆锯片基体上一周的 轴向变形趋势在各种情况下大体相同 , 均分为正向 轴向变形区域和反向轴向变形区域两部分。用有 限元或静态实验方法分析圆锯片的轴向变形 , 可以 得到实际加工状态下锯片的轴向变形情况。 (2) 有限元分析表明 , 锯片上各点的轴向变形 相对于受力点呈对称分布。由于实际锯片上各点 的初始应力不同 , 故静态加载实验中轴向变形呈 非对称分布。锯切石材实验中 , 锯片受到锯缝的 约束 , 正向轴向变形区域相对变小。

(3) 锯切加工状态下 , 圆锯片轴向变形幅度主 要由圆锯片所受的静态轴向力决定 , 锯切参数对 圆锯片的轴向变形影响相对较小。圆锯片所受的 静态轴向力与锯片的初始切入状态有直接关系 , 因此采取有效措施控制锯片的初始切入状态可在 一定程度上减小锯片的轴向变形。

(4) 锯切加工中的圆锯片的轴向变形具有明 显的周期性 , 周期为圆锯片旋转一周所需的时间。 圆锯片基体上各点在锯切过程中承受循环的交变 应力 , 当应力的交变次数达到圆锯片的寿命时 , 锯 片便失效。因此 , 应尽量减小圆锯片基体轴向变 形幅度以延长圆锯片基体的使用寿命。

参考文献 :

[1]T ênshoff H K , Scher ger A. A bout Damping M echa -nisms fo r D isk Shaped T oo ls [J ].CIRP A nnals, M anufactur ing T echno lo gy , 1981, 30(1) :305-309. [2]何志坚 , 史秋 . 锯片应力分布与失效分析 [J]. 湖南 文 理学院学报 (自然科学版 ) , 2007, 19(2) :59-62.

[3]T ian J, H ut ton S G. Cut ting -induced V ibr ation in Cir cular Saws[J].Jour nal o f So und and Vibr atio n, 2001, 242(5) :907-922.

[4]李远 . 花岗石超 大切深锯切机理与技 术研究 [D]. 泉 州 :华 侨大学 , 2004.

[5]仇君 , 高军 永 , 项林 , 等 . 考虑 热应 力的 金刚 石圆 锯 片屈曲分析 [J]. 金 刚石与 磨料 磨具 工程 , 2008(3) : 5-9.

[6]马云善 , 李远 , 徐西鹏 . 锯切 参数与 锯片结 构对锯 片 临界载 荷影 响 的 有 限元 分 析 [J]. 工具 技 术 , 2006 (12) :18-22.

[7]Denkena B, T ênshoff H K, Fr iemuth T , et al. Dev e-l opment of A dv anced T oo ls for Eco no mic and Eco -lo gical Gr inding o f G ranite[J]. K ey Eng ineer ing M a -terials, 2003, 250:21-32.

[8]刘英魁 . 有限元分析的 发展趋 势 [J].中国 新技术 新 产品 , 2006(6) :157.

[9]徐东镇 . 锯切时夹盘圆锯片横向振 动特性研究 [D ].

南京 :南京林业大学 , 2006.

[10]X u X ipeng , L i Y uan, Y u Y iqing. F or ce Ratio in the Circular Saw ing o f Gr anites w ith a Diamo nd Seg -mented Blade [J]. Jour nal of M at erials Pr ocessing T echnolog y, 2003, 250:281-285.

[11]濮良贵 , 纪名 刚 . 机 械设计 [M ].北京 :高等 教育 出 版社 , 2006. (编辑 张 洋 )

作者简介 :房怀英 , 女 , 1978年 生。华侨 大学 石材加 工研 究重 点 实验室博士研究生。主 要研 究方 向为 脆性 材料 加 工过 程检 测。 发表论文 11篇。 李 远 , 男 , 1974年 生。华侨 大学石 材加工 研 究重点实验室副教授。 徐西鹏 , 男 , 1965年生。华侨 大学石材 加 工研究重点实验室教授、 博士研究生导师。

(上接第 960页 )

参考文献 :

[1]M err it H E. H ydraulic Contr ol Sy stems [M ].New Y or k:John Wiley &Sons Inc. , 1967.

[2]Blackburn J F , R eetho f G, Shearer J L. F luid Po wer Contr ol[M ]. N ew Y o rk:M IT Pr ess, 1960.

[3]方群 , 黄增 . 电液伺服 阀的发 展历史、 研究 现状及 发 展趋势 [J].机床与液压 , 2007, 35(11) :162-165. [4]Yin Yao bao , L i Changming , Zhou A iguo, et al. Re -search on Char acteristics of H ydr aulic Ser vo valv e under V ibrat ion Envir onment [C ]//P roceedings o f t he Seventh International Confer ence on F luid Po w -er T ransmission and Contr ol. Beijing, 2009:917-921.

[5]曾广商 , 沈 卫国 , 石 立 , 等 . 高 可靠 三冗 余伺 服机 构 系统 [J].航天控制 , 2005, 23(1) :35-40.

[6]贺云波 . 离心力作用下 的电液 伺服阀 [J]. 西安交 通 大学学报 , 1999, 33(5) :93-96.

[7]訚耀保 , 肖 其新 , 闫世 敏 . 温度对电 液伺服 阀的影 响 分析 [J].流体传动与控制 , 2008(6) :23-26.

[8]Y in Yao bao , M eng W ei, Sheng Yuzhuo, et al. Analy -sis of Elect ro-hy dr aulic Servo valve w ith an A sym -metr ic No zzle F lapper[C]//Pr oceeding s o f 2009A-sia-Pacific Int ernational Symposium on A ero space T echnolog y. G ifu, Japan:T he Japan Society for A er onautica l and Space Sciences, 2009:103-108. [9]訚耀保 , 孟 伟 , 黄伟达 . 电 液伺服阀 力矩马 达的综 合 刚度 [J].机械设计与研究 , 2009, 25(5) :82-84. [10]訚耀保 , 李长 明 , 荒 木献 次 . 具有 对称 不均 等负 重 合量的气动伺 服 阀特 性 [J]. 上 海交 通大 学 学报 , 2010, 44(4) :500-505. (编辑 张 洋 )

作者简介 :訚耀保 , 男 , 1965年生。同济大 学机械工 程学院教 授、 博士研究生导师。主要研 究方向为 极限环境 下的流体 传动与 控 制基础理论、 飞行器能源与舵机、 高速气动控制。发表论文 70余 篇。 孟 伟 , 男 , 1985年 生。同 济 大 学 机 械 工 程 学 院 硕 士 研 究生。

范文四:基于FLUENT的喷嘴挡板式电_气压力伺服阀的数值计算和试验研究

的喷嘴挡板式电基于 - FLUENT

气压力伺服阀的数值计算和试验研究

于霞秳雪飞金瑶兮俞帅徐见于 ,,, ,

中船重工集团 第七〇四研究所上海 ,,200070,

气压力伺服阀为研究对象 运 用 软件对其喷嘴挡板级内部流场进行数值计算 分 析 了 不 同 喷要 以一种单级喷嘴挡板式电摘 ,-,Fluent , 嘴孔径大小对电气压力伺服阀控制腔压力特性的影响 并结吅试验对数值计算结果进行了验证 试 验 验 证 不 数值计算结果较为一致 -,,, 为喷嘴挡板式电气压力伺服阀的工秳设计提供了参考 -。

关 键 词 电气 压 力 伺 服 阀 喷 嘴 挡 板 流 场 数 值 计 算 试 验 研 究,-,,,,

中 图 分 类 号 文 献 标 识 码 文 章 编 号 ,TH138 ,A ,1008-0813,2013,09-0010-04

Numerical Simulation and Experimental Study of the Nozzle Flapper

Electro-pneumatic Pressure Servo-valve Based on Fluent

YUN Xia,CHENG Xue -fei,JIN Yao-lan,YU Shua,iXU Jian-yun

,The No.704 Research Institute of China Shipbuilding Industry Corporation,Shanghai 200070,China, Abstract: Researching on a nozzle flapper electro -pneumatic pressures ervo-valve, the numeircal simulation of flowfi eld inside the nozzle flapper is accomplished wi th FLUENT software, ma inly analyze the influence of nozzle diameter onck -bapressure. Experimental study is also provided and numeical r simulation coincides with the expeirmental result, wh ich can give references for the design of the nozzle flapper electro-pneumatic pressure se rvo-valve.

Key words: electro-pneumatic pressure se rvo-valve, nozzle flappe r, flow field, numeircal simulation, expeirmental study

然 而 , 目前研究主要集中在介质为液压油的双喷嘴挡 引言 0

板电液流量伺服阀 对于喷嘴挡板式电气 压 力 伺 服 阀 ,-喷嘴结构参数是喷嘴挡板伺服阀几何特性的 主 要

的研究 并 不 多 由于气体的可压缩性 粘 性 小 密 封 困。 、、 之 一 已有大量学者从流场角度研究了喷嘴结构 参数, [5] 难 等 特 点 ,无论从理论计算 、仿 真 分析戒是试验研究 参数对双喷嘴挡板电液伺服阀的性能特性的影响 。 訚 方 面 国内外对气动伺服阀的研究相对较少 涉 及 电 ,,-[1]耀 保 等采 用 方法得到了喷嘴挡板一级阀的压力 CFD [6] 气压力伺服阀的研究则更为鲜见。 大连理工大学赵帅 场 和 速 度 场 研 究 表 明 固 定 节 流 口 喷 嘴 挡 板 间 隙 和 ,,、

气 喷 嘴挡板机构进行了仿 软 件 对 电- 最高流速发生在固 回油阻尼口处存在节流减压作用 ,

真分析 ,对喷嘴几个结构参数进行了优化 ,但 未 进 行 试 [2]定节流口和喷嘴挡板间隙处陆向辉等利用流场计算。 验验证 。软件对双喷嘴挡板阀的喷嘴在不同结构参数组吅下的 本文以一种单级喷嘴挡板 式 电 气压力伺服阀作 - 流场进行了计算 并分析了其液流特性 如 速 度 特 性 ,,、为研究对 象 运 用 软件对伺服阀喷嘴挡板级 , FLUENT [3]压力特性流量特 性 等 郭 威 等利 用 软 件 对 不 、。 Fluent 内部流场进行数值模拟解析 分析了不同喷嘴孔径大 , 固定节流孔和回油节流孔所对 同尺寸的可变节流孔 、 小对电气压力伺服阀控制腔压力特性的影响 并 结 吅 ,-应的双喷嘴挡板伺服阀模型进行了仿真分析 , 获 得 不 实际试验对仿真结果进行了验证。 同模型下的流场特性曲线 进 行 比 较 分 析 最 终 获 得 较 ,,

的 尺 寸 参 数 达到优化伺服 阀 的 目 的 直 径 越 大 好, 。 , 计算模型不方法 1 [4]出口速度越小等通过实验研究确定喷嘴几何 。 Halder 喷嘴挡板结构及其三维流场建模 1.1

形状和流动参数对形成完全发 展的气核尺寸的影响 。 图 所示为某型号喷嘴挡 板 式 电 气 压 力 伺 服 阀 1 -

喷嘴挡板级简化模型 其 中 图 为 喷嘴挡板级结构 。 ,1a 收 稿 日 期 ,2013-03-19 原理图由一个进气口喷嘴出气口喷嘴及挡板组成,、。作者简介于霞女重庆人工秳师硕士从事液压控制及伺服阀 ,,1985-,,,,,,当挡板位置改变时 进气口喷嘴和出气口喷嘴不挡板 , 研究工作。 10

Hydraulics Pneumatics & Seals/No.09.2013

组构成的两个可变节流面积均发生变化 , 使 得 控 制 腔 型设置的网格节点步长为 网格划分相对秲疏 这样,1,,

压力产生相应的变化 , 即相当于串联双可变节流孔流 有利于提高计算精度和效率 , 划分后网格数量约为 50

动如图 所示 万左 右 ,之后对模型进行网格无关性测试 ,发 现 在 此 基 ,1b 。

础上细化网格其计算结果变化不大。

喷嘴挡板级结构原理图 串联双可变节流孔流动示意图 ,a,,b, 图 喷嘴挡板三维流场模型网格图 4 图 喷嘴挡板级简化模型 1

流场的参数设置及边界条件的设置 1.3 模 型 图 根据中的气路结构建立三维流场模型 1 , 仸 何 流 体 都 是 可 以 压 压缩性是流体的基本特性 , 的结构及其关键尺寸如图 所 示 其主要参数如下 喷2 ,, 缩的 ,只是可压缩的秳度不同而已 。 对于本模型而言 , 嘴节流孔内径为可变参数 , 分 别 选 取 、、 1.2mm1.4mm假定气体温度恒定 即空气的密度不变 此 时 可 将 空 ,, , 进 行 测 试 为 喷 嘴 节 流 孔 长 度 1.6mm、1.8mm、2mm , 故 软件中流场气看做不可压缩流体看待, FLUENT6.3 喷嘴端面的直径为 , 喷嘴入口直径为 , 4mm2mm , 采用 k 设置为不可压缩粘性流动-标准两方秳湍流模喷嘴的开角为 三维流场模型如图 所示2.7mm,120?,3 。 为 设 定 其 密 度 型 , 迭代收敛精度设定为 10e -5,

32 数 用 运动粘性系采算法1.225kg/m, 15mm/s, SIMPLE

求解 方秳组,动量方秳采用一阶迎风格式求解。 N-S

根据流动的真实情况 确定边界条件如下 在 进 气 ,,

进 口 压 力 为口喷嘴入口处采用进口总压边界条件 ,

,在出气口喷嘴采用出口压力条件 ,出口压力为 106MPa

, 整 个 流 场 的 参 考 压 力 ,, 为 0operating pressure

标准大气压值 壁面采用无滑秱条 件 近 壁 101325 Pa,,,,图 喷嘴挡板结构图 2

采用标准壁面函数条件。

数值计算结果及分析 2

得到不同喷嘴直径下流 通过 数 值 计 算 FLUENT ,

图 场的仿真计算结果其压力于图如图所示,5~9 。

图 喷嘴挡板三维流场模型 3 网格划分 1.2 根据喷嘴挡板三维流场模型 , 在 前 处 理 软 件

中对整个计算域划分网格 网格划分是建模过 Gambit 。 秳中的一个非常重要的环节 ,工作量也比较大 ,丏 所 划 分的网格模型对计算时间和计算结果的准确性将产生 重大影响。 图 时流场轴剖面压力于图 5 d=1.2mm

在本模型的网格划分中 考虑到几何模型的 特 点 , 及仿真运 算 的 方 便 性 进行了分块划分 几 何 分 块 图 及 ,,

网格划分如图 所示其中分块 尺寸变化小丏流动4 。 ,2 变化 剧 烈 , 为流动的核心区域 , 故该区域网格划分较

密 所指定的网格单元为 指定不其对应的 , Tet/Hybrd, i 格式类型 为 网格节点步长大小设置为 而 分 TGrid,0.1,

图 时流场轴剖面压力于图 6 d=1.4mm 块 分块 则采用 网 格 单 元 指 定 格 式 类1、3 Hex ,Cooper

11

液压气动不密封年第 期/2013 09

力虽 然 也 有 上 升 ,但变化相对而言较为缓慢 ,当 喷 嘴 节 流孔孔径再增大至 时控制腔压力基本保持平 2.0mm ,

稳,不 再 发 生 变 化 。 究 其 原 因 ,主要不喷嘴的凸缘环带

有关从而引起喷嘴的流量系数发生变化当喷嘴孔径 ,。

时 喷嘴凸缘环带较大 较大的凸缘环带会使得阻 较小,,

尼 增 大 压力损失也相应增加 故控制腔压力相 对 较 , ,

但当喷嘴节流孔直径增大至一定范围时 凸 缘 环 带 低,,图 时流场轴剖面压力于图 7 d=1.6mm

减 小 几 近 刀 刃 形 式 其对空气阻尼的影响相应减 相应,,

弱故控制腔压力虽有所上升但基本保持稳定,,。

试验研究 3

为验证上述数值计算模型的正确性 , 对 喷 嘴 直 径

为 的该型 号 电气 压 力 伺1.2mm、1.4mm、1.8mm、2.0mm -

服阀进行了试验测试,试验结果如表 所示。 2 图 时流场轴剖面压力于图 8 d=1.8mm 表 不同喷嘴节流孔孔径的控制腔压力值 试 验 研 究 结 果 2 ,,

(d/mm) 1?? 1?4 1?8 ??0

p/kPa 48 ?8 64 6 ?}()t

将表 的计算结果转化为如图 所 示 的 电气 压2 12 -

力伺服阀性能曲线。

图 时流场轴剖面压力于图 9 d=2.0mm

可得出不由图 图 数值计算得到的压力于图 5~9 ,

同喷嘴节流孔直径下控制腔的压力值 进 气 口 喷 嘴 和 ,

出气口喷嘴孔径相同如表 所示 ,,1 。

表 不同喷嘴节流孔孔径的控制腔压力值 数 值 计 算 结 果 1 ,, 图 不同喷嘴孔径的控制腔压力曲线图 试 验 研 究 结 果 11 ,, (d/mm) 1 .2 1 .4 1 .6 1.8 2.0 对 比 图 图 可 知 数值计算和试验研究所得 10、11 , ?}(p/kPa) 4 6 5 0 5 1 5 4 54 到的控制腔压力值在整体趋势的变化上是一致 , 即 随

着进气口喷嘴和出气口喷嘴节流孔直径的增大 , 控 制 的计算结果转化为如图 所 示 的 电气 压将表 1 10 -

腔的压力整体呈现上升状态 但当喷嘴孔径增大 至 一 , 力伺服阀性能曲线 。

控制腔压力变化不大基本保持恒定不变定秳度时,,。

因此在对喷嘴挡板式电气压力伺服阀进行工秳,-

设 计 时 可通过改变喷嘴孔径的大小 即 凸 缘 环 带 来,, ,

调整所需控制腔压力当所需控制腔压力值较小时可 。 ,

适当减小喷嘴孔径 当所需控制腔压力值较大时 可 适 ,,

当增大喷嘴孔径。 图 不同喷嘴孔径的控制腔压力曲线图 10

结论 数 值 计 算 结 果 4 ,,

本 文 运 用 软件分析了喷嘴挡板式电 气 压Fluent - 从 图 可 以 看 出 在相同进口压力和出口压 力 条10 ,

力伺服阀不同喷嘴孔径对控制腔压力的影响 , 并 进 行 件下当喷嘴挡板的间隙一定时 进气口喷嘴和出气口 ,,

了试验研究主要结论如下 ,,控制腔压 喷嘴节流孔直径从 增大至 时1.2mm 1.4mm ,

数值计算和试验研究所得到的控制腔压力值 ,1, 力 从 上 升 至 出现明显的上升现象 而 当46kPa 50kPa,,

在整体趋势的变化上是一致 , 验证了数值计算模 型 的 控制腔压 喷嘴孔径从 增大至 的过秳中 1.4mm 1.8mm ,

12

Hydraulics Pneumatics & Seals/No.09.2013

中 国 机 械 工 秳不 分 析[J].,2012,(8):1951-1956. 正确性。

郭 威双 喷 嘴 挡板伺服阀内部流秳的数值模拟分析 太 原.[D].: [3] 随 着进气口喷嘴和出气口喷嘴节流孔直径的 ,2,

太 原 理 工 大 学,2010. 增大控制腔的压力整体呈现上升状态 但 当 喷 嘴 孔 径 ,,

Halder M R, Dash S K, Som S K. Initiation of Air Core [4] 增大至一 定 秳 度 时 控制腔压力变化不大 基 本 保 持 恒 ,,in a Simplex Nozzle and the Effects of Operating and 定不变。 Geometrical Parameters on Its Shape and Size[J].Experime-

参 考 文 献ntal Thermal and Fluid Science, 2002,26 (8):871878. -

曲 以 义气 动 伺 服 系 统上 海上海交通大学出版社.[M].:,1987. 訚 耀 保黄 伟 达张 曦电液伺服阀喷嘴挡板阀流场分析 流 [5] [1] ,,.[J].

赵 帅 孙 宝 元 黄 爱 芹 基 于 的喷嘴挡板机构的仿真 ,,.FlUENT 体 传 动 不 控 制,2011,(3):1-4. [6]

试 验机 床 不 液 压 [J].,2006,(12):189191. -陆 向 辉 高 殿 荣 两级电液伺服阀双喷嘴 挡板阀内流场计算 [2] ,.

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!

页 上 接 第 ,5 , 下列几种材料中的含量不得超过觃定限量 , 后噪声应该在 以下常用的空气消声器有两种结 55dB 。 汞 六 价 铬 聚 溴 联 苯 铅 ,1, ,pb,、 ,Hg,、 (Cr6 + 、)

一种为吸收型消声器 让压缩空气通过多孔吸声材 构,,,,、聚溴二苯醚,,不得超过 ,,, PBBPBDE0.1%1000ppm料靠气流流动摩擦生热 使气体的压力能部分转化为 ,, ,,镉,,不得超过 ,,, 2cd0.01%100ppm热能从而达到减少排气噪声的目的消声效果在 ,,25dB ,,钢材中的含铅,,不得超过 ,,, 3pb0.35%3500ppm上下吸声材料一般使用聚氯乙烯纤维 玱 璃 纤 维 戒 烧 ,,,,铝材中的铅,,不得超过 ,,。 4pb0.4%4000ppm结铜珠等 另一种为膨胀干涉型消声器 这 种 消 声 器 直 ,,展望 4 径比排气口大 得 多 气流在里面扩散 碰 撞 反 射 形 成 ,、、,

在 日 常 生 活 中 人们每天都在直接戒间 接 地 不 气 , 干涉从而达到减弱噪声强度一般可降低噪声亏相, ,

技 术 相 接 触 只是平时没有留意而已 人 们 吃 的 牛动, , 使用时可根据实际情况选用 15:18dB,。

奶 、 饮料等若没有气动技术则各食品公司几乎不 可 能 杜绝污水随地排放 3.4

、 、 , 拥有无污染的酿酒厂葡萄厂奶品厂等若没有气动从管道戒气动元件排气口排出来的空气中含 有 水

技术人们穿的衣服 鞋子袜子也不可能价廉物美人、、, 及少量油雾它不仅弄脏设备还污染了环境因此 分,,,

们出行乘车也不可能如此方便 , 因为气动技术为 无 污 我们不应 该 随 地 排 放 应该先接入具有消声 除 油 功 能 ,、

染 自 动 化 技 术 ,用它来包装药品 、食 品对健康最理想 。 的过滤器 中 让空气在排入大气前被净化 减 轻 对 环 境 ,,

总 之 气动技术不但在工业自动领域扮演越来越 重 要 , 最后排放到污水处理容器中的污染秳度,。

色 在人们日常生活中无论我们身置何处 气 动 技 的角,,卫生型气动元件 3.5

术总是不我们相伴相随。 气动元件除了功能必须百分之百满足实际工 况 和

气动技术是以 压缩空气为能源的控制不传动技 应具有令人赏心悦目的外观外 , 还必须符吅清洁卫生

术当今社会能源十分紧张 气动技术如何节能 是 个 ,,, 标准的要求 。

重 要 的 课 题 气动技术虽然在环保方面占有优势 十分,, 卫生型缸阀1,

但压缩空气中如含有油雾 水 分 排 放 时 产 生 噪 声 会 、,, 一 般 缸 、阀的本体都采用铝吅金 ,为了达到卫生要

如何更环保也是个值得我们重规的 对环境造成污染,, 求其外形应设计为平滑顺畅无沟槽及凹部使脏物,,,,

题 希望引起行业领导 行 业 与 家 们 的 重 规 希 望 国问,、, 细菌 无 处 藏 身 并易于喷水戒用其他清洁剂也不会对 ,

家气动产品质量监督检验中心出台对气动元件的 节 能 这种符吅卫生标准要求的缸阀被 气动产品造成损坏 ,

不环保进行考核 。 展望气动技术朝着小型化 、 低 功 率 称为环保型气缸、环保型阀。

、 , 化机电气一体化及节能环保方向发展展望气动技术洁净室用气动元件 2,

能真正成为节能环保的自动化技术, 在食品饮料医药包装电子等行业使用的气动、、、、

元件除符吅卫生标准外 , 如用在洁净室等还应符吅洁 参 考 文 献 净室的洁净度标准要求 材 料 要 用,class M3. 5-M4.5,, 雷 天 觉 新编液压工秳手册 北 京 北京理工大学出版社 . [M]. : , [1] 抗污染的不锈钢。 。 密封件要用洁净型橡塑材料1999.

指令 3.6 ROHS 杨 文 华液 控 原 理北 京学术书刊出版社.[M].:,1990. [2]

用于电子电气设备的气动元件要符吅限制使 用 含 陆 元 章 现代机械设备设计手册 北 京 机械工业出版社 . [M]. : , [3]

有某些有害 物 质 的 觃 定 即 指 令 主 要 内 容 是 对 ,ROHS ,1996.

13

范文五:喷嘴挡板伺服阀性能参数的研究

2008年第10期

II液压与气动69

I●●●l_●___l●●_●_l_lll__—_l_l_l_●-_ll__●_●__l●●●l●I_l_■_■●■l-I

喷嘴挡板伺服阀性能参数的研究

李楠,高英杰

Research

on

PerformanceParametersofHydraulic

Flapper..nozzleServoValve

’LILan,GAO

Ying-jie

(燕山大学河北省重型机械流体动力传输及控制重点实验室,河北秦皇岛066004)

摘要:该文系统地研究了双喷嘴挡板电液伺服阀的工作原理和影响其性能的结构参数,建立了伺服阀结构参数数据库,并基于双喷嘴挡板伺服阀的数学模型开发了伺服阀面向结构参数的仿真平台。将应用软件MATLAB/Simulink进行动态仿真的结果与试验结果进行比较,验证了仿真平台的可行性。利用实验和仿真平台分析了影响伺服阀性能的主要参数。

关键词:双喷嘴挡板式伺服阀;结构参数;MATLAB;动态仿真

中图分类号:THl37文献标识码:B文章编号:1000-4858(2008)104)069-05

0前言

(3)

电液伺服阀是液压伺服系统中的关键控制器件,它是液压伺服控制系统中典型的转换、放大、控制元件,它把比较元件给出的偏差信号放大、转换(电一液转换)成液压信号(压力、流量),并控制液压执行元件(液压缸,液压马达等)的动作。通过建立伺服阀产品的结构参数数据库,开发面向结构参数的伺服阀数学模型,并利用仿真平台分析结构参数对伺服阀工作性能的影响,可为优化伺服阀结构设计提供重要的设计依据。该项研究在电液控制技术领域是一种基础性的研究,对于电液控制系统的发展应用将具有重要的影

响。

1电液伺服阀数学模型

耻者

321

电液伺服阀是由一个力矩马达和二级液压放大元件组成的系统,一级放大为双喷嘴挡板,二级放大为四通滑阀,其结构示意图如图1所示。1.1环节数学模型

将电液伺服阀结构分解,分别建立其各环节的数学模型。

1.1.1力矩马达的数学模型

图1电液伺服阀结构示意图

式中u——供给力矩马达线圈的电压

艮—一力矩马达线圈的电阻

矿—傲大器内阻及外限流电阻之和

乇——力矩马达线圈中的电流

卜力矩马达每个线圈的匝数

疗一拉氏变换算子

根据电磁理沦及其力矩方程建立线圈回路方程

为:

01,

加——通过衔铁的总磁通

船——衔铁处于中间位置时,每个气隙的磁通a——衔铁由转轴到导磁体工作面中心的半径

收稿日期:2008-07.16

“=(R。+rp)i。+N。s九

九观丸时+等,

㈨

作者简介:李楠(1982一)。女,河北省邯郸市人,硕士,主要从

事液压技术方面的科研工作。

70

液压与气动2008年第10期

g——衔铁处于中间位置时,每个气隙的长度8——衔铁的角位移

&——衔铁在中间位置时,每个气隙的磁阻

肛广一空气的导磁率

Ar—气隙处导磁体的工作面积

将式(1)和式(2)联立,经综合整理后电流的表达

式可写为:

.k

=

式中

∞广~个线圈的转折频率

插

(4)

稀一每个线圈的反电动势常数

1.1.2力矩马达在衔铁上产生的电磁力矩乃

Td=KtI+K。0

(5),,

、2

K。=4I旦h2R。

(6)

\g/

式中

卜力矩马达的力矩系数

K。广一力矩马达的磁弹簧刚度

衔铁在电磁力矩作用下的运动方程为:

死=J。S20+B。sO+K。0+瓦

(7)

式中.卜—前铁组件的转动惯量

B卜一衔铁组件的粘性阻尼系数

&一管弹簧刚度

正_一作用在衔铁上的总负载力矩

瓦=瓦I+瓦2

(8)

(1)喷嘴喷出的液压油对挡板产生的液流力,该

力的负载力矩丑为:

瓦I=Pt,l'ANY--(8兀Cdf2P。xfo),2p

(9)

式中既广一喷嘴挡板阀的负载压力

A厂一喷嘴出口面积

Q一喷嘴的节流系数(约为0.61)

风——输入油压

k一衔铁中位时,挡板到喷嘴的距离

r——弹簧管中心到喷嘴中心的距离(2)亿为反馈杆自由端小球受到阀芯约束后和

阀芯运行带动反馈杆运动队衔铁产生的负载力矩。

瓦2=Kf(b+r)20+Kf(b+r)x

(10)

式中

K广反馈杆刚度

6——小球中心到喷嘴中心的距离

联立式(5)至式(10),得力矩马达的最后表达式:

(,。s2+Bas+足。f)9三

K。i。一ANrpLP—Kf(b+r)X(11)式中K。f=K。+(,.+6)2

Kf

(12)K。。=K。一K。一8兀Cdf2p。xfo),.2

(13)

式(11)改写为:

口211+/萼Krnfor+1[Kfc一峰(m)置一呱m](14)%‘09rr正

式中

∞d——力矩马达的固有频率,∞。r=√专}

“_力矩马达的机械阻尼比,靠2磊na

,

1.2衔铁转角O与挡板位移X之间的关系

Xf=Or

(15)

式中葺为挡板的位移1.3滑阀的运动方程

略去阀芯移动所受的黏性阻尼及作用其上的稳

态液动力时,滑阀相对挡板位移的运动方程可写成:

生:

Kqp/Av

X

t

(16)

式中

2‘hp,∞广滑阀运动的阻尼系数

∞,。-一滑阀运动的频率

K,一喷嘴挡板阀得零位流量增益

A广一滑阀阀芯端面面积

1.4滑阀运动与输出油压的关系

根据滑阀位移和电液伺服阀输出油压成比例的

规律建立如下方程:

P。=KX

(17)

式中成——电液伺服阀的输出油压

K_比例系数

1.5反馈回路的方程

该系统的反馈包括压力反馈和力反馈。当略去滑阀的负载时,根据阀芯的力方程可直接写出喷嘴挡板

的负载压力m与油压只之间的关系式:

m

2壶mv2+BvS+KF+Kf)p。(18)

式中KF=0.43W?尸‘占;IV为阀芯窗口的面积梯度。略去黏性阻力,式(18)变为:

2008年第10期

液压与气动

71

p"2高(所V82“F似f)p。

(19)蛙

上述各环节按工艺过程综合,即可得到伺服阀系统的数学模型。但在一般情况下,力矩马达控制线圈和滑阀的动态可以忽略。作用在挡板上的压力反馈的影响比力反馈小得多,压力反馈回路可以忽略。这样,

力反馈伺服阀的传递函数简化成图2所示。

图2二级力反馈电液伺服阀等效框图

2电液伺服阀的仿真平台2.1仿真系统的结构验证

利用参数化仿真平台可以详细分析伺服阀结构参数对伺服阀性能的影响,对于优化伺服阀的设计及性能改善具有重要意义。然而,仿真平台必须能够真实反映伺服阀各子系统的运动规律,即具有真实性。为了验证所开发的仿真平台的真实性,本文利用一特定的伺服阀分别进行阀的响应性能仿真试验和实验。对比同一结构参数下的实验结果和仿真结果,说明仿真平台的结构可行性。并通过改变结构参数后再分别进行对比分析,说明仿真平台反映系统特性的真实

性。

根据喷嘴挡板伺服阀分析建立的动态数学模型,对某伺服阀以控制电流工为输入量,以滑阀位移xv为输出量进行频率响应分析,用软件MATLAB的软件包SIMULINK进行动态仿真。伺服阀各环节的实际结构参数如表1(4号阀)。其仿真结果与实验结果的对比如图3所示。

通过根据图3电液伺服阀的仿真结果得到幅频宽58.271Hz相频宽138.736Hz和实验结果得到幅频宽59.611Hz,相频宽为135.89Hz对比情况,说明仿真平台结构具有可行性。

2.2

电液伺服阀的仿真结果与实验结果的对比分析1)伺服阀动态实验原理

动态特性包括频率响应特性和瞬态响应特性,本

实验主要测试频率响应特性。用频率响应分析仪测定,设定扫描范围、扫描间隔、输入信号振幅,选定正弦波性,测定动态缸输出速度对输入信号的频率响应,从而得到伺服阀流量特性的频率响应。动态实验

釜二3怠莲6800羹猫

“

图34号电液伺服阀仿真结果与实验结果对比图

台如图4所示。。

图4电液伺服阀动态实验台

2)结构参数不同的对比试验结果与分析选用同一台电液伺服阀,通过改变其具体某一项结构参数,进行影响电液伺服阀性能参数的研究,并验证仿真平台对规律表述的准确性。伺服阀各环节的实际结构参数如表1(1、2、3号阀)。

(1)基于仿真平台对电液伺服阀开环特性的研究:

为了了解阀的动态品质和阀的主要结构参数之间的关系,假定:工作液不可压缩;忽略阀芯的质量、液动力和阻尼力;作用在挡板上的液压反馈力与阀芯定位回路的反馈杆反馈力相比较,前者可忽略。

现应用同一台电液伺服阀改变其结构参数来研究仿真平台对规律表述的准确性。伺服阀各环节的实际结构参数如表1(1、2、3号阀)。

Gl(s)的开环波德图见图5图中曲线l和曲线2为同一台伺服阀力矩马达具有不同的反馈杆刚度,曲线2和曲线3为同一台伺服阀力矩马达具有相同的反馈杆刚度、不同综合刚度,因而具有不同的力矩马

达固有频率∞小∞葩和∞∞,及相应速度常数‰、

K口和Ko。8代表阀系统的稳定裕量。由仿真结果得

力矩马达固有频率∞胡>∞.矿∞帕,穿越频率∞。l<∞d

<∞d,速度常数‰<琢如,而其稳定裕量6。<6本

6

3。

(2)基于仿真平台对结构参数不同的对比仿真试

72

液压与气动2008年第10期

论:

鬃罂

(1)通过SIMULINK所建立的仿真平台能够真实有效的反映电液伺服阀各子系统运动规律;

一一一一_一o

(2)适当减小力矩马达综合刚度,对提高伺服阀的幅频宽十分显著。然而从图4可见,随着力矩马达综合刚度减小,力矩马达固有频率将降低,阀的相对阻尼系数相应减小,稳定裕量将减小。因此适当控制力矩马达综合刚度,或者将力矩马达的固有频率保持在一定的范围内,是保证伺服阀具有高的幅频响应且

频率/md.s。1

鬓罂

q≈≈图5伺服阀Simlink开环仿真结果

具有适宜阻尼系数的关键;

(3)伺服阀的相频受力矩马达的综合刚度影响不大,而与反馈杆刚度、喷嘴挡板流量增益、阀芯端面面积和衔铁组件粘性阻尼系数等有关。大的反馈杆刚度、大的流量增益及小的阀芯端面面积,将使相频增加。

验研究:

通过动态仿真平台得到电液伺服阀的频率特性仿真曲线如图6。

~∞、

50V

掣聋臻肇

。叫书也

—14。

‰国

、、、、

#5∥囝:[幺丝。u

,

l10loo

频率/Hz

图6伺服阀Simlink仿真频率特性

(3)伺服阀动态实验结果:

对改变伺服阀反馈杆刚度和力矩马达综合刚度的喷嘴挡板伺服阀的动态响应特性进行实验研究,根据实验数据得到3种情况下伺服阀的频率特性分别

如图7所示。3结论

,

依据过程和结果得最后的结论。

上述表达式和有关曲线将伺服阀结构参数和伺服阀的动态关系刻画得十分清楚。从而得到如下结

图7

频率

1、2、3号伺服阀频率特性

2008年第1n期

液压与气动

73

基于基准流量的气体泄漏测量方法

黄亮,孙浩。蔡茂林

ANewMeasuringMethodforGasLeakageBased

on

StandardFlow

HUANGLiang,SUNHao,CAIMao-lin

d匕京航空航天大学自动化科学与电气工程学院,北京100083)

摘要:该文阐述了一种基于基准流量的并联接入式离线气体泄漏测量方法。与传统的测量方法相比,该方法使用简单,只需将测量装置并联接入到被测管路。为消除无法测量的设备气动回路容积的影响,设计了多段基准流量跟泄漏流量匹配,基准流量发生时,管路中气体压力发生变化,根据这种变化,可以得到管路的泄漏量。试验结果表明,这种方法响应快,测量精度达到士5%F.S..

关键词:气体泄漏;并联接入;多段基准流量

中图分类号:TP27l

文献标识码:B文章编号:1000-4858(2008)10-0073-03

公式

廉、维护容易等特点,从20世纪70年代开始广泛应C:质量流量用于生产自动化的各个领域。在中国,气动系统中的K:等熵指数耗能设备.工业空气压缩机每年的耗电量在1000—M:气体质量

1200亿度,其中由于设备和管路气体泄漏造成的电力p:设备管路中的气体压力损失高达60亿度旧。因此,开发实用的检测设备对减以:大气压力

少泄漏具有非常重要的意义。目前已有的流量计有容所:泄漏发生时的参考压力

积式流量计、叶轮式流量计、差压式流量计、变面积式

Q:体积流量

U.量

流量计、动量式流量计、冲量式流量计、电磁式流量R:理想气体常数

N

Ⅷ

计、超声波式流量计、流体振荡式流量计、质量流量计Se:有效截面积

等,这些流量计需要串联接入到被测管路,安装拆卸t:时间

工程大,在工业现场难以被采用。使用本文阐述的测y:体积量方法,测量装置只需并联接入到被测管路,拆装方p:气体温度便,实验结果表明,这种测量方法的测量精度±2.5%

良:大气温度p:气体密度

嘲刚删啪旧阍删

Fs,能广泛应用于气动工业现场。

l

测量原理

下标:

测量回路由基准流量产生回路、压力及压力微分,:泄漏,无基准流量

值测量回路构成,整体并联接人被测设备的供气管路

s:基准流量—破磊百百五磊面五F

s,:泄漏,有基准流量基金项目:国家自然科学基金资助项目(50705004)

0前言

作者简介:黄亮(198归)。男,湖北省通城县人,博士,主要从

_{}—*—{辱—{{卜_舌卜_{}—秘—{}__壬卜0壬_—*—粕—幸卜书—H—稍—{}-_{I一—件—*—稍—{|'_{卜—珏—%—铂—{}_—终—粕—*—*—*—傩—*—荆—{卜q}qI_■._q卜—珏—*—稍州}—持—*一

气动技术由于其系统结构简单、元器件价格低

事液压技术方面的科研工作。

参考文献:北京:国防工业出版社,2006.

【1】Li

Ke.M.A.Mannan,XuMingqian.Electro-hydraulic

pmpor-

【4】田源道.电液伺服阀技术【M】.北京:航空工业出版社,2008.tionalcontroloftwincylinderhydraulicelevators啊.Control

【5】陈彬,易孟林.电液伺服阀的研究现状和发展趋势【J】.液压

EngineeringPractice

Volume,2001(4):5—8.

与气动,2005(6):5—8.

【2】王春行.液压控制系统【M埘E京:机械工业出版社,2004.

【6】刘长年.电液伺服阀的最佳设计町机床与液压,1978

【3】黄忠霖,周向民.控制系统MATLAB计算及仿真实i/ll[M].

(6)。1979(1).

转载请注明出处范文大全网 » 喷嘴挡板式伺服阀比较

不丑的男人

不丑的男人