范文一:切向结构永磁同步电机极对数的选择

切向结构永磁同步电机极对数的选择 第38卷第3期

2006年6月

南京航空航天大学

JournalofNanjingUniversityofAeronautics

&Astronautics

Vo1.38NO.3

Jun.2006

切向结构永磁同步电机极对数的选择

赵朝会**明秦海鸿严仰光

(南京航空航天大学航空电源航空科技重点实验室,南京,210016) 摘要:对于具有"聚磁"作用的切向结构永磁同步电机,增加极对数可以提高气隙磁密,使得电机体积减小,重量

减轻,效率,转矩增大,但极对数的增加存在一个较为合理的值.本文定义了切向结构永磁同步电机"聚磁"的概

念,并利用有限元分析软件讨论了极对数与气隙磁密,每极磁通,空载电势,转子导磁体磁密等物理量之间的关

系.结论:(1)计及导磁材料饱和的情况下,气隙磁密和总磁通随极对数的增加存在一个最大值,即存在一个合

理的极对数;(2)用气隙磁密与稀土永磁体的内磁感应强度B之比来表示聚磁作用的程度时,极对数大于等

于3时,电机具有聚磁能力;用与稀土永磁体的剩磁感应强度B之比来表示聚磁作用的程度时,仅当极对数大

于等于4时,切向结构永磁电机才显现出聚磁现象;(3)切向结构永磁电机极对数在3,6时较为合适.

关键词:极数;切向结构永磁同步电机;磁通密度;有限元分析

中图分类号:TM313;TM303;TM351文献标识码:A文章编号:1005—2615(2006)03

—0281—05

PolePairsSelectionofIPMSynchronousMachine

ZhaoChaohui,ZhuDeming,QinHaihong,YanYangguang

(Aero—PowerSci—

TechCenter,NanjingUniversityofAeronautics&.Astronautics,Nanjing,210016,China)

Abstract:Increasingpolepairsoftheinteriorpermanentmagnet(IPM)synchronousmachinecanboost

itsairgapfluxdensity,raiseitsefficiencyandtorque,andreduceitsvolumeandweight.Theconceptof

"fluxconcentrationfunction"isdefinedintheIPMsynchronousmachine.Thefiniteelementanalysis

(FEA)softwareisusedtoanalyzephysicalrelationsamongpolenumberstoairgapfluxdensity.per

poleflux,non—

loadelectricpotential,fluxdensityofrotorleadmagnetmaterial,fluxdensityofstator tooth,etc.Finally,threeconclusionsaregiven:(1)Whenthesaturationoftheleadmagnetmaterialis

considered,theairgapfluxdensityandthesumofperpolefluxproduceamaximumwiththeincreaseof

polepairs,thatis,IPMmachinehasasuitablepolepairs;(2)IPMmachinebears"fluxconcentration

function",whenitspolepairsismorethanorequalto3,B8/BM>1;whenitismorethanorequalto4,

B8/B>1;(3)PolepairsoftheIPMmachineiS3,6tobesuitable.

Keywords:polepairs;interiorpermanentmagnetsynchronousmachine;fluxdensity;finiteelement

analysis

引言

由于切向结构永磁同步电机具有转矩高,动态 性能好等特性,近年来被广泛地应用于工业领域和 家电行业?.

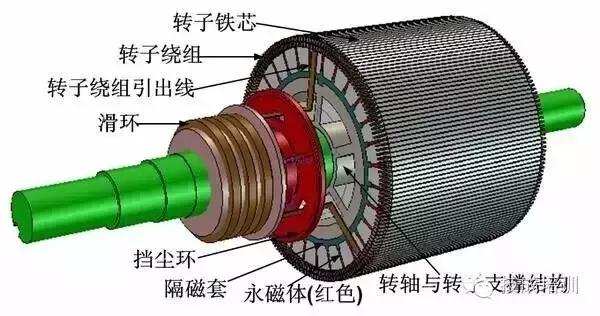

在切向结构永磁同步电机(见图1)的转子结构 中,永磁体呈并联工作状态,由两块稀土永磁体提 供电机的每极磁通,每块稀土永磁体的磁势提供每 对极磁势,因此电机的气隙磁感应强度能得到提 高.但是,转轴侧永磁体的漏磁相对较大.为了减 小漏磁,提高电机的过载能力,文献[3]从辅助磁极 的设置研究了电机性能的优化,文献[4]从非导磁 基金项目:国家自然科学基金(50337030)重点资助项目. 收稿日期:2005—06—03;修订日期:2005—09—23 作者简介:赵朝会,男,博士研究生,副教授,1963年生,E—mail:zch6309@tom.corn.

282南京航空航天大学第38卷

衬套方面进行了初步研究.文献E53在考虑装配气 隙以及定,转子饱和的情况下,提出了切向结构永 磁电机气隙磁密的一种计算分析方法.而文献[1] 则讨论了极对数与气隙磁密的关系,指出:图1所 示的转子磁路结构可提高气隙磁密,尤其在极数较 多情况下更为突出.但极对数增加后,电机的制造 成本增加,工艺难度增大,并且随极对数的增加,导 磁体的饱和性能会制约气隙磁密的提高,况且气隙 磁密以及磁通是否随极对数的增加一直增大也没 有相关的报道.因此,研究极对数与气隙磁密,磁通 等之间的关系是很有必要的.本文从电机学的基本 理论出发,定义了切向结构永磁同步电机的"聚磁" 概念,并利用有限元分析软件讨论了极对数与气隙

磁密,每极磁通,空载电势,转子导磁体磁密,定子 齿磁密,定子轭磁密,单位体积永磁体产生的功率 等物理量之间的关系,得出了一些实用的结论. 1磁场分布的有限元分析

1.1电机的模型及结构参数

电机的模型如图1所示,结构参数见表1. 极

磁衬套

图1切向结构永磁同步电机结构示意图 表1电机的结构参数mm

注:极对数变化时,表中的一些参数如电枢轭高也应随着变化,极对数越多,电枢轭

高越小.

其中,定,转子材料选用硅钢片D41(本文中还 用1J22进行了计算),永磁体选用钕铁硼材料,其 剩磁感应强度B一1.07T,娇顽力为/7一826700 A?m_.;轴的材料为45#钢,相对磁导率一 1500;槽型为半开口矩形槽.

1.2"聚磁"的两种定义

定义1:用气隙磁密与稀土永磁体的内磁感 应强度B之比表示聚磁作用的程度,若/B> 1,则称有"聚磁作用",否则称无"聚磁作用"; 定义2:用气隙磁密与稀土永磁体的剩磁感应 强度之比表示聚磁作用的程度,若/>1,则称 有"聚磁作用",否则称无"聚磁作用". 1.3电机磁场的分布

本文在5条假设条件【3下采用二维有限元方 法(Finiteelementmethod,FEM)计算机的稳态磁 场?7].电机的磁场分布实际上是一个非线性的三 维问题,但考虑到能量传递的物理过程主要发生在

气隙中,与电机轴向尺寸比较,气隙又相对狭小,不 计电机端部效应,电机场的近似计算可以简化成二 维问题.从工程角度看,电机的定子外缘6f弧可认 为是磁场的边界线.由于电机是对称的,因此,磁场 的求解区域如图2所示.

不同极对数电机横断面上磁力线的分布如图3 所示.

b

图2磁场求解区域

定子

气隙

转子

磁钢

非导磁衬套

转轴

(a)4对极

(b)l0对极

图3不同极对数下电机截面的磁力线分布

第3期赵朝会,等:切向结构永磁同步电机极对数的选择283

由图3可知,10对极时电机转子导磁体及齿部 的磁力线过于稠密,可能出现严重饱和现象,使得 气隙磁密减小.因此随着极对数的增加,电机转子 导磁体及齿部将会出现严重的饱和现象,影响电机 性能.

2有限元仿真结果及分析

2.1极对数与"聚磁"关系的分析

前面已定义了聚磁的概念.现采用ANSYS7.0 对表1参数下不同极对数电机的电磁场进行分析

计算,其结果如表2所示.

裹2电机磁场计算结果

PB8B87BBB8/BBM/BB 30.92570.870.8414 41.16O1.O80.7896 51.3921.300.7431 61.5531.450.6986 81.8221.700.5828 91.8041.690.4903 101.7531.640.4148 1.10

1.469

1.873

2.223

3.126

3.679

4.226

0.790.959

O.741.2

0.691.547

O.652.136

O.542.477

0.462.483

O.392.57

0.0703

O.O673

表2中的数据是以1J22材料计算得到的,其中 P为极对数;B为气隙磁密;B为磁钢工作点的 磁感应强度;从图2中A,n两点所联接的直线测得

B为转子导磁体的平均磁密;从图2处e,f两点 所联接的直线测得声气隙总磁通.

根据上面对"聚磁作用"的定义,仿真计算的结 果显示:按定义1,当极对数大于3(包括3)时, B/B大于1,电机具有"聚磁"能力;按定义2,当极 对数大于4(包括4)时,/B大于1,电机具有"聚 磁"能力.

2.2磁钢内部磁感应强度曰与极对数P的关系 表2显示:磁钢的内部磁感应强度B随着极 对数的增加而逐渐减小.B,P之间的关系曲线 如图4所示.影响磁钢内部磁感应强度B的因素 包括转子导磁材料,电枢齿,电枢轭以及气隙大小. 1.0

0.9

0.8

O.7

\

0.6

0.5

O.4

O-3

345678910

P

图4磁钢内部磁密与极对数的关系

2.2.1转子导磁材料平均磁密与极对数的关系 图5为两种不同转子导磁材料的平均磁密 B与极对数P的关系,随着极对数的增加,转子 导磁体的面积减小,导磁材料的平均磁密增加.当 极对数为3,6对极时,转子导磁体的磁密几乎线

性增加,但磁钢提供的磁势相对较小;超过6对极 时,转子导磁材料已进入饱和区,磁密增加平缓. P.

图5转子导磁体磁密平均值与极对数的关系 由图5还可知道,对于不同的转子导磁材料, 其平均磁密随极对数增加的趋势是一致的,所不同 的是转子导磁材料的饱和值.

2.2.2电枢齿部,轭部的磁密与极对数的关系 电枢齿部,轭部的磁密与极对数的关系曲线如 图6所示(材料为1J22).电枢齿部的磁密随极对数 的增加而增大,当极对数超过一定的值时增加趋于 饱和;轭部的磁密随极对数的增加而减小.齿部磁 密的增加将引起电枢轭部磁密的下降. 图6是假定定子轭厚与定子齿尺寸不变时得 到的曲线.实际上,随着极对数的增加,轭厚应相应 减小,齿宽则相应加大,使轭与齿部磁压降基本不 变.

\

翻

蓬

P

图6电枢齿部,轭部磁密与极对数的关系 2.2.3外磁路磁压降与极对数的关系

由表2知磁钢内部磁感应强度与磁钢剩磁感应 一33815

—11972一凹

一OOOOO

284南京航空航天大学第38卷

强度的比值B/B,根据永磁体的退磁曲线,可以得 Nt'l,磁路的磁压降F与极对数的关系(见图7). \

图7外磁路磁压降与极对数的关系

综合分析图4,6,7,可以得到:随极对数的增 加,由于相邻磁钢的退磁作用增加和磁钢的内部磁 感应强度下降,从而引起外磁路的磁压降增加. 2.3气隙磁密与极对数P的关系

B一P的关系曲线如图8所示.随着极对数的 增加,气隙磁密先增后减.在3,5对极之间气隙磁 密几乎线性增加,但从5对极开始,气隙磁密的增 加有所减缓,达到8对极时,气隙磁密不增反降. \

P

图8极对数与气隙磁密的关系

2.4磁通与极对数P的关系

根据电机设计理论l7]

ariB—aLB一下a'uDzLBa

(1)

由式(1)可知,电机的总磁通正比于/P,但

是,由图8知道,随极对数P的变化,B也随着发生 改变,因此磁通与极对数的关系肯定存在一个优化 值.图9为有限元计算出来的电机总磁通以及每极 磁通与极对数P的关系曲线,材料为1J22.从图中 看出,随极对数增多,由于每极面积减小,所以每极 磁通逐渐减小;但总磁通随极对数增加却先增后 减,在本算例中,总磁通最大时对应的极对数为8. 宝

345678910

P

图9极对数与磁通的关系

2.5空载电势与极对数P的关系

由空载电势的计算公式L7]

E.一4.44KwfN~一KWnNP~一KP~1 UU

(2)

式中:E为空载电势;f为频率;N为每相串联匝 数;为转速;K一KwN为常数,Kw为绕组 UU

系数;为合成磁场的每极基波磁通. 由图9得到的总磁通,可求得空载电势E.与极 对数P的关系曲线,如图10所示.

>

\^

,

P

图1O空载电势与极对数的关系

从图10看出,在定,转子材料为1J22时,随极 对数的增加,空载电势逐渐增加,但当极对数达到8 以后,它开始下降,即极对数需要进行优化才能使 空载电势最佳.

2.6单位永磁体体积的功率P/与极对数P的 关系

磁钢体积

V一2PSL一2Pb…hL(3)

在电机电枢绕组不变的情况下,电流,.是恒定的, 因此电机的功率

P'一3EoI.一K1E.(4)

式中K一31.,把式(2)代人式(4)得

第3期赵朝会,等:切向结构永磁同步电机极对数的选择285

JP一K1E.一KK1PC1一KK1(5) PKK垂,一

单位永磁体体积的功率JP/及磁钢体积与 极对数JP的关系如图11所示.

由图11可知,随极对数的增加,单位磁钢体积 发出的功率减小.极对数小于6时,单位磁钢体积 发出的功率与所用磁钢体积之比大于1;极对数等 于6时,两者之比等于1,而极对数大于6时,两者之 比小于1.因此,极对数小于6对极时电机的性价比 较为合理,即可用较少的永磁材料得到较大的 功率.

\

P

图11单位永磁体体积的功率及磁钢体积与极对数的 关系

3结论

(1)理想情况下,随着极对数的增加,切向结构 永磁同步电机的气隙磁密相应增加.但在计及材料 饱和的情况下,气隙磁密增加到一定程度后开始下 降,即存在一个合理的极对数.

(2)随极对数的增加,转子每极导磁体的面积 减小,故每极磁通逐渐下降;而总磁通却出现了先 增后降的现象,即对总磁通来讲,也存在一个相对 合理的极对数.

(3)对于切向结构永磁同步电机,必须对极对 数进行优化才能使空载电势最佳,空载电势并不随 极对数的增加而永远增加.

(4)如果用气隙磁密B与稀土永磁体的内磁

感应强度B之比来表示聚磁作用的程度时,极对

数大于等于3时,电机具有聚磁能力;如果用气隙

磁密B与稀土永磁体的剩磁感应强度B,之比来表

示聚磁作用的程度时,仅当极对数大于4时,切向

结构永磁电机才显现出聚磁现象.

(5)考虑材料性能,同时也考虑永磁体的工作

点,可以得出:切向结构永磁同步电机极对数在3,

6对极比较合适.低于3对极,电机失去了聚磁功

能;高于6对极,虽然气隙磁密有所提高,但磁钢用

量过多,电机的性能价格比较低.

通过对不同直径电机的分析表明,上述结论具

有普遍意义.

参考文献:

[1]BianchiN,BolognaniS.InteriorPMsynchronous

motorforhighperformanceapplications[c]//Power

ConversionConference.Italy:DeptofElectrEng,

PadovaUniv.2002:148—153.

E2]ZhuZQ,HoweD.Halbachpermanentmagnetma—

chinesandapplications:areview[J].ElectricPow—

erApplication,IEEProceedings,2001,28(3):299—

308.

[3]赵朝会,**明,严仰光.切向结构永磁同步电机辅助

磁极的优化[J].南京航空航天大学.2006,38

(1):53—57.

I-4]王群京.切向结构稀土永磁同步电动机设计中若干

问题的探讨[J].中小型电机,1994,21(5):7-9. Es]MiChunting.MarianoFilippa,LiuWeiguo,eta1.

Analyticalmethodforpredictingtheair—gapfluxof

interior—typepermanentmagnetmachine[J].IEEE

TransactionsonMagnetics,2004,40(1):50—58.

E6]NakamuraK,SatioK,IchinokuraO.Dynamicanal—

ysisofinteriorpermanentmagnetmotorbasedona magneticcircuitmodel[J].IEEETransactionson Magnetics,2003,39(5):3250—3252.

I-7]TsengKJ,WeeSB.Analysisoffluxdistribution andcorelossesininteriorpermanentmagnetmotor [J].IEEETransactionsonEnergyConversion, 1999,14(4):969—975.

E8]BianchiN,CanovaA.FEManalysisandoptimiza—

tiondesignofanIPMsynchronousmotorEJ].Pow—

erElectronics,MachinesandDrives,2002,17(6): 49—54.

(r_1Hu.参_0_l\\

范文二:永磁同步电机的仿真模型

永磁同步电机的仿真模型

1、永磁同步电机介绍

永磁同步电动机(permanent Magnets synchronous Motor, PMSM),转子采用永磁材料,定子为短距分布式绕组,采用三相正弦波交流电驱动,且定子感应电动势波形呈正弦波"定子绕组通过控制功率管(如IGBT)的不同开关组合,产生旋转磁场跟踪永磁转子的位置,自动地维持与转子的磁场有900的空间夹角,以产生最大的电机转矩"旋转磁场的转速则严格地由永磁转子的转速所决定,PMSM具有直流电动机的特性,有稳定的起动转矩,可以自行起动,并可类似直流电动机对电机进行闭环控制,多用于伺服系统和高性能的调速系统。

永磁同步电动机按转子形状可以分为两类:凸极式永磁同步电机和隐极式永磁同步电机。它们的区别在于转子磁极所在的位置,凸极式永磁同步电机转子磁极是突起在轴上的,其直轴和交轴电感参数不相等"而隐极式永磁同步电机的转子磁极是内置在轴内的,直轴和交轴电感参数相等"凸极式转子具有明显的磁极,定子和转子之间的气隙是不均匀的,因此其磁路与转子的位置有关。

2、永磁同步电机的控制方法

目前对永磁同步电机的控制技术主要有磁场定向矢量控制技术( field orientation control,FOC)与直接转矩控制技术(direct torque control,DTC)。在这里我们使用磁场定向矢量控制技术来建立永磁同步电机的仿真模型。

磁场定向矢量控制技术的核心是在转子旋转坐标系中针对激磁电流id和转矩电流iq分别进行控制,并且采用的是经典的PI线性调节器,系统呈现出良好的线性特性,可以按照经典的线性控制理论进行控制系统的设计,逆变器控制采用了较成熟的SPWM、SVPWM等技术。磁场定向矢量控制技术较成熟,动态、稳态性能较佳,所以得到了广泛的实际应用。该方法摒弃了矢量控制中转子

磁场定向的思想,采用定子磁场定向,分别对定子磁链和转矩直接进行控制。直接转矩控制的实现方法是:计算得到磁链和转矩的实际值与参考值之间的偏差,通过滞环比较以及当前定子磁链的空间位置确定控制信号,在离线计算的开关表中选取合适的空间电压矢量,再通过离散的 bang-bang 控制方式调制产生 PWM 信号,以控制逆变器产生合适的电压和电流驱动电机转动。直接转矩控制摒弃了复杂的空间矢量坐标运算,电机的数学模型得到了简化,控制结构也简单,对电机参数变化不敏感,控制系统的动态性能得到了极大提高。然而有利也有弊,直接转矩控制逆变器的开关频率不固定;转矩、电流脉动大;采样频率也非常高。

下图为磁场定向矢量控制技术的原理图。

FOC控制技术的原理:原理图中涉及到双反馈,第一层反馈为转速反馈:设定电机转速初始值作为给定值,然后与反馈的实际值(位置传感器采集到的位移微分得到)进行比较,得到的差值输入PI控制器进行控制,得到交轴电流iq。同时三相绕组输出的电流iA,iB,iC经过clarke变换和park变化得到iq和id的实际值,分别与给定值进行比较,将比较后的值再进行park转换,得到的结果经过SVPWM技术调制之后输入到逆变器,继而可以驱动三相电机。

图2.1 磁场定向矢量控制技术原理

3、基于FOC技术的永磁同步电机建模

在这里采用的是最简单的id=0的控制方法。Id=0时,从电动机端口看,永磁同步电机相当于一台他励的直流电动机,定子电流中只有交轴分量,而且定子磁动势空间矢量与永磁体磁动势空间矢量正交,电动机转矩中只有永磁转矩分量。因为电磁转矩仅仅依赖交轴电流,从而实现了转矩表达式中的交直轴电流解耦。

下图为建立的基于FOC控制技术的永磁同步电机SIMULINK仿真模型

图2.2 基于FOC技术的永磁同步电机SIMULINK模型

控制模型主要包括转速给定部分,比例积分(PI)模块,坐标转换模块,逆变器控制模块,以及电动机模块。下面进行一一介绍。

3.1 转速给定部分

转速给定模块使用SIMULINK中的常数(constant)模块,单位为rpm。

给定的速度要输入到电角速度计算模块(Gain)中,以得到给定转速的电角速度(单位为rad/s)。设定电动机极对数为4,则其参数为2*pi*4/60。

图2.3 速度给定部分

图2.4 电角速度计算模块的参数设定

3.2 比例积分(PI)模块

调速系统实施转速闭环控制,转速比例积分调节器中的比例模块设置比例参数,积分模块设置积分参数。调节器内同时设置了内限幅和外限幅模块(saturation)。设定的PI参数如下图。

图2.5 PI模块的参数设定

图2.6 PI模块的内部结构

图2.7 Saturation的参数设置

3.3坐标转换模块

在三相静止坐标系下分析永磁同步电机的数学模型存在着许多难以克服的困难,引入空间矢量坐标变换理论可以简化其数学模型,并能够很容易的分析永磁同步电机的动态特性,空间坐标变换矢量图如图 2-4 所示,图中fs为空间矢量,可为电压、电流、磁链等空间物理量,ωe 为转子旋转角速度,θe 为转子轴线与 A 相绕组轴线的夹角。

图2.8 空间坐标变换矢量图

按照 f 不变的原则,可得到三相静止坐标系 abc 变换到两相静止坐标系 αβ 的clark 变换矩阵为:

clark 逆变换矩阵为:

同理若以转子磁链轴线方向为坐标系的横轴,称为直轴(d 轴),以垂直转子磁链轴线方向 90?为纵轴,称为交轴(q 轴),可建立与转子同步旋转的坐标系 dq,简称同步旋转坐标系,将两相静止坐标系αβ 变换到同步旋转坐标系 dq 的 park 变换矩阵为:

park 逆变换矩阵为:

根据上述坐标转换原理,我们建立dq到abc坐标系和abc到dq坐标系的转换模块。如下图:

图2.9 dq坐标系到三相静止坐标系变换模块

图2.10 dq坐标系到三相静止坐标系变换模块内部实现

图2.11 三相静止坐标系到dq坐标系变换模块

图2.12 三相静止坐标系到dq坐标系变换模块的内部实现

3.4 逆变器控制模块

采用电流滞环脉冲宽度调制方法,该模块输入为三相相电流给定值和三相相电流实际值,输出为三相相电压。其内部连接图如图所示:

图2.13 CHBPWM逆变器模块内部连接图

三相比较模块相同,其中比较模块通过比较A相给定的电流值和A相实际电流得出逆变器输出的A相相电压值,其内部连接图如图所示:

图2.14 比较模块内部连接图

其中,传递函数模块(transfer fcn)对相电流进行滤波,可以滤去A相反馈电流中的高次谐波。

relay)模块实现的是电流滞环控制功能。其输入为给定电路与实际电流的差值,输出为A继电器(

相相电压。其参数对话框如下图所示,主要有4个参数:开通动作值(switch on point)、关断动作值(switch off point)、开通时输出值(output when on)、关断时输出值(output when off)。实现的功能是:当给定的电流值大于实际电流值的差达到开通动作值时,输出的A相相电压为155V,当给定的电流值小于实际电流值达到关断动作值时,输出A相电压为-155V。

图2.15 继电器参数设置

3.5电动机模型

在SIMULINK中对永磁同步电机进行仿真建模通常采用以下三种方法:

(1)在SIMULINK中内部提供的PMSM模型,它包含在电力系统库的电动机库中。这种方法简单,方便,适于快熟创建永磁同步电动机调速系统,但由于模型已经封装好,不能随意修改,同时也不方便研究PMWM内部的建模方法。

(2)使用SIMULINK library库里已有的分离模块进行组合搭建电机模型,该方法思路清晰、简单、直

观,但需要较多的模块,连线较多且不利于差错,油漆是复杂的数学模型。因此,本方法适用于简单的、小规模系统的仿真系统建模。

(3)用s-函数模块构造模型。该方法基于数学表达式,容易修改,方式灵活。这种模型处理能力强,可以方便地构建复杂的动态系统,非常适合PMSM的访真分析。

我们采用第三种方法进行建模

S函数模块位于SIMULINK模块库的用户自定义函数子目录下,s函数可以用MATLAB语言编写,也可以用C,C++等语言编写。它有特定的结构形式。这里用MATLAB语言编写,此时S函数与MATLAB函数不同的只是其特定的结构模式。

具体的s函数见附件。

图2.16 永磁同步电机模型

为使用方便,把整个模型建成子系统,同时为方便输入电动机的各项参数,使用风转子系统(mask subsystem)为电动机参数输入提供对话框。

图2.17 S函数构建的PMSM模块内部连接图

子系统内部使用s函数模块,设置s函数模块调用s函数名为PMSMdq,s函数的参数设为电动机的参数。点击edit可以进入s函数编写界面,进行修改。

需要注意的是,s函数的文件必须和PMSM仿真的模型放在同一文件夹下,否则会出现仿真错误的情况。

图2.18 S函数参数对话框

仿真时,PMSM的电动机参数设为:定子绕组R1为0.875欧;直轴电感Ld为8.5mH;交轴电感Lq为8.5mH;转子永磁体在定子绕组中产生的磁链为0.175Wb;极对数np为4.负载转矩初始值为1N.m,在0.04s时阶跃为5N.m。转矩的输入为阶跃函数。参数设置如下

图2.19 PMSM参数设置对话框

4、永磁同步电机控制模型仿真

将仿真时间设为0.06s,然后进行仿真,得到的仿真结果如下

图4.1 输入的阶跃扭矩信号

图4.2 输出的转矩信号

图4.3 输出的三相相电流

图4.4 输出的电角速度信号

图4.5 输出的电机转速

可以看出在起动过程中,电动机转矩上升到最大值以后保持在限幅值,此过程中电动机的转速迅

速上升。加速结束后,电动机进入稳态运行,电动机的电磁转矩与负载转矩平衡。在负载突加的时候,

电动机转矩迅速上升并与负载相平衡,然后迪纳冬季又重新进入稳态运行。 电气传动系统的响应很快,这是因为控制系统中的电流闭环控制响应比较快,动态性能好。

附件

function[ sys, x0, str, ts]=PMSMdq(t,x,u,flag,parameters,x0_in)

%PMSM model.

%parameters;

%ld,lq:inductance in dp reference of frame %r:stater resistance

%psi_f:flux in webers by PM on rotor

%p:number of pole pairs

%j:inertia of motor and load

%mu_f:viscous friction

%inputs:

%ud,uq:voltages in dp reference of frame

%tl:torque of load

%inner variants:

%id,iq currents in dp reference of frame

%ud,uq:voltage int dp reference of frame

%wr:angular velocity of the rotor

%te:electronmagnetic torque

%theta: position of rotor

%outputs:

%wr:angular velocity of the rotor

%te:electronmagnetic torque

%id,iq currents in dp reference of frame

%theta :position of rotor

%----------------------------

%u(1 2 3)=

%ud uq tl

%parameters (1 2 3 4 5 6 7)=

% ld lq r psi_f p j mu_f

%sys(1 2 3 4 5 )=

% wr te id iq theta

%x(1 2 3 4 )=

% id iq wr theta

switch flag

case 0

[sys x0 str ts]=mdlInitializeSizes(x0_in);%iniatialization

case 1

%calculate the derivatives

sys=mdlDerivatives(x,u,parameters);

case 3

%output

sys=mdlOutputs(x,u,parameters);

case{2,4,9}

%unused flags

sys=[];

otherwise

%Error handling

error(['Unhandled flag=',num2str(flag)]);

end

%end of PMSMdq

%-----------------------------------

%mdlInitializeSizes

%----------------------------------

function[sys,x0,str,ts]=mdlInitializeSizes(x0_in)

------------------------------------- %

%u(1 2 3)=

% ud uq tl

%parameters(1 2 3 4 5 6 7 )=

% ld lq r psi_f p j mu_f

%x( 1 2 3 4)=

% id iq wr theta

sizes=simsizes;

sizes.NumContStates=4;

sizes.NumDiscStates=0;

sizes.NumOutputs=5;

sizes.NumInputs=3;

sizes.DirFeedthrough=0; sizes.NumSampleTimes=1; sys=simsizes(sizes);

x0=x0_in;

str=[];

ts=[0 0];

%End of mdlInitializeSizes.

%---------------------------

%mdlDerivatives

%Return the derivatives for the continuous states %-----------------------------

function[ sys ]=mdlDerivatives(x,u,parameters)

%-----------------------------

%u( 1 2 3)=

% ud uq tl

%parameters(1 2 3 4 5 6 7)=

% ld lq r psi_f p j mu_f

%sys(1 2 3 4 5)=

% wr te id iq theta

%x(1 2 3 4)=

% id iq wr theta

%id'=ud/ld-r*iq/lq+lq*p*wr*iq/ld

sys(1)=u(1)/parameters(1)-parameters(3)*x(1)/parameters(1)+parameters

(2)*parameters(5)*x(3)*x(2)/parameters(1);

%iq'=uq/lq-r*iq/lq-ld*p*wr*id/lq-psi_f*p*wr/lq sys(2)=u(2)/parameters(2)-parameters(3)*x(2)/parameters(2)-parameters

(1)*parameters(5)*x(3)*x(1)/parameters(2)-parameters(4)*parameters(5)*x(

3)/parameters(2);

%te=1.5*p*[psi_f*iq+(ld-lq)*id*iq]

te=1.5*parameters(5)*(parameters(4)*x(2)+(parameters(1)-parameters(2)

)*x(1)*x(2));

%wr'=(te-mu_f*wr-tl)/j

sys(3)=(te-parameters(7)*x(3)-u(3))/parameters(6);

%theta'=p*wr

sys(4)=parameters(5)*x(3); %End of mdlDerivatives

%------------------------------------------- %mdlOutputs

%Return the block outputs.

%----------------------------------------- function sys=mdlOutputs(x,u,parameters,te)

%------------------------------------------ %u(1 2 3)=

% ud uq tl

%parameters(1 2 3 4 5 6 7)=

% ld lq r psi_f p j mu_f %sys(1 2 3 4 5)=

% wr te id iq theta

%x(1 2 3 4 )=

% id iq wr theta

%output wr

sys(1)=x(3);

%output te

%te=1.5*p*[psi_f*iq+(ld-lq)*id*iq] te=1.5*parameters(5)*(parameters(4)*x(2)+(parameters(1)-parameters(2)

)*x(1)*x(2));

sys(2)=te;

%output idq

sys(3)=x(1);%id

sys(4)=x(2);%iq

%out theta

sys(5)=x(4);

%End of mdlOutputs

范文三:永磁同步电机的工作原理

件实现的自动调节励磁装置有显著优点,目前很多国家都在研制和试验用微型机计算机配以相应的外部设备构成的数字自动调节励磁装置,这种调节装置将能实现自适应最佳调节。

获得励磁电流的方法称为励磁方式。目前采用的励磁方式分为两大类:一类是用直流发电机作为励磁电源的直流励磁机励磁系统;另一类是用硅整流装置将交流转化成直流后供给励磁的整流器励磁系统。现说明如下:

1 直流励磁机励磁 直流励磁机通常与同步发电机同轴,采用并励或者他励接法。采用他励接法时,励磁机的励磁电流由另一台被称为副励磁机的同轴的直流发电机供给。如图15.5所示。

2 静止整流器励磁 同一轴上有三台交流发电机,即主发电机、交流主励磁机和交流副励磁机。副励磁机的励磁电流开始时由外部直流电源提供,待电压建立起来后再转为自励(有时采用永磁发电机)。副励磁机的输出电流经过静止晶闸管整流器整流后供给主励磁机,而主励磁机的交流输出电流经过静止的三相桥式硅整流器整流后供给主发电机的励磁绕组。(见图15.6)

3 旋转整流器励磁 静止整流器的直流输出必须经过电刷和集电环才能输送到旋转的励磁绕组,对于大容量的同步发电机,其励磁电流达到数千安培,使得集电环严重过热。因此,在大容量的同步发电机中,常采用不需要电刷和集电环的旋转整流器励磁系统,如图15.7所示。主励磁机是旋转电枢式三相同步发电机,旋转电枢的交流电流经与主轴一起旋转的硅整流器整流后,直接送到主发电机的转子励磁绕组。交流主励磁机的励磁电流由同轴的交流副励磁机经静止的晶闸管整流器整流后供给。由于这种励磁系统取消了集电环和电刷装置,故又称为无刷励磁系统。

范文四:永磁同步电机的应用

永磁同步电机的应用

一、 概述

众所周知,直流电动机有优良的控制性能,其机械特性和调速特性均为平行的直线,这是各类交流电动机所没有的特性。此外,直流电动机还有起动转矩大、效率高、调速方便、动态特性好等特点。优良的控制特性使直流电动机在70年代前的很长时间里,在有调速、控制要求的场合,几乎成了唯一的选择。但是,直流电动机的结构复杂,其定子上有激磁绕组产生主磁场,对功率较大的直流电动机经常还装有换向极,以改善电机的换向性能。直流电机的转子上安放电枢绕组和换向器,直流电源通过电刷和换向器将直流电送进电枢绕组并转换成电枢绕组中的交变电流,即进行机械式电流换向。复杂的结构限制了直流电动机体积和重量的进一步减小,尤其是电刷和换向器的滑动接触造成了机械磨损和火花,使直流电动机的故障多、可靠性低、寿命短、保养维护工作量大。换向火花既造成了换向器的电腐蚀,还是一个无线电干扰源,会对四周的电器设备带来有害的影响。电机的容量越大、转速越高,题目就越严重。所以,普通直流电动机的电刷和换向器限制了直流电动机向高速度、大容量的发展。

在交流电网上,人们还广泛使用着交流异步电动机来拖动工作机械。交流异步电动机具有结构简单,工作可靠、寿命长、本钱低,保养维护简便。但是,与直流电动机相比,它调速性能差,起动转矩小,过载能力和效率低。其旋转磁场的产生需从电网吸取无功功率,故功率因素低,轻载时尤甚,这大增加了线路和电网的损耗。长期以来,在不要求调速的场合,

例如风机、水泵、普通机床的驱动中,异步电动机占有主导地位,当然这类拖动中,无形中损失了大量电能。

过往的电力拖动中,很少彩同步电动机,其主要原因是同步电动机不能在电网电压下自行起动,静止的转子磁极在旋转磁场的作用下,均匀转矩为零。人们亦知道变频电源可解决同步电动机的起动和调速题目,但在70年代以前,变频电源是可想而不可得的设备。所以,过往的电力拖动中,很少看到用同步电动机作原动机。在大功率范围内,偶然也有同步电动机运行的例子,但它往往是用来改善大企业的电网功率因数。

自70年代以来,科学技术的发展极大地推动了同步电动机的发展和应用,主要的原因有:

1、 高性能永磁材料的发展

永磁材料近年来的开发很快,现有铝镍钴、铁氧体和稀土永磁体三大类。稀土永磁体又有第一代钐钴1:5,第二代钐钴2:17和第三钕铁硼。铝镍钴是本世纪三十年代研制成功的永磁材料,虽其具有剩磁感应强度高,热稳定性好等优点,但它矫顽力低,抗退磁能力差,而且要用珍贵的金属钴,本钱高,这些不足大大限制了它在电机中的应用。铁氧体磁体是本世纪五十年代初开发的永磁材料,其最大的特点是价格低廉,有较高的矫顽力,其不足是剩磁感应强度和磁能积都较低。钐钴稀土永磁材料在六十年代中期问世,它具有铝镍钴一样高的剩磁感应强度,矫顽力比铁氧体高,但钐稀土材料价格较高。80年代初钕铁硼稀土永磁材料的出现,它具有高的剩磁感应强度,高的矫顽力,高的磁能积,这些特点特别适合在电机中使用。它们不足是温度系数大,居里点低,轻易氧化生锈而需涂复处理。

经过这几年的精益求精进步,这些缺点大多已经克服,现钕铁硼永磁材料最高的工作温度已可达180?,一般也可达150?,已足以满足尽大多数电机的使用要求。表1是各种永磁材料性能比较。

表1各种永磁材料的性能比较

永磁材料的发展极大地推动了永磁同步电动机的开发应用。在同步电动机中用永磁体取代传统的电激磁磁极的好处是:

用永磁体替换电激磁磁极,简化了结构,消除了转子的滑环、电刷,实现了无刷结构,缩小了转子体积;省往了激磁直流电源,消除了激磁损耗和发热。当今中小功率的同步电动机尽大多数已采用永磁式结构。

2、电力电子技术的发展大大促进了永磁同步电动机的开发应用。

电力电子技术是信息产业和传统产业间重要的接口,是弱电与被控强电之间的桥梁。自58年世界上第一个功率半导体开关晶闸管发明以来,电力电子元件已经历了第一代半控式晶闸管,第二代有自关断能力的半导体器件(大功率晶体管GTR、可关断晶闸管GTO、功率场效应管MOSFET)的三代复合场控器件(尽缘栅功率晶体管IGBT、静电感应式晶体管SIT、MOS控制的晶体管MCT等)直至90年代出现的第四代功率集成电路IPM。半导体开关器件性能不断

进步,容量迅速增大,本钱大降低,控制电路日趋完美,它极大地推动了各类电机的控制。70年代出现了通用变频器的系列产品,可将工频电源转变为频率连续可调的变频电源,这就为交流电机的变频调速创造了条件。这些变频器在频率设定后都有软起动功能,频率会以一定速率从零上升设定的频率,而且此上升速率可以在很大的范围任意调整,这对同步电

动机而言就是解决了起动题目。对最新的自同步永磁同步电动机,高性能电力半导体开关组成的逆变电路是其控制系统的必不可少的功率环节。

3、 规模集成电路和计算机技术的发展完全改观了现代永磁同步电动机的控制集成电路和计算机技术是电子技术发展的代表,它不仅是高新电子信息产业的核心,又是不少传统产业的改造基础。它们的飞速发展促进了电机控制技术的发展与创新。

70年代人们对交流电机提出了矢量控制的概念。这种理论的主要思想是将交流电机电枢绕组的三相电流通过坐标变换分解成励磁电流分量和转矩电流分量,从而将交流电动机模拟成直流电动机来控制,可获得与直流电动机一样良好的动态调速特性。这种控制方法已经成熟,并已成功地在交流伺服系统中得到应用。由于这种方法采用了坐标变换,所以对控制器地运算速度、数据处理能力,控制地实时性和控制精度等提出了很高的要求,单片机往往都不能满足要求。近年来各种集成化的数字信号处理器(DSP)发展很快,性能不断改善,软件和开发工具越来越多,出现了专门用于电机控制的高性能、低价位的DSP。集成电路和计算技术的发展对永磁同步电动机控制技术起到了重要的推动作用。

二、 永磁同步电动机的运行控制方法

永磁同步电动机的运行可分为外同步和自同步二类。用独立的变频电源向永磁同步电动机供电,同步电动机转速严格地跟随电源频率而变化,此即为外同步式永磁同步电动机运行。外同步运行常用于开环控制,由于转速与频率的严格关系,此运行方式适合在多台电动机要求严格同步运行的场合使用。例如,纺织行业纱锭驱动,传送带锟道驱动等场合。为此可

选用一台较大容量的变频器,同时向多台永磁同步电动机供电。当然,变频器必须能软起动,输出频率能由低到高逐步上升到以解决同步电动机的起动题目。

所谓自同步的永磁同步电动机,其定子绕组产生的旋转磁场位置由永磁转子的位置所决定,能自动地维持与转子磁场有900的空间夹角,以产生最大的电机转矩。旋转磁场的转速则严格地由永磁转子的转速所决定。用此种方式运行的永磁同步电动机除仍需逆变器开关电路外,还需要一个能检测转子位置的传感器,逆变器的开关工作,即永磁同步电动机定子绕组得到的多相电流,完全由转子位置检测装置给出的信号来控制。这种定子旋转磁场由定子位置来决定的运行方式即自同步的永磁同步电动机运行方式,这是从60年代后期发展起来的新方式。自同步的永磁同步电动机运行方式从原理上分析可知,它具有直流电动机的特性,有稳定的起动转矩,可以自行起动,并可类似于直流电动机对电机进行闭环控制。自同步的永磁同步电动机已成为当今永磁同步电动机应用的主要方式。

自同步永磁同步电动机按电机定子绕组中加进的电流形式可分为方波电动机和正弦波电动机二类。方波电动机绕组中的电流式方波形电流,分析其工作原理可知,它与有刷直流电动机工作原理完全相同。不同处在于它用电子开关电路和转子位置传感器取代了有刷直流电动机的换向器和电刷,从而实现了直流电动机的无刷化,同时保持了直流电动机的良好控制特性,故该类方波电动机人们习惯称为无刷直流电动机。这是当前使用最广泛的,很有前途的一种自同步永磁同步电动机。

正弦波自同步永磁同步电动机其定子绕组得到的是对称三相交流电,

但三相交流电的频率、相位和幅值由转子的位置信号所决定。转子位置检测通常使用光电编码器,可精确地获得瞬间转子位置信息。其控制通常采用单片机或数字信号处理器(DSP)作为控制器的核心单元。因其控制性能、控制精度和转矩的平稳性较无刷直流电动机控制系统为好,故主要用于现代高精度的交流伺服控制系统中。

三、 永磁同步电动机在现代产业中的应用

现代工农业中的驱动电机常用的有交流异步电动机、有刷直流电动机和永磁同步电动机(包括无刷直流电动机)三大类,它们的综合特性比较见表2。

按照不同的工农业生产机械的要求,电机驱动又分为定速驱动、调速驱动和精密控制驱动三类。

1、 定速驱动

工农业生产中有大量的生产机械要求连续地以大致不变的速度单方向运行,例如风机、泵、压缩机、普通机床等。对这类机械以往大多采用三相或单相异步电动机来驱动。异步电动机本钱较低,结构简单牢靠,维修方便,很适合该类机械的驱动。但是,异步电动机效率、功率因数低、损耗大,而该类电机使用面广量大,故有大量的电能在使用中被浪费了。其次,工农业中大量使用的风机、水泵往往亦需要调节其流量,通常是通过调节风门、阀来完成的,这其中又浪费了大量的电能。70年代起,人们用变频器调节风机、水泵中异步电动机转速来调节它们的流量,取得可观的节能效果,但变频器的本钱又限制了它的使用,而且异步电动机本身的低效率依然存在。

例如,家用空调压缩机原先都是采用单相异步电动机,开关式控制其运行,噪声和较高的温度变化幅度是它的不足。90年代初,日本东芝公司首先在压缩机控制上采用了异步电动机的变频调速,变频调速的优点促进了变频空调的发展。近年来日本的日立、三洋等公司开始采用永磁无刷电动机来替换异步电动机的变频调速,明显进步了效率,获得更好的节能效果和进一步降低了噪声,在相同的额定功率和额定转速下,设单相异步电动要的体积和重量为100%,则永磁无刷直流电动机的体积为38.6%,重量为34.8%,用铜量为20.9%,用铁量为36.5%,效率进步10%以上,而且调速方便,价格和异步电动机变频调速相当。永磁无刷直流电动机在空调中的应用促进了空调剂的升级换代。

再如仪器仪表等设备上大量使用的冷却风扇,以往都采用单相异步电动机外转子结构的驱动方式,它的体积和重量大,效率低。近年来它已经完全被永磁无刷直流电动机驱动的无刷风机所取代。现代迅速发展的各种计算机等信息设备上更是无例外地使用着无刷风机。这些年,使用无刷风机已形成了完整的系列,品种规格多,外框尺寸从15mm到120mm共有12种,框架厚度有6mm到18mm共7种,电压规格有直流1.5V、3V、5V、12V、24V、48V,转速范围从2100rpm到14000rpm,分为低转速、中转速、高转速和超高转速4种,寿命30000小时以上,电机是外转子的永磁无刷直流电动机。

近年来的实践表明,在功率不大于10kW而连续运行的场合,为减小体积、节省材料、进步效率和降低能耗等因素,越来越多的异步电动机驱动正被永磁无刷直流电动机逐步替换。而在功率较大的场合,由于一次本

钱和投资较大,除了永磁材料外,还要功率较大的驱动器,故还较少有应用。

2、 调速驱动

有相当多的工作机械,其运行速度需要任意设定和调节,但速度控制精度要求并不非常高。这类驱动系统在包装机械、食品机械、印刷机械、物料输送机械、纺织机械和交通车辆中有大量应用。

在这类调速应用领域最初用的最多的是直流电动机调速系统,70年代后随电力电子技术和控制技术的发展,异步电动机的变频调速迅速渗透到原来的直流调速系统的应用领域。这是由于一方面异步电动机变频调速系统的性能价格完全可与直流调速系统相媲美,另一方面异步电动机与直流电动机相比有着容量大、可靠性高、干扰小、寿命长等优点。故异步电动机变频调速在很多场合迅速取代了直流调速系统。

交流永磁同步电动机由于其体积小、重量轻、高效节能等一系列优点,越来越引起人们重视,其控制技术日趋成熟,控制器已产品化。中小功率的异步电动机变频调速正逐步为永磁同步电动机调速系统所取代。电梯驱动就是一个典型的例子。电梯的驱动系统对电机的加速、稳速、制动、定位都有一定的要求。早期人们采用直流电动机调速系统,其缺点是不问可知的。70年代变频技术发展成熟,异步电动机的变频调速驱动迅速取代了电梯行业中的直流调速系统。而这几年电梯行业中最新驱动技术就是永磁同步电动机调速系统,其体积小、节能、控制性能好、又轻易做成低速直接驱动,消除齿轮减速装置;其低噪声、平层精度和舒适性都优于以前的驱动系统,适合在无机房电梯中使用。永磁同步电动机驱动系统很快得到

各大电梯公司青睐,与其配套的专用变频器系列产品已有多种牌号上市。可以预见,在调速驱动的场合,将会是永磁同步电动机的天下。日本富士公司已推出系列的永磁同步电动机产品相配的变频控制器,功率从0.4kW,300kW,体积比同容量异步电动机小1,2个机座号,力能指标明显高于异步电动机,可用于泵、运输机械、搅拌机、卷扬机、升降机、起重机等多咱场合。

3、 精密控制驱动

? 高精度的伺服控制系统

伺服电动机在产业自动化领域的运行控制中扮演了十分重要的角色,应用场合的不同对伺服电动机的控制性能要求也不尽相同。实际应用中,伺服电动机有各

种不同的控制方式,例如转矩控制/电流控制、速度控制、位置控制等。伺服电动机系统也经历了直流伺服系统、交流伺服系统、步进电机驱动系统,直至近年来最为引人注目的永磁电动机交流伺服系统。最近几年进口的各类自动化设备、自动加工装置和机器人等尽大多数都采用永磁同步电动机的交流伺服系统。

? 信息技术中的永磁同步电动机

当今信息技术高度发展,各种计算机外设和办公自动化设备也随之高度发展,与其配套的关键部件微电机需求量大,精度和性能要求也越来越高。对这类微电机的要求是小型化、薄形化、高速、长寿命、高可靠、低噪声和低振动,精度要求更是特别高。例如,硬盘驱动器用主轴驱动电机是永磁无刷直流电动机,它以近10000rpm的高速带动盘片旋转,盘片上

执行数据读写功能的磁头在离盘片表面只有0.1,0.3微米处作悬浮运动,其精度要求之高可想而知了。信息技术中各种设备如打印机、软硬盘驱动器、光盘驱动、传真机、复印机等中所使用的驱动电机尽大多数是永磁无刷直流电动机。受技术水平限制,这类微电机目前国内还不能自己制造,有部分产品在国内组装。

四、 永磁同步电动机的应用远景

由于电子技术和控制技术的发展,永磁同步电动机的控制技术亦已成熟并日趋完善。以往同步电动机的概念和应用范围已被当今的哟观念慈同步电动机大大扩展。可以尽不夸张地说,永磁同步电动机已在从小到大,从一般控制驱动到高精度的伺服驱动,从人们日常生活到各种高精尖的科技领域作为最主要的驱动电机出现,而且远景会越来越明显。(end)

范文五:永磁同步电机的应用前景

永磁同步电机的应用前景 来源西莫电机网2009.9.25 一、 概述 众所周知直流电动机有优良的控制性能其机械特性和调速特性均为平行的直线这是各类交流电动机所没有的特性。此外直流电动机还有起动转矩大、效率高、调速方便、动态特性好等特点。优良的控制特性使直流电动机在70年代前的很长时间里在有调速、控制要求的场合几乎成了唯一的选择。但是直流电动机的结构复杂其定子上有激磁绕组产生主磁场对功率较大的直流电动机常常还装有换向极以改善电机的换向性能。直流电机的转子上安放电枢绕组和换向器直流电源通过电刷和换向器将直流电送入电枢绕组并转换成电枢绕组中的交变电流即进行机械式电流换向。复杂的结构限制了直流电动机体积和重量的进一步减小尤其是电刷和换向器的滑动接触造成了机械磨损和火花使直流电动机的故障多、可靠性低、寿命短、保养维护工作量大。换向火花既造成了换向器的电腐蚀还是一个无线电干扰源会对周围的电器设备带来有害的影响。电机的容量越大、转速越高问题就越严重。所以普通直流电动机的电刷和换向器限制了直流电动机向高速度、大容量的发展。 在交流电网上人们还广泛使用着交流异步电动机来拖动工作机械。交流异步电动机具有结构简单工作可靠、寿命长、成本低保养维护简便。但是与直流电动机相比它调速性能差起动转矩小过载能力和效率低。其旋转磁场的产生需从电网吸取无功功率故功率因素低轻载时尤甚这大增加了线路和电网的损耗。长期以来在不要求调速的场合例如风机、水泵、普通机床的驱动中异步电动机占有主导地位当然这类拖动中无形中损失了大量电能。 过去的电力拖动中

很少彩同步电动机其主要原因是同步电动机不能在电网电压下自行起动静止的转子磁极在旋转磁场的作用下平均转矩为零。人们亦知道变频电源可解决同步电动机的起动和调速问题但在70年代以前变频电源是可想而不可得的设备。所以过去的电力拖动中很少看到用同步电动机作原动机。在大功率范围内偶尔也有同步电动机运行的例子但它往往是用来改善大企业的电网功率因数。 自70年代以来科学技术的发展极大地推动了同步电动机的发展和应用主要的原因有 1、 高性能永磁材料的发展 永磁材料近年来的开发很快现有铝镍钴、铁氧体和稀土永磁体三大类。稀土永磁体又有第一代钐钴15第二代钐钴217和第三钕铁硼。铝镍钴是本世纪三十年代研制成功的永磁材料虽其具有剩磁感应强度高热稳定性好等优点但它矫顽力低抗退磁能力差而且要用贵重的金属钴成本高这些不足大大限制了它在电机中的应用。铁氧体磁体是本世纪五十年代初开发的永磁材料其最大的特点是价格低廉有较高的矫顽力其不足是剩磁感应强度和磁能积都较低。钐钴稀土永磁材料在六十年代中期问世它具有铝镍钴一样高的剩磁感应强度矫顽力比铁氧体高但钐稀土材料价格较高。80年代初钕铁硼稀土永磁材料的出现它具有高的剩磁感应强度高的矫顽力高的磁能积这些特点特别适合在电机中使用。它们不足是温度系数大居里点低容易氧化生锈而需涂复处理。经过这几年的不断改进提高这些缺点大多已经克服现钕铁硼永磁材料最高的工作温度已可达180℃一般也可达150℃已足以满足绝大多数电机的使用要求。 永磁材料的发展极大地推动了永磁同步电动机的开发应用。在同步电动机中用永磁体

取代传统的电激磁磁极的好处是 用永磁体替代电激磁磁极简化了结构消除了转子的滑环、电刷实现了无刷结构缩小了转子体积省去了激磁直流电源消除了激磁损耗和发热。当今中小功率的同步电动机绝大多数已采用永磁式结构。 2、电力电子技术的发展大大促进了永磁同步电动机的开发应用。 电力电子技术是信息产业和传统产业间重要的接口是弱电与被控强电之间的桥梁。自58年世界上第一个功率半导体开关晶闸管发明以来电力电子元件已经历了第一代半控式晶闸管第二代有自关断能力的半导体器件大功率晶体管GTR、可关断晶闸管GTO、功率场效应管MOSFET的三代复合场控器件绝缘栅功率晶体管IGBT、静电感应式晶体管SIT、MOS控制的晶体管MCT等直至90年代出现的第四代功率集成电路IPM。半导体开关器件性能不断提高容量迅速增大成本大降低控制电路日趋完美它极大地推动了各类电机的控制。70年代出现了通用变频器的系列产品可将工频电源转变为频率连续可调的变频电源这就为交流电机的变频调速创造了条件。这些变频器在频率设定后都有软起动功能频率会以一定速率从零上升设定的频率而且此上升速率可以在很大的范围任意调整这对同步电动机而言就是解决了起动问题。对最新的自同步永磁同步电动机高性能电力半导体开关组成的逆变电路是其控制系统的必不可少的功率环节。 3、 规模集成电路和计算机技术的发展完全改观了现代永磁同步电动机的控制集成电路和计算机技术是电子技术发展的代表它不仅是高新电子信息产业的核心又是不少传统产业的改造基础。它们的飞速发展促进了电机控制技术的发展与创新。 70年代人们对交

流电机提出了矢量控制的概念。这种理论的主要思想是将交流电机电枢绕组的三相电流通过坐标变换分解成励磁电流分量和转矩电流分量从而将交流电动机模拟成直流电动机来控制可获得与直流电动机一样良好的动态调速特性。这种控制方法已经成熟并已成功地在交流伺服系统中得到应用。因为这种方法采用了坐标变换所以对控制器地运算速度、数据处理能力控制地实时性和控制精度等提出了很高的要求单片机往往都不能满足要求。近年来各种集成化的数字信号处理器DSP发展很快性能不断改善软件和开发工具越来越多出现了专门用于电机控制的高性能、低价位的DSP。集成电路和计算技术的发展对永磁同步电动机控制技术起到了重要的推动作用。 二、 永磁同步电动机的运行控制方法 永磁同步电动机的运行可分为外同步和自同步二类。用独立的变频电源向永磁同步电动机供电同步电动机转速严格地跟随电源频率而变化此即为外同步式永磁同步电动机运行。外同步运行常用于开环控制由于转速与频率的严格关系此运行方式适合在多台电动机要求严格同步运行的场合使用。例如纺织行业纱锭驱动传送带锟道驱动等场合。为此可选用一台较大容量的变频器同时向多台永磁同步电动机供电。当然变频器必须能软起动输出频率能由低到高逐步上升到以解决同步电动机的起动问题。 所谓自同步的永磁同步电动机其定子绕组产生的旋转磁场位置由永磁转子的位置所决定能自动地维持与转子磁场有900的空间夹角以产生最大的电机转矩。旋转磁场的转速则严格地由永磁转子的转速所决定。用此种方式运行的永磁同步电动机除仍需逆变器开关电路外还需要一个能检测转子位

置的传感器逆变器的开关工作即永磁同步电动机定子绕组得到的多相电流完全由转子位置检测装置给出的信号来控制。这种定子旋转磁场由定子位置来决定的运行方式即自同步的永磁同步电动机运行方式这是从60年代后期发展起来的新方式。自同步的永磁同步电动机运行方式从原理上分析可知它具有直流电动机的特性有稳定的起动转矩可以自行起动并可类似于直流电动机对电机进行闭环控制。自同步的永磁同步电动机已成为当今永磁同步电动机应用的主要方式。 自同步永磁同步电动机按电机定子绕组中加入的电流形式可分为方波电动机和正弦波电动机二类。方波电动机绕组中的电流式方波形电流分析其工作原理可知它与有刷直流电动机工作原理完全相同。不同处在于它用电子开关电路和转子位置传感器取代了有刷直流电动机的换向器和电刷从而实现了直流电动机的无刷化同时保持了直流电动机的良好控制特性故该类方波电动机人们习惯称为无刷直流电动机。这是当前使用最广泛的很有前途的一种自同步永磁同步电动机。 正弦波自同步永磁同步电动机其定子绕组得到的是对称三相交流电但三相交流电的频率、相位和幅值由转子的位置信号所决定。转子位置检测通常使用光电编码器可精确地获得瞬间转子位置信息。其控制通常采用单片机或数字信号处理器DSP作为控制器的核心单元。因其控制性能、控制精度和转矩的平稳性较无刷直流电动机控制系统为好故主要用于现代高精度的交流伺服控制系统中。 三、 永磁同步电动机在现代工业中的应用 现代工农业中的驱动电机常用的有交流异步电动机、有刷直流电动机和永磁同步电动机包括无刷直流电动机三大

类。 按照不同的工农业生产机械的要求电机驱动又分为定速驱动、调速驱动和精密控制驱动三类。 1、 定速驱动 工农业生产中有大量的生产机械要求连续地以大致不变的速度单方向运行例如风机、泵、压缩机、普通机床等。对这类机械以往大多采用三相或单相异步电动机来驱动。异步电动机成本较低结构简单牢靠维修方便很适合该类机械的驱动。但是异步电动机效率、功率因数低、损耗大而该类电机使用面广量大故有大量的电能在使用中被浪费了。其次工农业中大量使用的风机、水泵往往亦需要调节其流量通常是通过调节风门、阀来完成的这其中又浪费了大量的电能。70年代起人们用变频器调节风机、水泵中异步电动机转速来调节它们的流量取得可观的节能效果但变频器的成本又限制了它的使用而且异步电动机本身的低效率依然存在。 例如家用空调压缩机原先都是采用单相异步电动机开关式控制其运行噪声和较高的温度变化幅度是它的不足。90年代初日本东芝公司首先在压缩机控制上采用了异步电动机的变频调速变频调速的优点促进了变频空调的发展。近年来日本的日立、三洋等公司开始采用永磁无刷电动机来替代异步电动机的变频调速显著提高了效率获得更好的节能效果和进一步降低了噪声在相同的额定功率和额定转速下设单相异步电动要的体积和重量为100则永磁无刷直流电动机的体积为38.6重量为34.8用铜量为20.9用铁量为36.5效率提高10以上而且调速方便价格和异步电动机变频调速相当。永磁无刷直流电动机在空调中的应用促进了空调剂的升级换代。 再如仪器仪表等设备上大量使用的冷却风扇以往都采用单相异步电动机外转子结构的

驱动方式它的体积和重量大效率低。近年来它已经完全被永磁无刷直流电动机驱动的无刷风机所取代。现代迅速发展的各种计算机等信息设备上更是无例外地使用着无刷风机。这些年使用无刷风机已形成了完整的系列品种规格多外框尺寸从15mm到120mm共有12种框架厚度有6mm到18mm共7种电压规格有直流1.5V、3V、5V、12V、24V、48V转速范围从2100rpm到14000rpm分为低转速、中转速、高转速和超高转速4种寿命30000小时以上电机是外转子的永磁无刷直流电动机。 近年来的实践表明在功率不大于10kW而连续运行的场合为减小体积、节省材料、提高效率和降低能耗等因素越来越多的异步电动机驱动正被永磁无刷直流电动机逐步替代。而在功率较大的场合由于一次成本和投资较大除了永磁材料外还要功率较大的驱动器故还较少有应用。 2、 调速驱动 有相当多的工作机械其运行速度需要任意设定和调节但速度控制精度要求并不非常高。这类驱动系统在包装机械、食品机械、印刷机械、物料输送机械、纺织机械和交通车辆中有大量应用。 在这类调速应用领域最初用的最多的是直流电动机调速系统70年代后随电力电子技术和控制技术的发展异步电动机的变频调速迅速渗透到原来的直流调速系统的应用领域。这是因为一方面异步电动机变频调速系统的性能价格完全可与直流调速系统相媲美另一方面异步电动机与直流电动机相比有着容量大、可靠性高、干扰小、寿命长等优点。故异步电动机变频调速在许多场合迅速取代了直流调速系统。 交流永磁同步电动机由于其体积小、重量轻、高效节能等一系列优点越来越引起人们重视其控制技术日趋成熟控

制器已产品化。中小功率的异步电动机变频调速正逐步为永磁同步电动机调速系统所取代。电梯驱动就是一个典型的例子。电梯的驱动系统对电机的加速、稳速、制动、定位都有一定的要求。早期人们采用直流电动机调速系统其缺点是不言而喻的。70年代变频技术发展成熟异步电动机的变频调速驱动迅速取代了电梯行业中的直流调速系统。而这几年电梯行业中最新驱动技术就是永磁同步电动机调速系统其体积小、节能、控制性能好、又容易做成低速直接驱动消除齿轮减速装置其低噪声、平层精度和舒适性都优于以前的驱动系统适合在无机房电梯中使用。永磁同步电动机驱动系统很快得到各大电梯公司青睐与其配套的专用变频器系列产品已有多种牌号上市。可以预见在调速驱动的场合将会是永磁同步电动机的天下。日本富士公司已推出系列的永磁同步电动机产品相配的变频控制器功率从0.4kW300kW体积比同容量异步电动机小12个机座号力能指标明显高于异步电动机可用于泵、运输机械、搅拌机、卷扬机、升降机、起重机等多咱场合。

3、 精密控制驱动 ① 高精度的伺服控制系统 伺服电动机在工业自动化领域的运行控制中扮演了十分重要的角色应用场合的不同对伺服电动机的控制性能要求也不尽相同。实际应用中伺服电动机有各种不同的控制方式例如转矩控制/电流控制、速度控制、位置控制等。伺服电动机系统也经历了直流伺服系统、交流伺服系统、步进电机驱动系统直至近年来最为引人注目的永磁电动机交流伺服系统。最近几年进口的各类自动化设备、自动加工装置和机器人等绝大多数都采用永磁同步电动机的交流伺服系统。 ② 信息技术中的永磁同步电动机

当今信息技术高度发展各种计算机外设和办公自动化设备也随之高度发展与其配套的关键部件微电机需求量大精度和性能要求也越来越高。对这类微电机的要求是小型化、薄形化、高速、长寿命、高可靠、低噪声和低振动精度要求更是特别高。例如硬盘驱动器用主轴驱动电机是永磁无刷直流电动机它以近10000rpm的高速带动盘片旋转盘片上执行数据读写功能的磁头在离盘片表面只有0.10.3微米处作悬浮运动其精度要求之高可想而知了。信息技术中各种设备如打印机、软硬盘驱动器、光盘驱动、传真机、复印机等中所使用的驱动电机绝大多数是永磁无刷直流电动机。受技术水平限制这类微电机目前国内还不能自己制造有部分产品在国内组装。 四、 永磁同步电动机的应用前景 由于电子技术和控制技术的发展永磁同步电动机的控制技术亦已成熟并日趋完善。以往同步电动机的概念和应用范围已被当今的哟观念慈同步电动机大大扩展。可以毫不夸张地说永磁同步电动机已在从小到大从一般控制驱动到高精度的伺服驱动从人们日常生活到各种高精尖的科技领域作为最主要的驱动电机出现而且前景会越来越明显。 抽油机用稀土永磁同步电动机的研制 薄保中苏彦民谢力华侯立军 西安交通大学陕西 西安 710049 摘 要抽油机常常由三相异步电动机驱动由于抽油机电机负荷率很低造成电机效率低功率因数低电能浪费大。作者研制的稀土永磁同步电动机用于抽油机电机节能文中介绍了节能机理、采取的关键技术和现场试验情 况。稀土永磁同步电动机用于抽油机驱动节能效益显著具有广阔的应用前景。关键词稀土永磁抽油机电动机节能 中图分类号TM341 文献标识码

A 文章编号1001-6848200005-0048-02 1橛 述 油田上大量采用游粱式抽油机采油抽油机由三相异步电动机驱动二者组成抽油机作为电动机负荷在电动机轴上形成一个周期变动负荷。为了使载荷均匀减少冲击抽油机上装有平衡块平衡扭矩是一个正弦变化的扭矩二者合成折算到电机轴上形成一变动负荷。上下冲程载荷不均匀会有负功出现。在选择电机时为能带载起动防止异常现象导致烧毁电机一般配功率较大的电机拖动形成大马拉小车的现象电机长期工作在轻载状态。 三相异步电机轻载时功率因数、效率很低整个系统效率很低一般整机效率百分之30。 为了提高效率油田上已采用超高转差率电机减小所配电机的机率为了满足起动要求增加转子异常条电阻可以提高起动转矩。负载率低时超高转差率电机比普通电机节能如果负载率较高则用普通笼型电机效率高。但超高转差率电机工作时转羞率高转子铜耗正比于转差率故转子铜耗增加发热严重电机效率仍不高这是这种电机的弱点。 在通过电机本体开展节能的同时结合电力电子技术和交流调速的进展也有不少通过交流调速开展抽油机节能的设想但是这种方法成本高加之油田抽油机一般都露天工作电动机户外使用恶劣的自然环境和周边社会环境油、电、设备失盗现象猖獗使得变频器等电力电子产品难以在抽油机上采用。抽油机所用的驱动设备还应力求操作简单维护方便坚固耐用目前和今后相当一个时期实用的节能驱动设备仍是电器控制装置而非电子装置。 2抽油机稀土永磁同步电机拖动节能机理 抽油机稀土永磁同步电动机用于纺织机节能效果很好Ⅲ类似纺织机负荷抽油机由异步机改为稀土永磁同步电机拖动也

应节能根据如下 1稀土永磁同步电动机没有转差损耗效率高于变通异步电动机和高转差电机。 2采用具有自起动能力的稀土永磁同步电动机这种电机定子与普通异步电动机定子相同转子结构如图1所示转子上同时装设有鼠笼条和稀土磁钢异步起动同步运行它综合了异步电动机和同步电动机的优点起动操作方便可用于抽油机运行时效率高、功卒因数高。 3异步电机负载波动时转速波动转速下降转子损耗增加改为同步电动机空载运行或轻载时电机磁电流是电机流中占比例大激磁损耗大改为同步转子磁场由永磁体提供不再由定子线电流中输入大大降低空载电流降低了铜损和铁损。 4采用同步驱动转速提高提高产量可达百分之5。 5磁性材料的发展使采用磁转子后磁场很强永磁材料价格逐年下降性能愈来愈高我国为稀土资源大国蕴藏量占世界百分之85推广遇到的困难越来起小。 3关键技术的解决 3.1起动问题的解决 稀土永磁同步电动机起动过程中存在转矩下凹见图2这对起动和牵人同步不利采取以下方法可以减小下凹改善起动性能。 1尽可能消除凸极转矩的影响。一般稀土永磁同步电动机由于结构上交直轴不对称而存在凸极转矩使起动性能变坏。消除凸极效应的影响就是使交直轴磁路尽可能对称从而Xd近似等于Xq。 2选择合适的气隙磁通。合适的气隙磁通不仅可提高功率因数减小工作电流提高效率还可以把发电制动转矩的峰值限制在一定的范围内同时减小振荡转矩的数值。 3增大牵人力矩。力此笼条电阻不宜太大漏抗应尽可能小。采用深槽或双笼转子结构效果更好。 3.2电机设计 电机设计过程包括手算电磁程序计算机校核静态场、动态场的数

值计算及优化设计等。 利用手算程序和计算机校核程序可以确定电机的基本尺寸和参数。再利用磁场数值解法就可获得电机性能参数的精确解在此基础上再进行以电磁性能和材料用量为目标的优化设计得到最佳方案。 3.3主要性能指标 为了方便推广参考Y系列三相异步电动机标准研制成功TY200L2-6稀土永磁同步电动机其外形、安装尺寸、绝缘等级、功率等级均与同机座号的Y200L2-6三相异步电动机相同主要性能指标如下 额定功率22kW 额定电压380v 额定电流41A 定子绕组接法△ 额定频率50Hz 额定转速1 000rmin 额定效率百分之93.6 功率因数0. 88 绝缘等级E级 防护等级IP44 起动转矩倍数4倍 牵入转矩倍数0.91.1倍 过载倍数1.820倍 4现场应用 研制的抽油机有高效节能稀土永磁同步电动机样机在油田安装运行22kW电机驱动六型抽油机经节能监测站多次检测负荷率在百分之20—30时与同功率等级的普通Y系列电机相比有功节电率在百分之1216节约无功功率百分之26左右与油田目前使用的节能电机高转差电机相比节约有功百分之5左右节能效果较为显著运转良好。 1节能效果显著。据测试中等负荷率百分之15百分之20下与普通Y系列电机对比22kW稀土永磁同步电动机平均有功节电率为百分之16相比节约无功功率百分之26左右。 2具有自起动能力的稀土永磁同步电动机具有同步电动机高效高功率因数的优点又具有异步电动机起动简单使用方便的特点二者结合用于抽油机驱动具有较好的应用前景。 3针对油田电压波动范围大电机起动时电压损失大影响起动的问题专门设计的控制电器能适合比较宽的油田电网电压范围电机起

动时即使电压有较大波动可以局部解决触头松动造成的电机起动困难的问题。 4采取措施改用深槽转子并适当增加转子电阻改善电机的起动特性起动电流冲击比以前减小。 5为便于现场使用电机宜配置控制箱并安装为一体电机应设计为锥形轴伸。 6稀土永磁同步电动机维修时由于磁性很强抽出和装入永磁转子较为困难这是永磁电机所固有的特点但给推广应用带来了难度。 稀土永磁同步电动机采用了多种措施改进了抽油机的起动和运行性能适合抽油机驱劫节能效果显著电机具有自起动能力使用操作方便实用性强具有一定的推广价值

转载请注明出处范文大全网 » 切向结构永磁同步电机极对数的

坐上来自己艹

坐上来自己艹