高性能混凝土的工作性能主要是保证混凝土结构成型时无原始缺陷,从而保证混凝土的耐久性。良好 的工作性能是使混凝土质量均匀、获得高性能,从而安全可靠的前提。

高性能混凝土的工作性能主要包括三部分内容:

1. 流动性:表征拌和物流动的难易程度。

2. 粘聚性:拌和物在搅拌、运输、泵送、浇注、振实过程中不容易出现泌水和离析分层的性能。

3. 可泵性:拌和物在泵压下在管道中移动摩擦阻力和弯头阻力之和的倒数。

影响高性能混凝土的工作性能的因素:

一、砂

砂的粗细程度、细颗粒含量、级配均严重影响高性能混凝土的工作性,高性能混凝土应采用细度模数 在 2.6-3.0之间的 II 区砂, 细颗粒含量 0.315mm 筛以下达到 15%, 含泥量控制在 2%以下。 往往受资源的局 限不容易找到上述要求的砂,偃师西梁场使用的砂细度模数在 2.8-3.3之间满足Ⅰ区和Ⅱ区颗粒级配,但 0.315mm 筛以下颗粒含量在 5%以内,混凝土施工过程中经常出现堵管、爆管现象。在保证混凝土的抗压强 度、弹性模量、耐久性的前提下,通过提高砂率和细砂与粗砂掺配的方法,满足了混凝土的工作性。 二、碎石

碎石的粒径、形状、级配对混凝土所需的水泥浆量有重大影响,从而影响混凝土的工作性能。高性能 混凝土应选择针片状含量少、 级配良好、 石粉含量少的碎石。 颗粒级配良好可以减少混凝土所需水泥浆量。 高性能混凝土碎石中的泥和石粉总含量不能超过 0.5%,石粉含量大,混凝土需水量大即水胶比增大,坍落 度损失快,这样不仅影响混凝土的工作性,而且还影响混凝土的耐久性。

三、水泥

1. 水泥颗粒 水泥粗细颗粒级配恰当,具有良好的流变性能,水泥颗粒越细,需水量也越大,需水量 增加必将加剧混凝土坍落度损失,从而降低拌和物流动性。

2.C 3A 含量 在高性能混凝土中水泥熟料中 C 3A 含量的含量不应大于 8%。 C 3A 含量越高, 水泥水化越快, 造成拌和物瞬凝现象,坍落度损失快,降低混凝土的流动性,若达到相同的坍落度必须提高水胶比,从而 降低高性能混凝土的耐久性。

3.SO 3含量 水泥中 SO 3含量不足或外部因素使石膏溶解度降低, 破坏了 SO 3和 C 3A 与水泥中碱含量的平 衡,使水泥凝结特别快,浆体很快失去流动性,造成混凝土无法泵送。

4. 碱含量 高性能混凝土要求水泥的碱含量不超过 0.6%,碱含量高容易造成拌和物坍落度损失快,使 混凝土失去工作性,而且影响混凝土的强度和耐久性。

四、掺合料

在高性能混凝土中加入适量矿物掺合料,可降低混凝土水化热,改善工作性,改善混凝土内部结构, 增加后期强度,提高耐久性。

1. 粉煤灰 粉煤灰的细度和烧失量两个技术指标严重影响高性能混凝土的工作性和耐久性。粉煤灰颗 粒较粗,使混凝土出现离析和泌水,粘聚性较差;烧失量大,含碳量高,没有燃尽的炭粒表面呈海绵多孔 状,增加需水量,其多孔表面还吸附外加剂,使外加剂掺量增加,采用相同的水胶比混凝土坍落度减小, 影响混凝土的工作性。粉煤灰的细度和烧失量大其活性指数降低,不仅影响混凝土的工作性能,还严重影 响混凝土的强度和耐久性。

2. 矿渣 高性能混凝土对矿渣的比表面积有严格要求, 在 400-500m 2/Kg之间, 矿渣越细, 其活性越高, 早期产生的水化热越大,越不利于降低混凝土的温升,而且混凝土早期的自收缩越大。矿渣越细,掺量越 大,低水胶比的高性能混凝土拌和物越黏稠,混凝土越黏稠其可泵性越差,增加管道内壁的摩擦系数,容 易导致堵管。

五、外加剂

高性能混凝土大都采用聚羧酸外加剂, 聚羧酸外加剂具有掺量低、 分散作用强、 坍落度损失小、 早强增强、 耐久性好等特点。同时掺用粉煤灰、矿粉可以改善混凝土工作性,降低水化热,避免温度应力产生裂纹, 提高断裂韧性和耐久性。

1. 外加剂与水泥的相容性 聚羧酸盐外加剂属于弱电解质, 只有在碱性 (PH ﹥ 12.5) 介质中才能完全离 解,同时聚羧酸盐外加剂也是二价和三价金属离子的高效络合剂,在水泥分散体介质中能与钙离子形成不 稳定的聚合物络合物,有效地控制初期水化过程,使坍落度损失减少。聚羧酸盐外加剂与水泥适应性好, 要求水泥中含有高可溶 SO 3和一定的碱含量,最佳可溶性碱量为 0.4-0.6%。

2. 含气量 高性能混凝土中适量的引气可改善混凝土的流动性, 增强混凝土的抗冻性, 混凝土中的微小 气泡提高可泵性,减少泌水和离析,减小坍落度损失,提高混凝土的耐久性。

3. 掺量 合理的掺量是保证混凝土的工作性、 强度、 耐久性的重要前提, 根据生产厂家提供的掺量范围, 通过试验选择最佳掺量。

六、搅拌时间

高性能混凝土的搅拌时间对其工作性和耐久性影响较大。 搅拌时间短, 外加剂没有充分的溶解和分散, 在相同的水胶比情况下坍落度减小,混凝土工作性降低。根据季节不同,搅拌时间不同,夏季搅拌时间不 应低于 120秒,冬季不应低于 150秒。

高性能混凝土既是高工作性混凝土又是高耐久性混凝土。综合上述分析,在高性能混凝土施工中,应严格 选择原材料,精心设计配合比,严格控制施工过程,才能有力保证高性能混凝土的高工作性和高耐久性。 (四公司 王晓飞)

硅灰对塑性混凝土工作性能和强度的影响_杨林

2012年第12期(总第278期)Number12in2012(TotalNo.278)

混

凝

Concrete

土

原材料及辅助物料

MATERIALANDADMINICLE

doi:10.3969/j.issn.1002-3550.2012.12.015

硅灰对塑性混凝土工作性能和强度的影响

杨

林1,宋帅奇2,杨

静3

(1.郑州大学水利与环境学院,河南郑州450001;2.河南城建学院交通工程系,河南平顶山467000;

3.郑州市规划勘测设计研究院,河南郑州450052)

摘

要:通过工作性能及抗压、劈拉、抗折强度试验,分析了硅灰对塑性混凝土工作性能和强度的影响。结果表明:塑性混凝土坍落度、

扩展度和泌水率随硅灰掺量增加而减小;为提高塑性混凝土强度,硅灰的最佳掺量为30%左右;相同掺量下,硅灰提高塑性混凝土强度由大到小依次为劈拉强度、抗压强度、抗折强度。关键词:硅灰;塑性混凝土;工作性能;强度中图分类号:TU528.04

文献标志码:A

文章编号:1002-3550(2012)12-0043-03

Influenceofsilicafumeonworkingperformanceandstrengthofplasticconcrete

YANGLin1,SONGShuai-qi2,YANGJing3

(1.SchoolofWaterConservancyandEnvironmentEngineering,ZhengzhouUniversity,Zhengzhou450001,China;

2.DepartmentofTrafficEngineering,HenanUniversityofUrbanConstruction,Pingdingshan467000,China;

3.ZhengzhouUrbanPlanningDesignandSurveyResearchInstitute,Zhengzhou450052,China)

Abstract:

Basedonthetestsofworkingperformance,bleedingrate,andcompressivestrength,splittingtensilestrengthandflexuralstrengthof

28dage,theresearchwereconductedonhowthesilicafumeaffecttheworkingperformanceandstrengthofplasticconcrete.Thefindingswereastheslumpanddiffusionaswellasbleedingrateofplasticconcretedecreaseasthesilicafumecontentincrease.Aimingatimprovingthefollows:

strengthofplasticconcrete,thebestcontentofsilicafumewasaround30%.Thestrengthofplasticconcretewasraiseddifferentlyunderthesamesilicafumecontent,frombigtosmallfollowedbysplittingtensilestrength,compressivestrengthandflexuralstrength.Keywords:

silicafume;plasticconcrete;workingperformance;strength

0引言

与普通混凝土防渗材料相比,塑性混凝土具有弹性模量低、极限变形大、弹强比小等优良特性,广泛应用于围堰工程、大坝工程、基础工程等领域。塑性混凝土防渗墙设计原则是:较低的弹性模量,以满足与坝基协调变形要求;足够的强度,以满足承受荷载要求;良好的抗渗性能[1]。当前,随着防渗墙设计标准及可靠度提高,工程界对塑性混凝土提出了更高要求,通过技术手段提高塑性混凝土整体性能已提上日程。

硅灰是一种高活性的火山灰质掺合料,具有极小颗粒粒径硅灰掺入混凝土拌合物后,由于颗粒填充效和极大比表面积[2]。

应和表面吸水效应,可改善混凝土拌合物黏聚性和保水性,减少离析和泌水。此外,硅灰具有显著的火山灰效应,在混凝土中

[3]

1试验方案

1.1试验材料与配合比

试验采用河南孟电集团水泥有限公司生产P·O42.5级水泥,《通用硅酸盐水泥》标准要求;细骨料各项指标符合GB175—2007

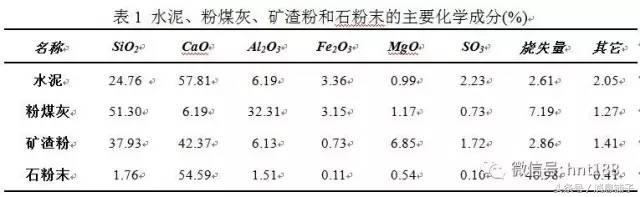

为河砂,级配曲线位于II区,细度模数2.6,属中砂,各项指标符合GB/T14684—2001《建筑用砂》标准要求;粗骨料为粒径5~25mm的石灰岩碎石,级配连续,各项指标符合GB/T14685—2001《建筑用卵石、碎石》标准要求;膨润土采用信阳平桥生产的钙基膨润土;黏土取自三门峡灵宝窄口水库库区,属粉质黏土,细度200目;硅灰为海天恺硅粉材料有限公司生产,SiO2含量95%。试验以硅灰掺量(等量取代水泥量)为主要参数,共设计了5种塑性混凝土配合比,见表1。

掺入适量硅灰,可大幅度提高混凝土的密实性、强度、抗渗性能及耐化学侵蚀性能,亦能抑制或减少碱-骨料反应。

[4]

1.2试验方法

采用强制搅拌机拌和,浇筑步骤为:搅拌机润湿后,加入粗细骨料、水泥、黏土、膨润土搅拌1min;随后加水湿拌1min出料;试块人工插捣成型,在(20±5)℃的室内静置48h后拆模,标准养护28d龄期后进行试验。

试验参考DL/T5150—2001《水工混凝土试验规程》进行。测定抗压强度和劈拉强度采用边长150mm×150mm×150mm

当前,有关硅灰对塑性混凝土工作性能和强度影响的研究还鲜有报道。通过研究硅灰对塑性混凝土工作性能和强度影响,得出硅灰对塑性混凝土的影响规律与机理,具有一定的理论意义和工程意义。

收稿日期:2012-06-12

基金项目:国家自然科学基金项目(50979100/E090803)

表1

配合比编号BMSF1SF2SF3SF4

水胶比0.80.80.80.80.8

硅灰掺量/%010203040

水296296296296296

膨润土7070707070

塑性混凝土配合比

坍落度

砂296296296296296

碎石296296296296296

/mm17515012511080

扩展度/mm305310235250220

泌水率/%5.84.31.81.30.6

水泥120108968472

硅灰012243648

各材料用量(/kg/m3)黏土296296296296296

的立方体试块,抗折强度采用100mm×100mm×400mm棱柱体由于塑性混凝土强度低,强度测试时加载速度较普通混凝试块。

土慢,立方体抗压强度测试加载速度取0.1MPa/s,劈拉强度测试加载速度取0.02MPa/s,抗折强度测试加载速度取25N/s。

离析和泌水。研究证明,当硅灰掺量为15%时,混凝土坍落度即使也几乎不产生离析和泌水;当掺量为20%~30%达150~200mm,

时,将混凝土拌合物直接放入自来水中也不易产生离析[5]。由图2可知:随硅灰掺量的增大,塑性混凝土拌合物泌水率明显减小,下降趋势先快后慢。与BM组相比,SF1组、SF2组、SF3组、SF4组泌水率分别减小25.9%、70.0%、77.6%、89.7%。可见,硅灰对塑性混凝土拌合物泌水率的影响也是比较显著的。

2硅灰对塑性混凝土工作性能的影响

各组配合比塑性混凝土拌合物坍落度和扩展度试验结果列于表1,坍落度、扩展度与硅灰掺量的关系如图1示。由图1可知:塑性混凝土坍落度和扩展度随硅灰掺量增大呈近似线性降低趋势。与BM组相比,SF1组、SF2组、SF3组、SF4组坍落度降幅分别为14.3%、28.6%、54.3%、37.1%,扩展度降幅分别为-1.6%(负值表示增大)、30.0%、18.0%、27.9%。可见,硅灰掺量对塑性混凝土坍落度和扩展度的影响是比较明显的。

图2泌水率与硅灰掺量的关系

3硅灰对塑性混凝土强度的影响

各组配合比塑性混凝土强度试验结果列于表2。定义强度比为BM组~SF4组塑性混凝土各强度与BM组对应强度的比值;定义强度绝对增长率为BM组~SF4组塑性混凝土各强度较

图1

坍落度和扩展度与硅灰掺量的关系

BM组对应强度的增幅;定义强度相对增长率为BM组~SF4组塑性混凝土各强度在后一种硅灰掺量下较前一种硅灰掺量的增幅。强度增长率试验结果见表3。

强度与强度比

各组配合比塑性混凝土拌合物泌水率试验结果列于表1,泌水率与硅灰掺量的关系如图2示。硅灰可大幅改善混凝土的

表2

编号BMSF1SF2SF3SF4

硅灰掺量/%010203040

抗压强度/MPa

4.35.15.35.65.2

表3

编号BMSF1SF2SF3SF4

硅灰掺量/%010203040

018.623.330.220.9

抗压强度增长率

绝对增长率/%

相对增长率/%

018.63.95.7-7.1

抗压强度比

1.001.191.231.301.21

硅灰掺量对塑性混凝土强度的影响

劈拉强度/MPa

0.510.620.670.740.61

劈拉强度比

1.001.221.311.451.20

抗折强度/MPa

0.780.810.870.850.66

抗折强度比

1.001.021.121.090.85

硅灰掺量对塑性混凝土强度增长率的影响

劈拉强度增长率

绝对增长率/%

相对增长率/%

021.68.110.4-17.6

03.811.59.0-15.4

抗折强度增长率

绝对增长率/%

相对增长率/%

03.87.4-2.3-22.4

21.631.445.119.6

图3为塑性混凝土抗压强度比与硅灰掺量的关系。由图3可知:当硅灰掺量小于30%,塑性混凝土抗压强度随硅灰掺量增大呈增大趋势,硅灰掺量大于30%,抗压强度呈减小趋势;硅灰4个掺量水平下塑性混凝土抗压强度均有所增加,抗压强度比在1.19~

1.30之间变化。考察硅灰掺量对塑性混凝土抗压强度相对增长率的影响:硅灰掺量为10%时,强度相对增长率最大,分别为硅灰掺量20%、30%、40%时强度相对增长率绝对值的4.8、3.3、2.6倍。这说明硅灰掺量在较低水平时对塑性混凝土抗压强度影响较为明显。

通过以上分析可知:在一定掺量范围内,硅灰对塑性混凝土强度有明显提高作用。对于抗压强度和劈拉强度,硅灰最佳掺量均为30%左右;对于抗折强度,最佳掺量为20%左右,由于硅灰掺量由20%增大到30%时抗折强度下降趋势不明显,因此可以把30%作为硅灰提高塑性混凝土各强度的最佳掺量。

此外,比较硅灰掺量对塑性混凝土各强度比影响程度的大小,见图6。可见,硅灰对塑性混凝土各强度影响程度有明显差异。相同掺量下,按塑性混凝土强度提高程度由大到小排列,依次为劈拉强度、抗压强度、抗折强度。

图3

抗压强度比与硅灰掺量的关系

塑性混凝土劈拉强度比与硅灰掺量的关系如图4示。可见:与硅灰对塑性混凝土立方体抗压强度影响规律相似,塑性混凝土劈拉强度以硅灰掺量30%(36kg/m3)为界呈先增加后减小趋势;硅灰4个掺量水平下劈拉强度均有所增大。硅灰掺量10%时,劈拉强度增大趋势较缓,硅灰掺量超过10%时,增幅明显;硅灰掺量30%时,劈拉强度增幅最大,达45.1%。考察硅灰掺量对塑性混凝土劈拉强度相对增长率的影响:硅灰掺量为10%时,强度相对增长率最大,分别为硅灰掺量20%、30%、40%时强度相对增长率绝对值的2.7、2.1、1.2倍。同样说明硅灰掺量在较低水平时对塑性混凝土劈拉强度影响较为明显。

图6

强度比与硅灰掺量的关系

4机理分析

硅灰具有显著的颗粒填充效应和表面吸水效应。硅灰的平均粒径为0.1~10μm,是普通硅酸盐水泥的1/50~1/100;硅灰的比表面积为2×109~2.5×109cm2/g,是普通硅酸盐水泥的60~70倍[5]。硅灰掺入塑性混凝土后,将大大增加拌合物系统的密实度和比表面积,使拌合物的黏聚性增加,流动性降低。因此,与不掺硅灰塑性混凝土相比,在用水量一定的条件下,掺硅灰塑性混凝土拌合物的坍落度和扩展度明显减小。

硅灰的颗粒填充效应和表面吸水效应也是塑性混凝土泌

图4劈拉强度比与硅灰掺量的关系水率下降的原因:大量硅灰微粒可优化塑性混凝土颗粒级配,使拌合物的密实度提高,硅灰颗粒还填塞于拌合物内部的毛细孔及大孔中,把较大毛细通道堵塞或部分堵塞,使之变成许多细微通道,使拌合物体系的“锁水”作用增强;硅灰巨大的比表面积使得硅灰颗粒吸水作用很强,可大幅降低拌合物中的可泌水量。

硅灰对塑性混凝土强度的影响机理在于火山灰效应和颗粒填充效应:一方面,硅灰中大量无定形SiO2与水泥水化反应生成的Ca(OH)使水泥石组分C-S-H水化物剧烈增长。2化合,同时,因SiO2颗粒很快吸收水泥水化产生的Ca(OH)2并与之发生二次反应,使得水泥颗粒周围的Ca2+离子饱和浓度状态发生变化,水泥颗粒的新鲜表面重新暴露出来而继续水化,加快了水泥水化反应进程,形成致密、含有大量C-S-H水化物的水泥石结构,因而强度得以提高;另一方面,由于硅灰颗粒极细,大量硅灰颗粒及其水化产物起填充作用,改善了水泥石的微观结构[6]。研究表明,水泥完全水化时孔隙率为28%,而水泥石的强度与总空隙率有关[7]。硅灰颗粒填充在胶凝物质间极小的空隙中,降低了水泥石的空隙率而大大提高密实度。在一定掺量范围内,硅灰掺量越大,火山灰效应和颗粒填充效应越明显,塑性混凝土强度提高越大[8]。然而,硅灰掺量超过一定范围时,将导致参与水化反应的水泥用量不足,无法生成足够多的Ca(OH)2与SiO2反应,导致强度不升反降[9]。

·下转第49页

图5为塑性混凝土抗折强度比与硅灰掺量的关系。可见:塑性混凝土抗折强度以硅灰掺量20%(24kg/m3)为界,当硅灰掺量小于20%时,抗折强度呈增加趋势,硅灰掺量大于20%时抗折强度比为0.68,强度绝对呈减小趋势,硅灰掺量为40%时,增长率和相对增长率均为负值,强度不增反降;硅灰掺量为10%时,抗折强度增幅较缓,仅为2%;硅灰掺量由10%增大到20%,增幅明显,达11.5%;硅灰掺量由20%增大到30%,抗折强度呈缓慢下降趋势;由30%增大到40%,降幅明显,达24.1%。考察硅灰掺量对塑性混凝土抗折强度相对增长率的影响:硅灰掺量为40%时,强度相对增长率绝对值最大,分别为硅灰掺量10%、20%、30%时强度相对增长率的5.9、3.0、9.7倍。说明硅灰掺量在较高水平时对塑性混凝土抗折强度影响较为明显。

图5抗折强度比与硅灰掺量的关系

成为裂纹的发源地和渗水通路,而轻骨料界面结构相对普通骨料大大改善,故在水灰比较大的中等强度混凝土中掺入轻骨料可以弥补普通骨料界面区的缺陷,提高混凝土的抗渗性,见图2。

从图5(a)、(c)中可以看出,吸水率较高的轻骨料由于其较强的吸返水作用使得界面结构也更为致密,过渡区已很难与基体相区分,但由于陶粒A和C的孔较多且多为连通孔,其对界面结构的改善不足以弥补骨料自身的渗透性,故其配制的混凝土抗渗性相对多为封闭独立孔的陶粒B(见图5(b))配制的混凝土较差,见图2。

从轻骨料不同掺量(0、50%、100%)及种类配制的混凝土A1、A3、A5、B3、C3内部骨料附近水泥石的28d孔结构试验结果(见表3)中也可以看出,随着轻骨料掺量的增加以及吸水率的增大,水泥石中孔的孔隙率呈递减的趋势,且100nm以上的大孔所占的比例也逐渐降低,特别是100~1000nm范围内大孔的含量剧减,相应小于100nm的小孔含量逐渐增加,这说明轻骨料细化了界面区水泥石的孔结构,改善了中等强度混凝土内部骨料附近疏松多孔的薄弱界面区。

表3

编号A1A3A5B3C3

孔隙率/%23.6122.7521.4323.8420.67

10~50nm56.553.757.556.060.5

孔结构特征参数

孔体积含量/%50~100nm

9.715.315.810.116.3

100~1000nm

19.116.412.818.710.9

>1000nm14.714.613.915.212.3

较疏松,掺入轻骨料可细化骨料附近水泥石的孔结构,改善界面过渡区,从而提高混凝土抗渗性,且轻骨料掺量越多效果越显著。本研究条件下,轻骨料混凝土28d时的抗渗性比同水灰比普通混凝土提高了30.6%。

(2)轻骨料的掺入对提高中等强度混凝土的抗冻性也是有在本研究条件下,掺入50%~100%的轻骨料后可使混凝土利的。

28d抗冻性提高18.8%~43.8%。此时界面结构的改善对提高混凝土抗冻性效果并不显著,而多孔轻骨料在混凝土内部的“引气”作用更为重要。

(3)虽然轻骨料对提高中等强度混凝土耐久性有利,但并本研究条件下,疏松多孔、吸水率最非轻骨料的孔越多越好。

高的粉煤灰陶粒配制的混凝土抗冻性最差,且掺入50%体积该陶粒配制的混合骨料混凝土抗渗性已于普通混凝土相当。故配制中等强度混凝土时宜选用有着致密外壳、吸水率较低的轻骨料。

参考文献:

[1]CHIAKS,ZHANGMH.Waterpermeabilityandchloridepenetrability

ofhighstrengthlightweightaggregateconcrete[J].CementandConcrete2002,32(4):639-645.Research,

[2]郭玉顺,木村薰,等.高强高耐久性轻集料混凝土的性能[J].混凝土,

2002(10):8-14.

[3]ZHANGMH,GJORVOE.Permeabilityofhigh-strengthlightweight

concrete[J].ACI.MaterialsJournal,1991,88(5):463-469.

[4]ZHANGBS,KONGLJ,GEY.Influenceoflightweightaggregateon

durabilityofhighperformanceconcrete[J].KeyEngineeringMaterials,2009(405-406):197-203.

作者简介:孔丽娟(1981-),女,博士,副教授,研究方向:高性能水泥

基材料。

联系地址:河北省石家庄市北二环东路17号石家庄铁道大学材料

)学院(050043

联系电话:0311-87939233

综上可以看出,对于水灰比较高的中等强度混凝土,由于水泥石结构比较疏松,此时掺入中低吸水率的轻骨料可以改善界面区结构,提高混凝土的抗渗及抗冻耐久性;对于吸水率较大的轻骨料由于疏松多孔,其自身的渗透性以及在冻压下导致内部较高的含水率则会对混凝土抗渗及抗冻性带来不利影响。

3结论

(1)对于水灰比较高的中等强度混凝土,由于水泥石结构·上接第45页

5结论

通过试验,研究了硅灰对塑性混凝土工作性能和强度的影响规律,并就其机理进行了分析,得出了以下主要结论:

(1)塑性混凝土坍落度、扩展度、泌水率随硅灰掺量的增加呈减小趋势,原因在于硅灰的颗粒填充效应和表面吸水效应。

(2)硅灰可提高塑性混凝土强度,硅灰掺量为30%左右时,提高最明显,原因在于硅灰的火山灰效应和颗粒填充效应。

(3)在掺量0~40%范围内,相同掺量下,硅灰对塑性混凝土强度提高程度由大到小依次为劈拉强度、抗压强度、抗折强度。

参考文献:

[1]BAGHERIAR,etal.Reductioninthepermeabilityofplasticconcrete

forcut-offwallsthroughutilizationofsilicafume[J].ConstructionandBuildingMaterials,2007.

[2]何峰,杨军平,马淑芬.硅灰掺量对活性粉末混凝土性能的影响[J].桂

林工学院学报,2007,27(1):77-79.

[3]杨昆.微硅粉在抗渗性混凝土中的应用[J].广西交通科技,2003(5):

71-73.

[4]蔡路,陈太林,王浩.硅灰增强抗氯离子渗透性能研究[J].北方交通,

2005(8):4-5.

[5]杨玉喜,刘学全.硅灰在混凝土中的作用[J].黑龙江交通科技,160(6):51.

CHUShu-hsien.Effectofsilicafumeonsteelfiber[6]CHANYin-wen,

bondcharacteristicsinreactivepowderconcrte[J].CementandConcreteResearch,2004(34):1167-1172.

张敏,邬书风.硅灰混凝土超高强机理的分析探讨[J].淮南矿[7]朱佑国,

1995,15(1):30-35.业学院学报,

[8]何峰,黄政宇.硅灰和石英粉对活性粉末混凝土抗压强度贡献的分

析[J].混凝土,2006(1):39-42.

[9]RICHARDP,CHEYREZYM.Compositionofreactivepowderconcrete[J].

CementandConcreteResearch,1995,25(7):1501-1511.

作者简介:杨林(1987-),男,硕士研究生,主要从事水工新材料与结

构形式和性能研究。

联系地址:郑州市文化路97号郑州大学水利与环境学院(450001)联系电话:13674986365

自密实混凝土工作性能影响因素

H IGHWAY 现代公路

自 密实混凝土是一种高性能混凝 土,它满足一般高性能混凝土的 特性一一良好的工作性,同时又具有自 身的特点是依靠自身重力,无需振捣, 自行密实成型,不泌水不离析。在配制 自密实混凝土的过程中,应根据其特 性,设法谋求大流动性和抗分离性的平 衡,进而获得良好的自填充性。

影响因素分析

高效减水剂对自密实混凝土拌合 物性能的影响

高效减水剂是配制自密实混凝土 的关键组成材料,其性能对自密实混凝 土的工作性和物理力学性能具有决定性 影响。通过掺入适宜的高效减水剂,能 使混凝土在较低的水胶比下获得适宜的 粘度、良好的流动性、粘聚性和保塑 性,达到自密实性能要求。,本研究采 用了鑫宏光开发的高效减水剂,并与西 卡高效减水剂进行对比。本研究将不同 掺量的高效减水剂掺入水胶比为0.28的 水泥净浆中,测试净浆的流动度及经时 损失,以此初评两种高效减水剂的作用 效果。

胶凝材料总量对自密实混凝土拌 合物性能的影响

如图1所示,随着胶凝材料的增 加,混凝土浆体体积增加,混凝土拌 合物的T500流动时间减小、塌落度和 扩展度增大,填充性能、间隙通过性 能,抗离析性都有所提高。当配制C60自密实混凝土时,胶凝材料总量为580 Kg/m3,混凝土间隙通过性、填充性和 抗离析性能均较优;胶凝材料总量达 到600Kg/m3时,虽然混凝土拌合物的 T500流动时间较小,但混凝土拌合物

的工作性能反而变差。这是因为自密实

混凝土胶凝材料总量增大,拌合物中基

材砂浆含量增大,且砂浆自身粘度和剪

切应力减小,使混凝土拌合物稠度降

低;同时减少混凝土拌合物内部粗骨料

(石子)之间的接触,减小了粗骨料之

间的摩擦力,致使混凝土拌合物的粘度

和剪切应力减小,改善了混凝土拌合物

的工作性能。

胶凝材料组成对自密实混凝土拌

合物性能的影响

自密实混凝土浆体总量较大,若

单用水泥作为胶结材会引起混凝土早期

水化热较大、硬化混凝土收缩较大、不

利于提高混凝土的耐久性和体积稳定

性。因此,自密实混凝土掺入矿物掺合

料,不仅能够改变自密实混凝土混凝土

的流变性能,又有足够的塑性粘度和稳

定性。

粉煤灰颗粒较细,而水泥颗粒是 不规则的几何体,粉煤灰的玻璃颗粒能 在水泥颗粒间起到润滑作用,减小水泥 颗粒间的相对滑移阻力,增大浆体的流 动性;粉煤灰颗粒细度小于水泥颗粒细 度时,粉煤灰颗粒将填充于水泥颗粒 间,有利于浆体的流动,增大水泥基材 料的流动性能。超细矿粉细度较高,分 布在水泥颗粒周围,起形成包裹水泥颗 粒表面的作用,能显著减缓水泥水化初 期水化产物相互搭接的隔离作用,但由 于超细矿粉形状不规则,当掺量过高 时,会使浆体的流动性下降,流变性能 变差。 粉煤灰和超细矿粉在适当的比 例复合双掺下,可以发挥“叠加效应” 和“超叠加效应”。对水泥基材料而 言,粉煤灰与双掺时,其性能优于单掺 粉煤灰或矿渣微粉的性能。图2为双掺 粉煤灰和超细矿粉对自密实混凝土砂浆 流变性能的影响。

自密实混凝土工作性能影响因素 文/赵英会

TRANSPOWORLD 2012No.19(Oct)

134

浅谈影响混凝土施工工作性能因素

1 混凝土工作性能

混凝土工作性能主要以“和易性”、“粘聚性”、“保水性”三性表示混凝土工作性能优劣。

(1)混凝土和易性:目前尚无混凝土和易性准确的定义,很难用某一项技术定量指标来确切表达,和易性是针对混凝土拌合物稠度而言,作为评定混凝土拌合物的流动性和稳定性等综合工艺性能的一个总概念,无法定量表示。

(2)混凝土粘聚性:也是定性的,无法用定量表达。粘聚性是指混凝土拌合物在运输及浇筑过程中要具有一定的粘聚力,泵送时能整体向前流动,混凝土包裹力、粘结力要强;混凝土不产生分层,离析现象,使混凝土获得整体均匀一致的性能,确保泵送时通畅,不发生堵塞现象。

(3)混凝土保水性:指混凝土拌合物在施工过程中,具有一定的保水能力,从而使混凝土不致产生较严重的析水——泌水现象的能力。

我们要求混凝土保持一定的工作性能,是个综合性的要求,泵送混凝土泵送时,无论高度多高、距离多远都能整体流动,泵送阻力小,不堵管、不堵泵。

2 混凝土工作性能判定

混凝土和易性、粘聚性、保水性都可通过试验混凝土坍落度时观察混凝土的外观状态,凭经验作判断,所以说,混凝土坍落度是混凝土内在质量的外在表现,极为重要。混凝土坍落度是指浇筑时的浇筑坍落度。

通过实测:泵送混凝土坍落度,静态损失比动态损失大20mm左右。所以,混凝土运输车要不停的转动(3~6或4~8转/分)。混凝土坍落度还有个经时损失问题,实践证明30min、60min坍落度损失不宜大于20~30mm。

混凝土的“ 三性”要综合考虑,不能只为提高混凝土流动性,增加用水量而使粘聚性、保水性降低。有关混凝土方面的标准,对混凝土工作性的要求,都提出以坍落度来表示。测坍落度时,同时观察混凝土试体的粘聚性和保水性,用捣棒在坍落的混凝土锥体侧面轻轻敲打,如锥体逐渐下沉,表示粘聚性好,如锥体倒坍,崩裂或离析则表示不好。保水性以混凝土拌合物稀浆析出的程度来评定。如有较多的稀浆从底部析出,骨料外露,则表明此混凝土保水性不好;坍落度筒提起后,无稀浆或少量稀浆自底部析出,表示保水性好。坍落度筒提起后,混凝土发生崩坍或一边剪切现象,则表示混凝土和易性不好;整体下坍,表示和易性好。

为便于质量控制可将混凝土坍落度分为五级,扩展度分为六级(混凝土坍落度大于220mm时,应测扩展度以mm表示),见表1

3 影响混凝土工作性能因素

影响因素较多,主要可有以下几个方面:

3.1 单位用水量的影响

规范:对混凝土最大W/B和最小胶凝材料用量有规定。混凝土内水泥浆含量多,混凝土和易性好,易于施工。

试验得知:用水量±5~8kg/m3,可影响混凝土坍落度±20mm左右,对混凝土强度影响约±1MPa左右,因此,要保持W/B不变,增加用水的同时要相应地增加胶凝材料用量。保持W/B不变,保持混凝土内水泥浆含量恒定,使混凝土内水泥浆绝对体积在0.3~0.35m3左右,才能既保证混凝土质量又提高了混凝土工作性能,易于施工。

3.2 骨料的粒径、级配、吸水率

骨料的粒径、级配、吸水率对混凝土工作性能影响较大。骨料的粒径较大,级配良好时(空隙小、总表面积小、大小颗粒互填空隙),所用水泥浆相对少,在相同的水泥浆条件下,混凝土和易性好,易于施工操作。混凝土的砂率太大会降低混凝土强度,在最佳砂率情况下,每超1%砂率降低混凝土强度约在4%以上;太小的砂率又会造成混凝土和易性不好,泵送混凝土易堵泵,堵管。

通过试验确定泵送混凝土最佳砂率应在38%~45%之间,比普通混凝土高3%~5%左右。泵送混凝土一般Ⅱ区中砂为好,砂细度模数在3.6以上泵送混凝土不宜使用, 特细砂也不宜用于泵送混凝土, 要求通过0.315mm筛的砂不小于15%,不大于30%,通过0.16mm筛的砂不小于5%。

若单位用水量一定时, 最佳砂率能使混凝土具有最大的流动性, 且能保持良好的粘聚性和保水性。

3.3 集灰比

即集料与水泥浆的比,它对混凝土的工作性影响也较大。集灰比一般在60:40 或65:35左右,应综合考虑W/B、用水量和集料最大粒径及其颗粒形状的影响。由颚式破碎机破碎的石子针片状超标,其粒形不好,大颗粒超大,级配不良,最易造成泵送混凝土堵塞,影响泵车寿命,因此,不要图便宜,应购买反击式破碎机破碎的碎石。

石子最大粒径的颗粒不能超过5%,还不能大于输送管径的1/3,若三个石子加在一起,正好卡住管直径,在泵送时浆体不能通过,易造成堵塞。

一般对给定的W/B和集料时,集灰比的减小,将使混凝土工作性得到改善,但不能过小,也要考虑对混凝土强度降低的影响。

3.4 水泥品种的影响

商品混凝土不能用质量不稳定的水泥,应首选P·Ⅰ、P·Ⅱ、P·O水泥;水泥需水量少的为好,与其矿物成分、细度、C3S、C3A含量大或早强有关。春秋冬可选“R”型水泥,夏季选普通型水泥,或掺混合材的水泥或加大掺合料掺量等。C3A含量宜在4%~6%为宜,和外加剂适应性好,C3A每增1%,标稠提高1%,用水量高5%~8%左右。水泥中碱含量要低,碱含量高对高效减水剂适应性变差,抗硫酸盐侵蚀能力也减弱。

3.5 混凝土掺合料的影响

混凝土掺合料最普遍的是粉煤灰和矿渣粉。粉煤灰比重2.2左右,比水泥轻1/3。加粉煤灰的混凝土坍落度170mm,比不加粉煤灰的纯水泥混凝土190mm坍落度和易性还好。掺磨细矿渣粉和矿渣水泥不同,单掺矿渣可到一定细度,能发挥潜能,不会泌水,本身含有CaO,但量少,比粉煤灰多。

两种掺合料单掺或复掺能显著的提高和改善混凝土的工作性能。单掺粉煤灰可达30%左右,单掺磨细矿渣粉可达40%左右,复掺可达50%以上。单掺矿渣粉的混凝土强度高于单掺粉煤灰混凝土的强度,复掺的和纯水泥混凝土的强度近乎相等。商品混凝土必须用Ⅱ级以上粉煤灰、S75级以上磨细矿渣粉,每高一个等级,可以多掺10%以上。

复掺发挥了两种材料的火山灰效应、形态效应、填充和微集料效应的超叠加效果。复掺不是简单的混合,不是1+1=2而是1+1>2的技术经济效果。经多次试验证明,复掺的混凝土强度高于单掺的。

3.6 混凝土外加剂的影响

混凝土内掺入外加剂能有效地改善混凝土拌合物的流动性和提高混凝土施工工作性能。

目前商品混凝土中泵送混凝土,都要掺入泵送剂,才能达到工作性能要求。

笔者认为应根椐施工季节、气温、结构类型、远近、高度等施工工艺要求及混凝土等级、质量要求,掺入不同性质、数量的泵送剂,对于泵送混凝土而言,其所用的外加剂不能是单一的,应是复合型、多功能(减水、引气、增强、塑化等等),要有保水能力,能将砂石包裹成为整体,能使泵送阻力小,泵送通畅等等。减水再多不一定混凝土和易性好,照样可能还会发生堵管、堵泵。

使用前应先通过泵送剂与胶结材料的适应性试验,以确定外加剂品种和最佳掺量等等。

泵送剂内应含引气、缓凝成分,并且要适当。引气多了,造成混凝土含气量增大,降低混凝土强度,缓凝主要是缓混凝土的初凝时间。一般混凝土初凝时间应在10~12小时左右。不加外加剂的混凝土,超过5~8h 就要废弃,掺缓凝剂的混凝土,视初凝时间确定。

3.7 搅拌时间的影响

混凝土搅拌时间要控制不能少于30s,低于30s混凝土坍落度不稳定,影响混凝土工作性。各强度等级的混凝土搅拌时间应为:

C10~C15 混凝土 搅拌时间为30s

C20~C25 混凝土 搅拌时间为40s

C30~C40 混凝土 搅拌时间为50s

C45 以上及特殊要求混凝土、冬期施工混凝土不少于60s

3.8 气温的影响

炎热的夏季35℃以上高温,坍落度损失会加快50% 以上;低于+5℃,损失很小或不损失。夏季用水泥,掺合料进场温度不能大于60℃,否则不能立即使用,要降温处理,混凝土出机温度一般应为5~35℃,大于35℃或小于5℃,要采取相应措施,混凝土温度每±5~10℃,坍落度损失为±20~30mm,为此,为确保混凝土工作性能,混凝土出机后,必须在1.5h内入模,气温低于25℃时,可到2h入模。应按运距远近、浇筑速度、施工难易等情况发车,不要压车,但也不能间断时间太长。运到现场的混凝土,如不能直接入泵,要快速运转2min后卸料,如不能向罐内或料斗内任意加水。如泵送困难,混凝土变稠时,在初凝时间内,可加同品种泵送剂或减水剂( 通过试验,由生产单位派人或退回厂处理),一般可加入最高掺量的20%~30%。但要从10%逐渐加入,加入后,罐车要快速转动2min后,观察混凝土。符合要求后卸料,超过初凝时间的混凝土即使再加入外加剂变稀也不能用。(超时的混凝土,强度损失较大)。

3.9 混凝土强度等级的影响

混凝土等级高的混凝土比低等级的混凝土坍落度损失快。有人认为混凝土坍落度越大,越易于施工,这是错误的。必须按规范要求选取合理的坍落度值,否则坍落度过大,易造成混凝土离析、堵泵、堵管。坍落度过大,必然导致混凝土和易性、施工性变差,稍振石子下沉,浆体上浮,泌水出现。混凝土失水过多,硬化后混凝土尺寸也会减小,产生塑性收缩裂缝,影响混凝土密实性、抗渗性及耐久性能等等。

通过实践认为:C15~C40泵送混凝土160~180mm坍落度为优,140~160mm和180~200mm为良,超过200mm和低于140mm较差,易造成水泥浆流失离析或干稠不易泵送等后果。C50以上混凝土,坍落度可适当提高20~30mm左右。

总之,影响混凝土工作性能因素较多,需具体问题具体对待,有针对性的采取有效措施,使混凝土施工顺利、通畅,以确保混凝土优良。

砂对高性能混凝土工作性能的影响_刘海峰

2013年 6月 第 12期

引言

砂作为细集料 , 是高性能混凝土中用量较大的 原材料 , 在满足砂的耐久性指标的同时 , 应对其作

更深一步的探讨 , 例如 , 砂的各项试验指标对高性 能混凝土工作性有什么样的影响 ; 当砂中的某一项 指标不在标准要求范围内时 , 混凝土的性能会出现

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!

由上面的试验结果可知 :

a ) B 级配相比 A 级配其动稳定提高了 53%, B 级 配粗集料含量多于 A 级配 , 相比之下表明较粗的级

配高温稳定性较好 , 说明适当的提高混合料中粗集 料用量 , 对改善沥青混合料的高温稳定性有利 ;

b ) C 级配相比 B 级配的动稳定度增加了 11%, 这

是因为 C 级配相比 B 级配属于骨架密实型 , 其高温 稳定性较好 。

因此 , 在进行沥青混合料配合比设计时 , 为提 高沥青混合料的高温稳定性 , 应采用骨架密实型沥 青混合料 。

4结语

本文对 AC — 13三种不同级配的沥青混合料进

行了车辙试验 , 试验结果表明在三种级配组成中骨 架密实型沥青混合料动稳定度最高 , 其高温稳定性

最好 。 在进行 AC — 13沥青混凝土级配设计时 , 应 优先选用骨架密实型结构 。 参考文献

[1]JTG E20— 2011, 公路工程沥青及沥青混合料试 验规程 [S].

[2]沈金安 . 沥青与沥青混合料路用性能 [M].北京 :人

民交通出版社 , 2001.

[3]黄晓明 , 吴少鹏 , 赵永利 . 沥青与沥青混合料 [M].南京 :东南大学出版社 , 2002.

[4]吕大伟 , 孙大权 . 沥青混合料设计手册 [M].北

京 :人民交通出版社 , 2007.

作者简介 :侯国京 (1963— ) , 男 , 河北定州人 , 道桥专业工 程师 。

收稿日期 :2013-01-06

刘海峰

(保定申成路桥有限责任公司 , 河北 保定 071000)

摘要 :以 C50预制箱梁用高性能混凝土为例 , 根据试验数据探讨砂细度模数 、 含泥量 、 泥块含量三个材料指标对高性 能混凝土工作性的影响 , 总结各指标最适用的范围 , 可为施工实践提供参考依据 。

关键词 :砂 ; 指标 ; 高性能混凝土 ; 工作性 中图分类号 :U414

文献标识码 :A

文章编号 :1002-4786(2013) 12-0039-03

Effect of Sand on Workability of High Performance Concrete

LIU Hai-feng

(BaodingShencheng Road and Bridge Co., Ltd., Baoding 071000, China)

Abstract :This paper presents the experimental results of a study on the effect of sand on the workability of C50high performance concrete by the three factor of sand fineness modulus, clay content and the lump of clay content, through investigating the C50high-performance concrete used for precast box girder. The optimization range of the guide line is obtained. All the results provide a reference for the practice and work in construction.

Key words :sand; factor; high performance concrete; workability 砂对高性能混凝土工作性能的影响

Highway Engineering

道路工程

39

交通标准化

什么样的结果 , 等等 。

经过施工实践 , 高性能混凝土工作性主要通过 混凝土坍落度和扩展度作为评定指标 , 主要有 :

a ) 入模时坍落度介于 160~200mm;

b ) 出仓后与入模前 , 坍落度损失小于 40mm ;

c ) 入模前混凝土扩展 度 与 坍 落 度 的 比 值 约 为 2.5∶1~3∶1, 扩展度约为 40~60cm;

d ) 混凝土无离析 、 泌水 、 浮浆等不良表观现象 。 1试验分析 1.1试验前提

本文中所采用设计强度为 C50高性能混凝土 ,

该混凝土主要用于对混凝土工作性要求高 、 浇筑难 度大的箱梁施工中 。 考虑影响因素 , 要求混凝土

1.5h 后 坍 落 度 不 得 小 于 160mm (过 小 不 便 于 振 捣 ,

混凝土也不容易从搅拌车内倒出 )。 从节约成本和 泵送要求考虑 , 设计混凝土坍落度为 160~200mm。

1.2原材料准备

选定 C50试验用配合比中水泥主要采用易县太

行 牌 P.O42.5普 通 硅 酸 盐 水 泥 , 石 家 庄 建 材 公 司

NOF — AS 型聚羧酸高效减水剂 , 拌合采用地下水 。

以上原材料经试验检验 , 满足相应规范标准要求 , 且试验样品取自同一批进场材料 , 以保证试验的准 确性和统一性 。

细集料采用易县河砂 , 粗集料采用 5~25mm级 配碎石 , 作为变量试验样品 。

1.3试验目的

采用 1.2节所述材料分别拌制试验所需高性能

混凝土 , 观察混凝土外观 、 性能 、 试验检测坍落 度损失 , 制作标准试件检验 7d , 28d 强度 , 验证以 下结论 :

a ) 砂的细度模数偏小或偏大时高性能混凝土各

项性能较差 , 出现不良性状 , 无法满足施工现场要 求 , 细度模数为 2.6~2.8的砂为最佳 ;

b ) 砂的含泥量越大 , 高性能混凝土 粘 聚 性 越

差 , 砂含泥量宜控制在 2.0%以内 ;

c ) 当砂泥块含量在 0.5%以下时对高性能混凝土

没有太大影响 ; 当砂泥块含量超过 0.5%时 , 混凝土 工作性随着泥块含量的增加而变差 。

2砂对高性能混凝土工作性的影响

2.1

砂的细度模数对高性能混凝土工作性的影响 为了满足试验要求 , 采用质地坚硬 , 洁净级配

良好的天然细 、 粗河砂来调配出细度模数为 2.1~3.2

的试验用砂 , 其质量要求符合普通混凝土用砂质量 标准 (JGJ 52— 2006) 中的规定 。 得出不同细度模数 的砂与高性能混凝土相互关系如图 1所示 。

由图 1可以看出 , 一般情况下 , 拌制高性能混 凝土要用中砂 , 尤其在施工现场对混凝土流动性 、 粘聚性要求相对高的情况下 , 宜采用细度模数为

2.6~2.8的砂拌制 , 有效地将砂细度模数控制在上

述范围内 , 能使高性能混凝土的工作性得到很好 的发挥 。

在施工过程中 , 遇到砂细度模数偏粗或偏细的 情况 , 可先通过试验试配计算出粗 、 细砂掺拌比 例 , 然后采用机械将粗 、 细砂充分调拌 、 过筛成中 砂 , 此方法不仅能保证混凝土工作性的稳定 , 而且 有效地避免了天然砂性状不稳定的自然因素 。

2.2砂的含泥量对高性能混凝土工作性的影响 为了明确含泥量 , 首先将所用中砂洗净 , 然后

再用人工方法把砂子的含泥量调整到试验所需要的 范围内 。 为了试验更有代表性 , 先把砂子和泥均 匀地混合好后 , 再在表面洒一些水 , 使其能充分 湿润 , 这样泥就能更好地粘在砂子表面 , 然后再 自然晒干进行试验 , 以保证试验中砂含泥的状态和 现实中的状态相接近 。 不同含泥量的砂所拌混凝土 坍损值和强度如图 2所示 。

无明显不良性状 , 在有效控制范围 内能满足正常 施工要求

最佳控制线

满足规范要求控制线

各项性能维持相对稳 定 , 满足各类复杂条件 下的施工要求

外观状态极差 , 松散无粘聚性 , 干结时间快

出现离析 、 粘底 现象 , 表面浮浆 、 泌水严重

2.12.22.32.42.52.62.72.82.93.13.2

3细度模数

混 凝 土 形 态

图 1混凝土形态随砂的细度模数变化形象图

60

50403020100

0.5

1

1.5

2

2.5

3

65605550454035

30

抗压强度 /MPa

30min

混 凝 土 坍 损

60min

混 凝 土 坍 损

7d 试 件

抗 压 强 度

28d 试 件

抗 压 强 度

出 仓 混 凝 土 坍 损 值 /m m

含泥量 (%)

图 2不同含泥量的砂所拌混凝土的坍损值和强度

道路工程

Highway Engineering

40

2013年 6月 第 12期 如图 2中柱状图部分所示 , 随着含泥量的增加 , 混凝土的坍落度损失越来越大 , 当含泥量达到 3%时 , 60min 内混凝土坍落度损失高达 50mm , 如此高 坍损混凝土根本无法满足施工要求 。 一般情况下 , 一片混凝土方量约为 70m 3的预制箱梁所用浇注时间 为 5~7h, 上述混凝土无法满足要求 。 在施工混凝土 拌制过程中发现 , 用含泥量为 2.0%~3.0%的砂所拌 制的高性能混凝土 , 为了保证初始坍落度能达到

180㎜ , 需要增加拌合用水量 , 其 60min 坍落度损失 远超过含泥量低于 2%时的混凝土 。

试验表明 , 含泥量高的砂拌制高 性 能 混 凝 土 在相同的工作性能情况下要增加拌合用水量 。 为 了保证混凝土工作性满足施工要求 , 就需要增加 水泥用量 , 这无形中就加大了混凝土的生产成本 。 在施工实践过程中 , 砂含泥量超标的问题只能从 砂产地上解决 , 应当选择材质洁净 , 供料稳定的 河砂砂源 , 加大材料检验频率 , 坚决防止超标砂 进场 。

图 2中折线图部分所示为砂含泥量对高性能混 凝土力学性能的影响数据 , 从中可以看出随着含 泥量的增加 , 混凝土的 7d 、 28d 的抗压强度明显降 低 。 这 是 由 于 砂 表 面 被 泥 土 所 包 裹 , 阻 碍 了 粗 、 细集料与胶凝材料的有效粘结 , 形成混凝土结构 强度的薄弱区 , 降低了胶凝材料与砂粘结力 , 同 时粘土杂质会对水泥的水化产生影响 , 增加了化 学腐蚀破坏作用 , 从而降低了混凝土强度 。

2.3砂泥块含量

当砂泥块含量低于 0.5%时 , 混凝土材质均匀 ,

骨料排布紧密 , 经混凝土破型试验后破裂面无不 规 则 破 坏 , 且 层 面 清 晰 平 整 ; 当 砂 泥 块 含 量 由

0.5%开始增大时 , 混凝土工作性随之变差 , 表现

为材料层面杂乱现象愈趋明显 , 出现离析 、 浮浆 现象 。

从高性能混凝土破型试验的试件破裂面可以看 出 , 砂 、 碎石没有破损 , 破坏的是胶凝材料和粗 、 细集料的粘结界面 。 若在混凝土中出现较大的泥 块 , 其受力破坏点就在泥块处 。 砂中泥块含量对于 高性能混凝土抗压强度的影响由此可见一斑 。 同时 可以看出混凝土工作性在成型试件中固相体现 , 更 直观的看出混凝土中各种材料相互间的排布和材质 均匀性 。

根据施工经验 , 去除砂中泥块行之有效的方法

是将进场原砂过筛 , 采用机械筛砂机作业 , 在筛除 砂中泥块 、 大粒径卵石的同时 , 杂物枯枝等也一同 去除 , 直接有效的保证混凝土用砂的洁净 , 避免了 砂泥块含量大对高性能混凝土工作性的影响 。

3结语

3.1

砂的细度模数应选择 2.6~2.8为最佳 。 当砂细

度模数偏小或偏大时高性能混凝土各项性能均下 降 , 同时衍生出一系列不良性状 。

3.2砂含泥量控制在 2.0%以内时能有效地保证高 性能混凝土粘聚性 。

3.3

砂 泥 块 含 量 以 0.5%为 界 限 , 当 低 于 该 值 时 ,

有利于高性能混凝土工作性控制 ; 反之 , 则随之 变差 。

高性能混凝土工作性是公路桥梁工程中混凝土 施工首要关注的问题 , 砂作为高性能混凝土主要的 组成部分 , 从砂的各项技术指标着手 , 不仅只有砂 细度模数 、 含泥量 、 泥块含量等对于高性能混凝土 工作性存在相互联系 , 相互影响 , 还有如砂中有机 物含量 、 云母含量等一系列的技术指标与高性能混 凝土工作性之间作用与关系 。 深入了解高性能混凝 土的工作性 , 能有效避免工程施工中混凝土的不利 和病害 , 进而为节约施工成本 , 保质保量完成工程 提供了强有力的理论基础 。 参考文献

[1]GB/T50080— 2002, 普通混凝土拌和物性能试

验方法标准 [S].

[2]JGJ 52— 2006, 普通混凝土用砂 、 石质量及检

验方法标准 [S].

[3]吴中伟 , 廉慧珍 . 高性能混凝土 [M].北京 :中国

铁道出版社 , 1999.

作者简介 :刘海峰 (1971—), 男 , 工程师 , 本科 。 收稿日期 :2013-01-08

Highway Engineering

道路工程

41

转载请注明出处范文大全网 » 影响高性能混凝土工作性能的因素

丶鲁伊录

丶鲁伊录