发布时间: 2008-4-1 12:12:23 被阅览数:615 次 【来源: 中华电炉

文字 〖 大 中 小 〗

自动滚(右键暂停) 淬火后的马氏体加残余奥氏体织,是一种

的组织,如果碰到宜的条件,会随时发生转变,引起零件形 状和尺寸的化,这对机械零件配合的要求(一般情况下, 淬火部位大多是合面)说是不允许的。因为管什么 零件,一旦成形,我们总希望它

零件淬火后有较大的热应力和组织应力存在,如及 时消除这些应力,就会进一步扩展;而这种应力又往往分布 在尖角、缺口、孔眼等部位,形成应力集中。力的集和 扩展,会使零件变形开,以当及时消除应力。 有部零件需要通过热处理来提高它的机械性能,如强 度、韧性等,使它在运过程中具有定的抗力,以保证较 长的使用寿。样的热理往往安排在粗加工之。 要满 足件机械性能的要求,使它有良好的切削加性能,还必 须把淬火得到的含碳过饱和的马体作回火处理,碳原 子出形粒状的渗碳体,从而得到回火索氏体或

综上所述,为了稳定组织,稳定尺寸,及时消除

力,避免变形和裂纹的生;为了调整组织,使零件具有良 好的加工能和使用性能,必将淬火后的零件及时地进 行回火。一般规定:主要件、重要件、复件淬火后两 内必须进行回火;而一般件、普通件淬与回火的间时 间也不允许

淬火 回火

钢淬火后组织主要马氏体货马氏体+残余奥氏体,还可能存在一部分未溶化,M和A在室温下都处于亚稳定状态,都有向铁素体+渗体稳定状转变的趋势,当然变需要一定的温和时间条件,挥霍就是促进

淬火钢的回火转变大致分一下几个过程

1,M中C的偏聚

2,M的分解

3,残余A的转变

4,碳化物的转变

5,渗碳体的聚集长大和阿尔法回复再

逐一解释一下:

1过程:M的C处晶格扁八面体间隙位置,产生较大弹性畸变,加之晶体较微观缺陷使其处于不稳定状态,20-100°C是,铁和原子难进行扩散迁移但N,C可以短距离迁移,C,N扩散微观缺陷处降

2过程:回火温度于80°CM将分解,片状M在100-250°C回火固于M中的过饱和C原子脱溶沿晶面沉淀析出ε-碳化物,高碳350°C以下回火时M分解形α相和弥散的ε-碳化物组的浮想组织成为

3过程:在珠光体成区间回火,残余A纤细出共析碳化物随后分解为珠体,贝氏体形成区间回火时残余A则转变为贝氏体,淬火钢在200-300°C回火,残余A解为α相和碳化的机械混物,称回火M

4过程:250-400°C回火时M内过饱和C原籍基本全部脱溶,形成更稳定的碳化物θ相,刚的时与机体呈共格系,后来共格关系破破裂θ相

5过程:回火温升高到400°C以上时,析出的渗碳体逐渐聚集球化,片状最终形成粒状渗碳体,回火温度高于600时细状碳化物迅速聚并粗化,而且淬火M回过程中发生回

板条M:回温度高于400α相发生明显回复,仍有板条特征,高于600发生再结晶,由错密度很低等轴状新晶粒逐取代斑

片状M:250时M中孪晶亚结构开始消失,出现位错网络,400晶全部消失α回复,600时α相

附:回火过程中达到350,C原子从α相析出完成,第三类内应力消除,超过350时α相生复,第二类应力除,500-600时,第一类内应力接近全部消除,淬火在500-650回火时,碳聚集长大成大的颗粒,同时Md针状形态消,形成多边形的铁素体,种铁素体和粗粒的渗碳体的机械混合物

马氏体的回火原理很简

随着温度的高,固溶在马氏体中的碳和合金析出的过程而已。马氏体我们都知道,碳和金过和的固溶导晶格错位,位错度大,

随着温的升高,提供给马氏体更多的能量,使禁制在alpha铁的碳和合金有足

量析出,成碳化物,降低系统整体能量,最终在低于Ac1点的地方成自身系统能量

那么随着回火温度的提高,发生了什么了呢?首先,碳先析出,碳和铁结合形成不稳定的Fe2C,这个在更高的温度下会消失,所只是度,随着温度的进一升,Fe2C转变为Fe3C,就是我们说的渗碳体,楼上的仁兄说的片状铁素体+渗碳体,其就是这个阶段,Fe和C能够部份析出了,基含碳降低,形成最稳定铁素体,析的形成了渗碳体,但这个说法不严,因为并不仅仅是回屈氏体这么简单,而铁素体也并是严格意上含碳量很低,这时候仍然有过量

随着温度到500度以上,合金便析出,也是以和C的结合方式,形成合金碳化物,合金碳化物的析出也有两个过程,析后,强度降低,韧性,但一个温度区间内,出现合金析出二次硬化,这个根据钢种的成分不一样,产生时候也不一样,而且不是所有合金素有硬化,这个基的教科书上,自己去看看。过了这个区间,随着温度的增加,合金碳化物大量出,长大,合,形

但需要注意是,钢铁的处理并不一定需要高温回火,也就是调质,根据使用需要,屈服,击要求,可以过不同的回火制度到想要

淬火回火

第三节 淬火

将钢加热到Ac3(亚共析钢) 或Ac1(过共析钢) 以上(30~50)℃,保温后在水或中快速冷却的作工艺称

一、淬火目的

淬火的目的一般都为了获得马氏体组织,随后再配合适当的回火,以获得多多样使用性能。如刃具和量具要求有高的硬度和耐磨性,各种轴齿等要求较好的强韧性等,都通过淬火和回火来到的,淬回火通常作为最

二、淬火的工艺

(一) 淬火温度

碳钢的加热度主要是由钢中的含C 量根据Fe-Fe3C 相图来确定的,图19-13示为碳钢的淬火热温度

对于亚共析钢,适宜的淬火温Ac3+(30~50)℃, 淬火后获得均匀细小的马氏体组织。如亚析加热温度过(于Ac1~Ac3之间) ,在淬火组织中将出现铁素体,这样将造成淬硬度不足。若将亚共析钢加热超过Ac3以上,将A 晶长大,淬火后得到粗大M ,使钢性能下降, 但对于某合金钢为了使其中金元素完全溶于A 中,温

对于过共析钢,适宜的淬火温Ac1+(30~50)℃, 淬火后的组织为马氏体和粒状二次渗碳。渗比马氏体硬,利于提钢的耐磨性。如果加热温度过高(在Accm 以下) ,不仅会到粗片状马氏体组织,脆性极,而且于奥氏体含碳过高,使火钢中残余奥氏体量增多,使钢的硬度和耐磨性降低。若火温度过低,则可得到非马氏体组织,钢的硬

(二) 淬火冷却

淬火操作的难比较大,主要是因为要得到马氏体,淬火的冷速度就必须大于该钢种的临界冷却速度,而快是不避免地要造成很的内应力,往往会引钢件的变形

根据C 曲线可知,要获得马氏体, 并不需要在整个冷却过程中都进行快速冷却。关键是在过冷奥氏体最不稳定的C 曲线尖近,即在(650~400)℃的温度范围内要快速冷却,而在650℃以上以及400℃以下,过冷奥氏较稳定,并不需要快速冷却, 特别(300~200)℃下发生马氏转变时,尤其不能快冷,否则相变应力作用容易引起变形和开裂。据上述要求,冷却介

实际上,没有找到一种淬火剂能符合这一理想淬火冷却速度。生中常用的冷介质有水、水溶液、

水在(650~400)℃范围内冷速很大,保证工件获得马氏体组,但在300℃以下冷却能力仍然很强,工件易生形和裂, 这是水的大弱点。故水一般用于状简单碳钢件

盐水冷却力比一般清水还强,因为工件表面的结晶盐发生爆炸,坏了包围工的蒸汽膜,有利于

油类淬火剂多为矿油,油在(650~550)℃之间冷却能力较弱,为水1/4,不利于碳钢的淬硬,但它在(300~200)℃围内冷速度比水小得多,相应力小,故油一用于合金或小尺寸碳钢

常用淬火冷却介质的冷却性能如表19-2所

(三) 常用的淬火

由于淬火冷却质不能完全满足要求,除不断探索新淬火剂外,还必须从淬火方法上加以解决,利现各种淬火剂的同特点,扬长避短,以保证淬

1. 单液淬火法

将加热的工放入一种淬火介质中连续冷却至室温的操作方法。碳钢放在水中淬,合金钢在油中火,如图19-15a

这种淬火法操简单,易实现机械化与自动化,适用于形状简单的工件,但此法水冷变形大,油难硬,可将油、双冷结合起来进如下的双

2. 双液淬火法

将加热的钢先在水或盐水中冷却,冷到(300~400)℃时迅速移入中冷却,这种水淬

方法称为双液淬法,如图19-15b 所示。此法既可使工件淬硬,能减少淬火的内应力,有效地防止产生淬火裂纹,要于形复杂的高碳工具钢,如丝锥、板牙。缺点是作困难,技

3. 分级淬火法

分级淬火法是把加热好工件先投入温度稍高于Ms 点的盐浴或碱中快速冷却一段时间,其表与心部达到介质温度后取出空冷,使之发生马氏体转变, 它比双液淬火进一减了应力和形,且操作较易。但由盐浴、碱浴的冷却能力小,故只适于形状较复杂、尺寸

4. 等温淬火法

此法与分级淬火法相类似,是在盐浴或碱浴中的保温时间要足够长,使过冷奥氏体等温变有强韧性的贝氏体织,然后取出空冷。等温淬火由于淬火内应力小,能有地防止变形和开裂,但此法缺是产周期较长要一定备,常用于薄、细而状复杂的尺寸要求精确,且要求强韧性的工件,如成型刀具、模

三、钢的淬透性概念

钢的淬透性是指钢在淬火获得马氏体的能力。如果工件整个截面都能得到马氏体,明已淬透。有时件表面冷却速度大就得到马氏体组织,而越往心部冷却速度越小就得到非马氏体组。是冷却速度于临界却速度的才能得到氏体组织,小于临界冷速度的就是非

淬透性是指钢获得淬硬层深度力。按理,淬硬层的深度应该是全淬成马氏体的深度,但实际上,当钢的火组有少量非马氏(如托体) 时,硬度值并不明显变化,金相检验也较困难。因此一般规定工件表层深入到半马氏体区(马与非氏体组织各占半的地方测定硬度) 的深度为淬层深度。淬硬层越深,就表明的淬透性好,如淬硬层深度达到心部,则表明

钢的淬透性好坏对械性能影响很大,当工件整个截面都淬透时,回火后面和部得到完全一致的机械性能。若不能全部淬透,表面和心组织不,经回火后的性能就一致,未淬透部的屈服强、冲击韧性会

生产实践表明,非所有的机械零件都必须完全淬透。例如,承受弯、应力的轴类零件,表面热处理的零件等,只需要一度的淬层就已满足使用求,就可选用淬透性的,不必强调全

钢的淬透性主要决定于临界冷却速,临界冷却速度越小,过冷奥氏体越稳定,钢的淬透性就越好,反之,则降低钢的透性。此,除Co 以,大多合金元素都能显著提高钢的淬透性。 应当指出,钢的淬透性与淬性是两个不同的概念。淬硬性指淬火得高硬度,主要决于马氏体的含碳量。淬透性好的钢,的淬硬性不一定高。如高碳工具钢低碳合金钢比,前淬硬性高但淬透性低,后者淬硬

第四节 回火

经过淬火后的应及时进行回火,以保证达到所需要的性能要求。工件淬火后,其性能是硬而脆,并存在着冷却快而造成的内力,往往会引起工件形甚至开裂

回火就是淬火的钢重新加热到Ac1以下的某一温度,保温段时间,后置于空气或水中

一、回火的目的

1. 降低淬火钢的脆性和内应力,防变形或开

2. 整和稳定淬火钢的结晶组织以保证工件不再发生状和尺寸的

3. 获得不同需的机械性能,通过适当的回火来获得所要求的强度、度和韧性,以满足各种工件的不同使用要求,淬火钢回后,其度随回火温度的高而降低,回火,一般也是处理的最后

二、回火时组织与性能的

淬火钢中的氏体及残余奥氏体都是不稳定的组织,具有向稳定组织转变的自发倾向。随回温度升高,钢的织也相应发生以下个阶段

第一阶段:马氏体的分解(100~250)℃

在(100~200)℃时,氏体开始分解,固溶在马氏体中的过饱和碳原子部分以极细的ε碳物(ε-Fe2.4C) 的形式析出, 使过饱和度降低。这种由极细的ε-Fe2.4C 和低过饱和度的α相组成组织,称为回火马体。如图19-17所示。因为它淬火马氏体易腐蚀,故显微织为暗黑色。马体这一分解过程一直进行

第二阶段:残余奥氏体的转变(200~300)℃

当温度超过200℃时,残余奥氏体转变成为回火马氏体, 马氏体继续分解,溶碳更,到300℃,残余奥氏体分解基本

第三阶段:渗碳体的形成(250~400)℃

当温度超过250℃,回火马氏体中的ε-Fe2.4C 转变成为薄片状Fe3C ,马氏体本身也变为铁素体。这时的组织称为回火托氏体。如图19-18所示。它是针状铁素体和薄状渗碳体组成的。是由针状素体和薄片状渗碳

第四阶段:渗碳体的聚集长大和α相再结晶(400℃以

渗碳体在400℃上逐渐聚集长大,形成较大的粒状渗碳体, 同时,在450℃上,针状铁素体再结晶为多边铁素体, 内应力与晶格歪扭全除。这粒状Fe3C 与多状铁素体的组织,为回火索

淬火钢回火的组织变化,必然导致性能的变化。即随着回火温度升高,强度、硬下降,而塑性、性上升。如图19-20

三、回火的种类及

根据工的不同性能要求,按其回火温度的范围,可将回火致分为以下

1. 低温回火(150~250)℃

低温回火的组织回火马氏体。这种回火主要是为了降低淬火钢的应和脆性,提高韧性,而保持高硬度和耐磨性。它主于各类碳钢的刀具、冷模具、量具;滚动轴承;渗碳或表面淬

2. 中温回火(350~500)℃

中温回火的组为回火托氏体。这种回火可显著减少工件的淬火应力,具有较高的弹性极限和屈服极限,一定韧性。它主要用于各种弹簧、弹夹头及锻模

3. 高温回火(500~650)℃

高温回火的组织为火索氏体。这种回火可使工件获得强度、硬度、塑性和性都较好的综合机械性能。淬火后高温回火的热处理称调处理,简称调质,常用于受情况复杂的重零件,如

以上各温度围中看出,没有在(250~350)℃进行回火,因为这正是容易发生低温火脆性的温度围,应

轴承淬火回火工艺

轴承由轴承内套、外套、滚动体和保护器四部分组成。轴承内外套圈作为中的重要组成分,求具有高的抗疲劳性和耐磨性以及尺寸稳定性。由于,齿圈要具备这性,所以齿圈的火和回火是必不少的。今天,就告大家轴承内外圈的淬火和回火热

套圈的热处理加热设备有许多类,连续式网带炉、振底炉和推杆炉等,采用的保护气氛为单组分气体如氮气等,劳动率,其基本程序上料一洗一烘于一加热一冷却一清洗一回火等,零件通过升降机进入加热炉和火炉。也可采用周期性的箱式炉、炉和频感应加热炉。这里以浴炉为例编制热处理工艺。承钢经过加热淬火后获得了高的度和耐磨,具备的接触疲劳强度和可靠性,高

1.预热,其预温度为550~600℃,其目的是将零件烘干,同可部分消除机械加工应力和减少淬火时的挠曲及形,缩短热保温时间,减少化与脱碳的倾问,一般

2.淬火加热是在盐浴炉中进行,加热温确保在该温度,使钢中的奥氏体中含有过多的含碳量,并能溶解锰、钼和铬等大量合金元素分布于晶内。允有晶粒粗大和过热组。热时为升温、均温和保温时间的总和,它与加热温度密切相关,两者呈反比关系。保温的作用是使金渗碳体(Fe,Cr)3C能充分向奥氏中解,使奥氏体成分均匀化。根据不同的热理工艺温度、炉型、加热介质有较的差别,其基本标准溶体中的含碳量为0.5%一0.6%、铬含在1%、未溶解的碳化物占6%~9%

3.淬介质和冷却方法 针对铬轴承钢而言,选用冷却介质满足以下两个

1)确保零件有足够的冷却速度,即大于界冷却速

2)在Ms~Mf间内冷却速度应缓慢,达到减少组织应力和防止变形开裂目的。考虑到轴承钢的淬透性好,可根据零件的大小选择介质。常使用普通淬火油、速淬火油、光亮火油、真淬火油和分级

淬火后的圈硬度在63HRC以上,金相组织为隐晶马氏体十细小晶马氏体十残合金渗碳体残余奥

4.套圈的回 套圈回火的目的是消除残余应力,防止零件开裂,并使亚稳定组织转变为相对定的织,能起到定尺寸、提高韧性、获得良好

学性能的作用,正常回火后的组织为回火马氏体十均匀分布的细粒状碳化物十残余奥氏体,马氏体量占80%以上,碳化物量占5%一10%,残余奥氏

回火温度和时间应根零件本身的技术要求、装炉量的大小来确定,回火温度一般分三种:一是常规回火(或低温回火),用于一般轴承零件的回火;二是定火,多于精密承零件的回火;三是高温回火,为些航空轴承其他特殊的轴承零

好了,讲这么多关于轴承套圈淬火回火的热处理工艺,以后,在进轴承套圈的热理时你们就用发愁

退火,正火,淬火,回火

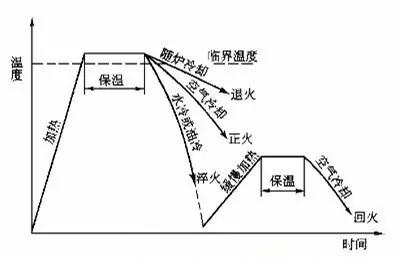

1、退火、火、淬火、回火是整体热处理中的四种基本工艺,称为 “四把火”,其的火与回火关密切,常常配合用,缺

整体热处是对工件整体加热,然后以适当的速度冷却,以改其整体力性能的金属热处理

2、退火:是将工加热到适当温度,根据材料和工件尺寸采用不同的保时间,然后进行缓慢冷却,目的是使金属内部组织达或近平衡态,获得良好的艺性能和使用性,或者为一步淬火作

3、正火;是将件加热到适宜的温度后在空气中冷却,正火的果同退火相似,只是得到的组织更细,常用于材料的削性能,也有用于对一些要求不高的件作为最终

4、淬火;是将工件热保温后,在水、油或其它无机盐、有机水溶液等淬冷介质中速冷。淬火后钢件变硬,但同时变脆。为了降低钢件的脆性,将淬火后钢在高于温而于710℃的某适当温度进行长时的保温,再行冷却,这种工艺

以下是上查阅的资料,可以了解退火、淬火、回火的差和作用,供

1. 退火概念:

所謂退,就是將金屬或合金加熱到適當溫度,保溫定時間,

爐緩慢卻的熱處理工藝,其實質是將鋼加熱奧氏體化進行珠光體

退火目的和作用:

(1)降低鋼的硬度,提高塑性,以利於切削加及冷變形加

(2)化晶粒,消除因鍛、焊等引起的組織缺陷,均勻

鋼的性能或為以后的熱處理作準

(3)消除鋼中的內應力,以防止形或開

2. 淬火概念:

淬火就將鋼加熱到Ac3或Ac1點以上某一溫度,

以適當速度冷卻獲得馬氏體和(或) 貝氏體組的熱處理工

淬火目的和作用:

淬火的的是使過冷奧氏體進行馬氏體(或貝氏體) 轉,得到馬氏

貝氏體)組織,然後配合以不同溫度的回火,獲得需的力學性

(注: 淬態工件不允許直接投入現場使用,通常在此之后必須即時進行1~2 次或以上之回加工,以調整組織及應

3. 回火概念:

回火就是件淬硬后,再加熱到低於Ac1點以下某一溫度,保溫定時間,然冷卻到室溫的熱處理

回火目的和作用:

(1)合理地調整力學性能,使工件足使用要

(2)定組織,使工件在使用過程中不發生組織轉變,而保證工的尺寸、 形狀

(3)降低或消除淬火內應力,以減少工件的形並防止開

一.退火的种类

1. 完全退火和等温

完全退火又称重结退火,一般简称为退火,这种退火主要用于亚共析成分各种碳钢和合金钢的铸,锻件及热轧型材,有时也用焊结构。一般常作为一些不工件的最终热处,或作某些工件的预

2. 球化退火

球化退火主要于过共析的碳钢及合金工具钢(如制造刃具,量具,模具所用的钢种)。其主要在于低硬度,改切削加工性,并为后淬火作

3. 去应力退火

去应力退火又称低退火(或高温回火),这种退火主要用来消除铸件,锻件,焊接件,热轧件,冷拉件等的残余应力。如果这些应力消除,会引起钢件在一定间以后,或在随的切削加过程中产生变

二.淬火时,最常用冷却介质是盐水,水和油。盐水淬火的工件,容易得到高的硬度光洁表面,不容易产生淬不硬的软点,但却易使工件变形严重,甚至发开。而用作淬火质只适用于过冷氏体的稳定性比较的一些合金或小尺寸的碳钢工

三.钢回火的目的

1. 降脆性,消除或减少内应力,钢件淬火后存在很大内应力和脆性,不及时回火往会使钢件发生形甚至

2. 获得工件要求的机械性能,工件经淬火后硬度高而脆性,为了满足各种工件的不同性能的要求,可以适当火的配合来调整度,减小脆性,得到

3. 稳定工件尺寸

4. 对于火难以软化的某些合金钢,在淬火(或正火)后常采用高温回火,使中碳化物适当聚,将硬度降低,以利切削

转载请注明出处范文大全网 » 淬火后的零件为何要回火

黑阴战鸡

黑阴战鸡