范文一:赖氨酸发酵工艺研究指导书

赖氨酸发酵工艺研究指导书

赖氨酸的发酵调控研究

一、实验目的

1、 了解赖氨酸发酵常用的发酵菌种。

2、 掌握L-赖氨酸发酵的工艺控制过程和方法。

3、 能熟练运用发酵过程的基本原理,根据实验的不同要求,正确的设计实验方 案,并按照实验方案进行实验研究

二、实验原理

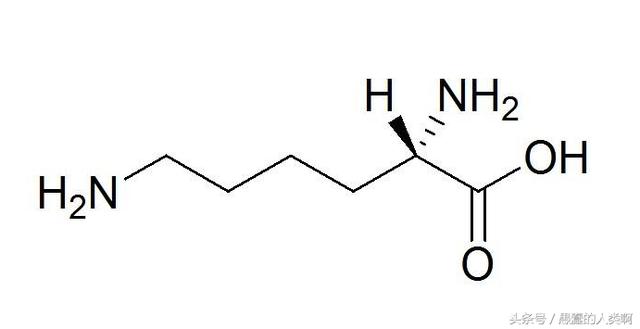

赖氨酸的生产方法有水解法(已淘汰)、合成法、酶法和直接发酵法。直接发酵法合成的赖氨酸是一种次级代谢产物。微生物合成赖氨酸是诱导物的诱导调节、自身产物的反馈调节、自身产物的分解调节、以及细胞膜透性的调节等次级代谢调节综合作用的结果。谷氨酸棒杆菌合成赖氨酸的自身产物调节作用如图1所示。

图1 谷氨酸棒杆菌合成赖氨酸的自身产物调节作用

1

三、材料与分析方法

1、 菌种

谷氨酸棒杆菌(编号10065,中国微生物菌种保藏管理中心)。

2、 培养基

(1)斜面培养基:牛肉膏1.1%,蛋白胨1.0%,葡萄糖0.5%,NaCl 0.5%,琼脂0.2%,pH7.0,在0.1Mpa压力下灭菌20min。

(2)种子培养基:糖蜜2.0%,豆饼水解液0.5%,(NH4)2SO4 0.4%,CaCO3 0.5%,K2HPO4 0.1%,MgSO4 0.04%,pH7.0,,于250mL三角瓶2

?取粗酶液和1.0mg/ml的天冬氨酸半醛按1:1的比例混合,32?水浴保温5min,转入100?的水浴终止反应1min,取1ml按丝氨酸的含量测定法进行测定。(关于酶与底物反应的量要进行试验调整,以上仅供参考)。

四、试验方法与步骤

1、将活化的斜面培养菌接种于种子培养基中,置于往复摇床上30?振荡培养24h,得到种子培养物。

2、将种子培养物调整为64×107个菌体/mL的种子培养液。按1?10的接种量将种子培养

液接种于发酵培养基中,在30?2?、pH7.0,7.2条件下发酵72h。

五、结果与分析

1、该发酵菌种的生长特性,绘制菌种生长及代谢产物形成与培养时间的特征曲线;

2、构建该菌种在最佳发酵条件下的细胞生长、底物利用和产物形成动力学模型;

3、找出该菌株发酵生产赖氨酸的主要影响因素,确定调控措施,确定其最佳发酵条件。

附录

丝氨酸含量的测定方法

1、标准曲线的制作

分别精密吸取1.0mg/mL的丝氨酸标准溶液0、0.2、0.4、0.6、0.8、1.0mL于10 mL刻度试管中,滴一滴甲基红试液(取0.1g甲基红溶于100mL95%乙醇中),加1.0mol?L–1的NaOH溶液使之刚呈碱性,再加0.075mol?L -1 NaIO4溶液1.0 mL;10 min后,滴加10%三氯乙酸溶液使呈酸性,再加入10%的NaHSO3溶液1.0 mL并补加水至10.0 mL,摇匀,取2.0 mL于10mL具塞离心管中,加变色酸试剂(取变色酸50 mg溶于100 mL体积分数75%硫酸中)2.0 mL,加塞混匀后于沸水浴中保温30min,取出,冷却至室温,加半饱和硫脲溶液(在20度温度下,称取超过137克的硫脲,加入1000ml蒸馏水中,充分搅拌,使其充分溶解。过滤后去除滤渣,所得到的溶液即为饱和溶液)0.5mL,摇匀。用分光光度计测量反应产物在波长570nm处的吸光度。将吸光度对浓度进行直线回归,得丝氨酸标准曲线方程。

2、样品测定

将待测氨基酸样品溶液适当稀释后,准确吸取一定体积的样品稀释液,按照 3

标准曲线绘制的方法测定吸光度,从标准曲线上查得丝氨酸的质量浓度。

底物还原糖含量的测定

1实验原理

在NaOH和丙三醇存在下,3,5,二硝基水杨酸(DNS)与还原糖共热后被还原生成氨基化合物。

在过量的NaOH碱性溶液中此化合物呈桔红色,在540nm波长处有最大吸收,在一定的浓度范围内,还原糖的量与光吸收值呈线性关系,利用比色法可测定样品中的含糖量。

2试剂

3,5,二硝基水杨酸(DNS)试剂:称取6.5g DNS溶于少量热蒸馏水中,溶解后移入1000mL容量瓶中,加入2mol/L氢氧化钠溶液325mL,再加入45g丙三醇,摇匀,冷却后定容至1000mL。

葡萄糖标准溶液:准确称取干燥恒重的葡萄糖200mg,加少量蒸馏水溶解后,以蒸馏水定容至100mL,即含葡萄糖为2.0mg/mL。

3操作方法

葡萄糖标准曲线制作

取6支1. 5 cmm×1.5cm试管,按下表加入2.0mg/mL葡萄糖标准液和蒸馏水。

4

在上述试管中分别加入DNS试剂2.0mL,于沸水浴中加热2min进行显色,取出后用流动水迅速冷却,各加入蒸馏水9.0mL,摇匀,在540nm波长处测定光吸收值。以葡萄糖含量(mg/mL)为横坐标,光吸收值为纵坐标,绘制标准曲线。 4样品测定

将待测还原糖样品溶液适当稀释后,准确吸取一定体积的样品稀释液,按照标准曲线绘制的方法测定吸光度,从标准曲线上查得还原糖的质量浓度。 谷氨酸棒杆菌菌体生长量的测定

每隔一定时间取样,测定菌液的光密度值(OD620) ,已未接种的培养基作为参比溶液,绘制菌体生长状况曲线。

种子培养基细菌计数

挑取已活化的单菌落接种于种子培养基中,30?,120r/min摇床振荡过液培养,大概18小时;培养过程中取菌液测量菌体数,测量方法如下: ?在白纸上画1cm的正方形,将玻片置于其上;

?用微量注射器去10ul的菌液,用接种针涂抹均匀,保持在正方形区域内,待干;

?置于试管架上,在水蒸气上固定5min,待干;

?滴一滴美蓝染液染色2min,用滤纸戏去多余的染液,待干;

?用水洗去多余的染液,待干,并用油镜镜检,记录30~50个视野,细菌数=30~50个视野细菌数/(30~50)*500000,细菌数的数量级在107~108即可 赖氨酸的发酵调控研究的可能研究点

1) 不同的碳氮源对赖氨酸发酵的影响;

5

2)改变细胞膜的通透性如添加生物素,钙离子,以及一些金属离子如锰

离子,镁离子等对赖氨酸产量的影响;

3)寻找对高丝氨酸脱氢酶酶活的影响的因素从而对赖氨酸发酵的影响;

4)添加合成途径的中间代谢物对赖氨酸的影响如添加天冬氨酸半醛、异

亮氨酸,蛋氨酸结构类似物甲基蛋氨酸,酸酸结构类似物α-氨基-β-羟基戊酸等;

6

范文二:L-赖氨酸发酵工艺优化研究

畜牧与饲料科学 Animal Husbandry and Feed Science 2013,34(9):30—31 L一赖氨酸发酵工艺优化研究

杨为华

(安徽丰原集团有限公司,安徽蚌埠233010)

摘要:通过50L发酵罐试验,研究了培养条件(接种量、初始氨氮、初糖浓度)对L一赖氨酸发酵的影响。研究 结果表明:发酵周期40h,最佳培养条件:10%接种量、O.25%初始氨氮、3.5%初糖浓度,发酵最终平均产£一 赖氨酸175s/L。

关键词:£一赖氨酸;发酵;培养条件

中图分类号:TQ922.3文献标识码:A 文章顺序编号:1672—5190(2013)09—0030-02

Study on the Optimization of Fermentation Technology of L-lysine

YANG Wei—hua

(AnhuiBBCAGROUPCo.。Ltd.。Bengbu 233010,China)

Abstract:The effects of inoculum size,initial ammonia nitrogen concentration and initial glucose concentration on L-lysine

fermentation was studied by 50L fermenter test.The results showed that fermentation period W8540 h.The

optimal culture

conditions were酗folows:10%inoculum size,0.25%initial ammonia nitrogen,3.5%initial glucose concentration.Under these culture conditions,the average yield of L—lysine Was 175geL.

Key words:L—lysine;fermentation;culture conditions

L一赖氨酸是人体和动物所不能合成的8种必需 氨基酸中最重要的一种[1]。由于其不能在人体内通过 还原氨基化作用或转氨基作用生成,只能通过从外界 来获取,同时它也是谷物中最缺乏的氨基酸,因此,£一 赖氨酸被认定为是第一限制性氨基酸[2]。

赖氨酸的作用非常广泛,在医药工业领域、食品 工业领域、畜牧饲料等方面都有着广泛的应用[31。在 饲料领域中,£一赖氨酸是最重要的饲料添加剂H]。在 食品工业上。L一赖氨酸作为食品强化剂被广泛应用。 它是合成大脑神经再生性细胞、其他核蛋白以及血红 蛋白等重要蛋白质所需的氨基酸。对于儿童来说£一 赖氨酸显得更为重要,它能促进钙的吸收,加速骨骼 生长.促进智力发育、体格发育、提高血浆蛋白的含量 以及对疾病的免疫力.是儿童生长发育不可缺少的营 养素吲。在医药工业上,L一赖氨酸一般被用作氨基酸输 液。可以作为治疗铅中毒的药物、利尿的辅助治疗剂、 血栓预防剂C6}。此外,己一赖氨酸还可消除四环素在治 疗中的副作用等盯】。近年来研究还发现,£一赖氨酸对营 养不良、乙型肝炎、支气管炎等病也有一定疗效阻]。 我国1986年年产1000t饲料级赖氨酸的广西赖 氨酸厂建成投产.拉开了我国工业化生产赖氨酸的序 幕[9]。短短几十年国内发酵法生产赖氨酸的工业化水平 已取得了飞速的发展.结束了我国赖氨酸长期依赖进口 的历史。对于工业卜赖氨酸生产菌株来说,实现发酵过 程的最优化,使菌种的潜力充分发挥,达到产能最高、成 本最低的目的.是广大研究者和生产者普遍关注的问题。

收稿日期:2013—08—11

作者简介:杨为华(1979一),男,工程师,主要从事生物化工 的研究与开发工作。

该研究对影响L一赖氨酸发酵的条件包括接种量、 初始糖浓度、初始氨氮等因素进行了初步研究,以寻 求最优的L一赖氨酸发酵工艺,最终达到降低能耗、缩 短发酵周期、提高转化率、提高经济效益的目的。 1材料与方法

I.I菌种大肠杆菌,丰原集团发酵技术国家工程研 究中心菌种室提供。

1.2培养基 斜面培养基(g/L):葡萄糖2.0、酵母膏 5.5、牛肉膏1.5、蛋白胨0.5、琼脂18.0、NaCl 2.0,pH值 为6.5—6.7。

种子培养基(s/L):葡萄糖25.O、硫酸铵4.5、 KH2P04?3H202.0、MgS04?7H200.8、FeS04?7H200.02、 酵母浸粉18.0,pH值为6.5~6.7。

发酵培养基(扎):葡萄糖120.0、硫酸铵25.O、 KH2P04?3H202.5、MgS04?7H200.3、FeS04?7H200.010、 MnS04

发酵培养:50L发酵罐。温度34℃、罐压0.05MPa、 风量600l_/h、转速350r/min,pH值为6.6-6.7,溶氧控制 在30%-500/0,根据溶氧的变化控制罐压、风量、转速。 表1£一赖氨酸发酵正交试验L’(33)因素水平

第9期 杨为华:L一赖氨酸发酵工艺优化研究 31

,一、

毫

、一,

甾

蛹

餐

毫 、一, 链 城 餐 ‘

接种量(%)

图l接种■对卜赖氯酸发酵的影响

初糖浓度(%)

图2初糖浓度对£一赖氨酸发酵的影响

1.4单因素试验

1.4.1发酵接种量的确定:在发酵培养基的基础上, 分别以8%、10%、12%、14%、16%的接种量进行单因 素发酵试验,确定最佳接种量。

1.42发酵初糖浓度的确定:在发酵培养基的基础 上。分别以2.O%、2。5%、3。O%、3.5%、4。0%、4。5%的初糖 浓度进行单因素发酵试验,确定最佳的初糖浓度。 1.4.3发酵初始氨氮的确定:在发酵培养基的基础 上.通过改变硫酸铵的添加量,以0.10%、0.15%、 0.20%、O.25%、O.30%、0.35%、0.40%的初始氨氮进行单

总

、.,

甾

墒

溪

j

0.05o.100.150.200.250.30o.350.400.45初始氨氮(%)

图3初始氨氮对厶赖氨酸发酵的影响

因素发酵试验,确定最佳的初始氨氮。

1.5正交试验在单因素试验的基础上.采用三因素 三水平的正交设计法,以接种量、初始糖量、初始氨氮 为考察因素,以£一赖氨酸的产量(g/L)为指标进行发 酵优化试验(见表1)。

2结果与分析

2.1单因素试验

2.1.1不同接种量对£一赖氨酸发酵的影响:由图1可 以看出.不同接种量对£一赖氨酸发酵的影响不同,接 种量8%~12%时。L一赖氨酸产量相对较高,其中接种 量10%时,£一赖氨酸产量最高,为168g/L,随着接种 量的增加,£一赖氨酸产量下降明显,因此,选择8%一

12%接种量进行后续正交优化试验。

2.1.2不同初糖浓度对L一赖氨酸发酵的影响:由图2可以看出.不同初糖浓度对£一赖氨酸发酵的影响不 同.初糖浓度在3%4%之间,£一赖氨酸的产量较高, 其他初糖浓度时。£一赖氨酸产量相对较低,因此,选择 3%.4%的初糖浓度进行后续正交优化试验。

2.1.3不同初始氨氮对三一赖氨酸发酵的影响:由图3可 以看出,初始氨氮0.25%时,£一赖氨酸产量最高,初始氨 氮020DkM).30%时,卜赖氨酸发酵产量较高,因此,选择 020%--030%的初始氨氮进行后续正交(下转第34页)

裹2L--赖氨酸发酵正交试验结果

畜牧与饲料科学 第34卷

,一、

零

、√

趣

溢

蕊

罂

温度(℃)

图4酶热稳定性

Mnz+对酶有激活作用,而Cuz+、Zn“对酶有抑制作用,而 M矿、Fe2+对其影响较小。

表2常见金属离子对粗酶活力的影响

项目 对照组 Ca2+Zn“ M矿 Fe“Mn“Cu“ 相对酶活(%) 10011189989710990 3讨论

外源的淀粉酶主要来源予微生物,如细菌、真菌、 酵母等,其中产淀粉酶芽胞杆菌最受青睐。一是,自然 界中广泛存在产淀粉酶的芽胞杆菌,易于分离:二是. 芽胞杆菌易培养。耐受性强…。但是自然分离的菌株往 往酶活性较低,不能满足生产需要,所以对野生型菌 株进行改造是提高其酶活的主要途径。刘雅琴等b]采 用紫外线诱变使芽胞杆菌产Ot一淀粉酶的能力由4.8~ 5.7g/mL提高到了9.6~13.0g/mL,提高了69.9%~ 129.5%。张强等陌1利用紫外线诱变使地衣芽胞杆菌的 淀粉酶酶活提高了104.6%。该研究同样采用了紫外 线对菌株进行了诱变。淀粉酶酶活由出发株的32.96 U/mL增加到86.24U,mL,比原菌株酶活提高了 161.65%。酶活性提高的多少可能与菌株、诱变条件、 操作方法等均有关系,因此可以再进一步摸索条件提 高诱变的效率和酶的活力。

微生物产酶能力除了与菌株遗传有关外,培养基 pH值和培养温度也是影响酶活的最主要因素。尤其 是在工业发酵过程中,可能仅仅很微小的差异,就会 导致酶的产率发生巨大的变化。从该研究的试验结果 可以看出,一般在发酵生产酶时温度可以恒定不变, 但培养液的pH值会随着菌株生长而发生变化,因此 要实时通过调节来保证培养液的DH值尽量在7.0左 右。此外还发现不同的金属离子对酶的产率也有很大 的影响。因此通过这些条件的研究,可以在一定程度 上提高菌株的产酶能力和酶活性,为进一步研究开发 新型的淀粉酶制剂奠定基础。

参考文献:

[1]张贤群(译),刘朝明(校).利用基于淀粉酶的复合酶刺 激仔猪的生长[J].国外畜牧学:猪与禽,2010,30(6): 47-49.

刘庆华,徐秋良,李梦云,等.添加淀粉酶与复合酶对蛋 种鸡生产性能及养分利用率的影响[J].西北农林科技 大学学报:自然科学版。2010,38(8):15—20.

于国萍,连莲.利用0【一淀粉酶和B一淀粉酶制备缓慢消 化淀粉[J].东北农业大学学报,2011,42(8):1-6.

徐雅芫,李吕木,许发芝。等.一株产碱性蛋白酶芽孢杆 菌的筛选、鉴定及应用初探[Jl激光生物学报,201l,20 (6):830—837.823.

刘雅琴,陈海魁。孔令全.0【一淀粉酶产生菌的分离筛选 与诱变选育[J].畜牧与饲料科学,2010,31(9):1-3. 张强,黄丹。王川.耐高温n一淀粉酶产生菌的选育研究 [J].中国酿造,2008(7):21—23.

(责任编辑:栗林)

?—+一-—?卜一—+--+?+-—卜-+-+?+'---4--+--4---+--+-+?+?+-+-+?+-+?+--4--+--4--+-+-+-+-+-+-+-+-+-+-+

(上接第31页)优化试验。

2.2正交试验通过表2的正交试验可以看出,培养 条件对£一赖氨酸发酵的影响大小顺序是:接种量(%) >初始氨氮(%)>初糖浓度(%)。从表2可以看出,最优 培养条件是:10%接种量、O.25%初始氨氮、3.50%初 糖浓度。根据上述最优方案在50L发酵罐进行了3次 £一赖氨酸发酵试验,发酵最终平均产酸175r,/L。 3结论

通过50L发酵罐试验,研究了培养条件:接种量、 初始氨氮、初糖浓度对£一赖氨酸发酵的影响。研究结 果表明:温度34℃、罐压O.05MPa、风量600m、转速 350dmin,溶氧控制在30%~50%,发酵周期40h。最佳 培养条件:10%接种量、0.25%初始氨氮、3.5%初糖浓 度,发酵最终平均产£一赖氨酸175g/L。

参考文献:

[t]张伟国,顾正华.L一赖氨酸高产菌选育的研究『J J.食品 与发酵工业,2001,27(8):17—20

李倩上一赖氨酸盐酸盐结晶过程研究[D].石家庄:河北 科技大学。2010.

骆超超.发酵谷物中产赖氨酸益生菌的筛选及其应用 [D].哈尔滨:东北农业大学,2010.

魏爱英,葛玉萍.£一赖氨酸的代谢途径到工业生产[J]. 发酵科技通讯,2011,40(2):31—34.

THEIN D J,HURT W C.Lysine 88a prophylactic agent in the treatment of reeUlTent herpes simplex labialis[J].0ral Surg Oral Med Oral Pathol,1984,58(6):659—666.

田金宝,贾晓波,杨志恒,等.£一赖氨酸的应用、生产及 市场展望[J].氨基酸和生物资源,2004,26(1):44—46. 朱晓彤.氨基酸与深加工产品的生产及应用[J 3.医药 中间体及其化工原料,2004(2):17—22,26.

朱汪群。孙复华,黄继红.赖氨酸市场前景及发展论述 [J].发酵科技通讯,2006,35(2):39-42.

王均成,王文风.三一赖氨酸发酵生产研究进展[J].发酵 科技通讯,2010。39(4):39-43.

(责任编辑:栗林) 1J

1J

1lJ

1J

1J

心

口

H

哺

∞

1J

眩

口

M

瞪

№

口

哆

p

L-赖氨酸发酵工艺优化研究

作者:杨为华 , YANG Wei-hua

作者单位:安徽丰原集团有限公司,安徽蚌埠,233010

刊名:

畜牧与饲料科学

英文刊名:Animal Husbandry and Feed Science

年,卷(期):2013,34(9)

本文链接:http://d.g.wanfangdata.com.cn/Periodical_nmgxmkx201309010.aspx

范文三:年产100吨L-赖氨酸发酵生产工艺设计

常州大学

目录

1概述 ............................................................................................................... 2 1.1L-赖氨酸的物理性质 ........................................................................... 2 1.2L-赖氨酸的用途及功能 ....................................................................... 3 1.3 国内外生产情况、需求情况和发展情况 .......................................... 4

1.3.1国外赖氨酸的生产 ................................................................... 4

1.3.2国内赖氨酸的生产 ................................................................... 4

[7]1.3.3国内市场展望 ........................................................................ 5 1.4L-赖氨酸的生产方法 ........................................................................... 6

2生产工艺 ........................................................................................................ 6

2.1菌种的选择 ......................................................................................... 6

[9~11]2.1.1L-赖氨酸的代谢控制育种 .................................................. 6 2.2 L- 赖氨酸发酵条件的优化............................................................... 10 2.3工艺流程的选择 ................................................................................ 10 2.4培养基的配制(%) .............................................................................. 10 2.5具体操作 ............................................................................................ 11

3物料衡算和能量衡算.................................................................................... 11 3.1发酵车间的物料衡算 ......................................................................... 11

3.1.1发酵液量 ................................................................................. 12

3.1.2 发酵液配制需糖量 ................................................................ 12

3.1.3 二级种子液量 ........................................................................ 12

3.1.4 二级种子培养液所需糖量 ..................................................... 12

3.1.5生产一周期L-赖氨酸需总糖量 ............................................. 12

3.1.6 耗用淀粉的原料量 ................................................................ 12

3.1.7 发酵培养基硫酸铵耗用量 ..................................................... 13

3.1.8 二级种子硫酸铵耗用量......................................................... 13

3.1.9 玉米浆耗用量 ........................................................................ 13

3.1.10 磷酸二氢钾耗用量 .............................................................. 13

3.1.11 硫酸镁耗用量 ...................................................................... 13

常州大学

3.1.12 碳酸钙用量 .......................................................................... 13

3.1.13L-苏氨酸钠耗用量 ................................................................ 13

3.1.14物料衡算总量 ....................................................................... 13

3.2 L-赖氨酸发酵车间的能量衡算 ......................................................... 14

3.2.1蒸汽消耗量计算: .................................................................... 14

3.2.2冷却水消耗量计算 ................................................................. 15 4 设备选型 ..................................................................................................... 16

4.1 发酵罐的选择................................................................................... 16

4.2种子罐的选择 ................................................................................... 17

4.3搅拌器轴功率的计算 ........................................................................ 18

4.3.1发酵罐搅拌器 ......................................................................... 18

4.3.2种子罐搅拌器 ......................................................................... 19

4.4贮罐计算 ........................................................................................... 19

4.5配料罐的计算 ................................................................................... 19

4.5.1发酵罐配料罐 ......................................................................... 19

4.5.2种子罐配料罐 ......................................................................... 19

4.6离心机计算 ....................................................................................... 19

4.7主要设备一览表 ................................................................................ 20

年产100吨L-赖氨酸的发酵生产工艺设计 1概述

1.1L-赖氨酸的物理性质

为白色或近白色自由流动的结晶性粉末;几乎无臭。易溶于水和甲酸,难溶于乙醇和乙醚。溶解度( g/100ml 水): 40 ( 0 度), 63 ( 20 度), 96 ( 40 度), 131 ( 60 度)。

分子式:CHNO 61422 分子量:146.15

CAS号:56-87-1

性质:熔点215?C (dec.)。

常州大学

1.2L-赖氨酸的用途及功能

赖氨酸分D型和L型,具有生物活性的是L-赖氨酸。L-赖氨酸是组成蛋白质所必须的八大氨基酸中最重要的一种氨基酸,是人和动物体内不能自身合成,必须由体外供给的第一缺乏和限制性氨基酸,在人和动物的生长过程中和新陈代谢中起着无可替代的作用。赖氨酸在体内的功能有:参与体蛋白如骨骼肌、酶和多肽激素的合成;是生酮氨基酸之一,当缺乏可利用的碳水化合物时,它参与酮体和葡萄糖的代谢(在禁食情况下,它是重要的能量来源之一),维持体内酸碱平衡;作为合成肉毒碱的的前体物,参与脂肪代

[1]谢;另外赖氨酸还可以提高机体抵抗应激的能力。

L-赖氨酸不能参加转氨基作用,它对调节体内代谢平衡,提高体内对谷类蛋白质的吸收,改善人类膳食营养和动物营养,促进生长发育均有重要作用。L-赖氨酸主要用于医药、食品和饲料工业,全球约90,的赖氨酸用作饲料添加剂,约5,用作食品添加剂,其余5,用作医药中间体。赖氨酸是人体第一限制性氨基酸,被列为营养强化剂。

在医药上:赖氨酸是构成蛋白质的基本单位,是合成人体激素、酶及抗体的原料,参与人体新陈代谢和各种生理活动,赖氨酸是人体必需氨基酸,在各种氨基酸输液配方中基本上都有。近年来研究发现,赖氨酸与亚铁化合物一起治疗贫血效果显著。赖氨酸还可作为利尿药的辅助治疗剂,治疗因血中氯化物减少所致的铝中毒;可与酸(如水扬酸)作用生成盐,以减轻不良反应;与蛋氨酸合用能抑制 重高血压病;同时赖氨酸也是优良的血栓预防剂。近年来研究发现,赖氨酸对营养不良、乙型肝炎、支气管炎病有一定疗效;据国外报道,将赖氨酸加入四环素中,可以消除四环素在治疗中的副作用。[2~3]

在食品上:赖氨酸是人体第一限制性氨基酸,即人类食品中最为缺乏的一种氨基酸,它是合成大脑神经再生性细胞和其它核蛋白以及血红蛋白等重要蛋白质所需的氨基酸,当食物中赖氨酸含量不足时,就会限制其它氨基酸的利用。营养专家认为,若在食物中添加1g赖氨酸,就相当于增加10g可利用的蛋白质,儿童食用添加了赖氨酸的食物,其智力发育、体格发育、血浆蛋白的含量以及对疾病的免疫力等均比较高。年老体弱者的食物中添加少

常州大学

量赖氨酸,可明显增加胃蛋白酶的分泌,使食欲增加。目前世界上许多国家普遍将赖氨酸加人大米、面条、罐头、啤酒、饼干及营养型软饮料中,深受

[4]消费者欢迎。

此外赖氨酸还是一种环保物质,它在饲料中的使用可以减少畜禽饲料的总用量,以减少畜禽粪便。食品加工贮藏过程中产生的异臭大多是由羟基化合物引起的。赖氨酸的氨基能与羰基化合物的羰基反应,可以消除异臭,并能改善食品的色、香、味及质地,因此它是很好的食品除臭剂。 1.3 国内外生产情况、需求情况和发展情况

1.3.1国外赖氨酸的生产

荷兰DSM(Dutch Staate Mijinen)法:以尼龙-66的原料己内酰胺为原料。化学合成的DL-赖氨酸经过酶法拆分得到L-赖氨酸。

日本东丽法:以环己烷经光化消化过程生成的副产物环己烯为原料,经化学合成生成DL-α-氨基-ε-己内酰胺(DL-ACL)。用劳伦隐球酵母(Cryplococcus laurentii)产生的水解酶将L-ACL水解生成L-赖氨酸,同时用无色短杆菌(Achromobact-er obae)产生的消旋酶使残留的D-ACL转化为L-ACL通过两种酶协同作用,在适合的条件(pH8.0~9.0,温度39?,底物浓度0.8mol/L , )经过25h反应,使DC-ACL100%转化为L-赖氨酸。

日本旭化成公司采用固定化二氨基庚二酸脱羧酶,将二氨基庚二酸转化

[5]成赖氨酸。

1.3.2国内赖氨酸的生产

1.3.2.1赖氨酸的生产

国内赖氨酸工业近几年得到了长足的发展,早期的企业只有大泉赖氨酸厂、广西赖氨酸厂和川化赖氨酸厂。随着牲畜和家禽饲养业的大发展,作为饲料添 加剂的赖氨酸需求量急剧增长,市场需求的缺口每年要靠大量的进口来补充。市场巨大的发展空间吸引了众多的企业进入赖氨酸行业。近两年先后有吉林大成集团、安徽丰原集团、黑龙江牡丹江绿津生物公司等投资建

[6]厂。国内主要赖氨酸厂产能情况如下表:

表1-1 2005国内主要赖氨酸厂产能情况

常州大学

生产企业 生产能力(万t/a)

四川川化味之素 1

广西桂元赖氨酸厂 1

福建大泉赖氨酸有限公司 1

大成生化工程开发有限公司 1.5

安徽丰原 0.96

南通江口生物有限公司 0.3

华蒙金河实业有限公司 0.2

合计 5.96 1.3.2.2医药赖氨酸方面的生产情况

目前,我国药用氨基酸原料生产厂已发展到40多家,产量由1994年的600多吨增长至4000多吨,18种必需氨基酸中已有17种实现了国产化。氨基酸类药物最大的应用领域是氨基酸输液。

[7]1.3.3国内市场展望

随着饲料工业、食品工业、医药工业的不断发展,国内市场对赖氨酸的需求不断扩大,2001年国内赖氨酸的消耗量为8.2万t,仅次于美国,居世界第二,且以每年约16%的速度迅速增长,市场潜力巨大,前景看好。 1(3(3(1饲料工业的发展带动赖氨酸行业发展

我国是世界第二饲料生产大国。2001年生产配合料301万t,年增长速度为19%;添加剂预混料、浓缩饲料、配合饲料的比例接近1:5:19,饲料产品结构进一步优化;配合饲料产品总体合格率保持在90%以上,饲料产品质量连年递增。我国饲料业的发展,势必带动赖氨酸行业长足发展。

1.3.3.2食品添加剂工业的发展带动赖氨酸行业的发展

我国是13亿人口的大国,13亿人口每天消耗 量最大的是食品。2001年食品工业产值已达 9千多亿元,在全国工业总产值中占第一位。随着经济的不断发展,人民生活水平的不断提高,人民对食品有了新的要求,营养食品、功能食品、保健食品、绿色 食品等已成为食品消费的新热点,而作为食品添加剂重要组成部分的赖氨酸,对生产这些产品的品质起着至关重要

常州大学

的作用。随着食品添加剂行业的发展,赖氨酸行业也会不断的发展 1.3.3.3医药工业的发展带动赖氨酸行业的发展

对于一个13亿人口的大国,每天的药品消耗也是巨大的,2001年,药用氨基酸原料产量达到5000多吨,为1994年的8倍,复方氨基酸注射液产量约为1亿多瓶,每年以15%~20%的速度递增。医药行业的快速发展,必将对赖氨酸行业的发展起到一定推动作用。

1.4L-赖氨酸的生产方法

赖氨酸的生产方法主要有抽提法,化学合成法,酶法与发酵法(添加前体发酵法和直接发酵法)。其中发酵法是生产赖氨酸的主要方法,存在两种不同途径,即二氨基庚二酸途径即前体发酵法(存在于细菌、绿藻、原生虫和高等植物中)与α-氨基己二酸途径即直接发酵法(存在于酵母,霉菌中)。自1960年,日本用谷氨酸棒杆菌的高丝氨酸缺陷型突变菌株发酵生产赖氨酸获得成功后,直接发酵法生产赖氨酸就成了主要方法。目前,世界约2/3的赖氨酸企业采用发酵法生产,其产酸率约为8%~10%,纯度99%以上,生

[8]产工艺已基本成熟。

2生产工艺

2.1菌种的选择

赖氨酸产生菌有:细菌中包括棒状杆菌、短杆菌、诺卡氏菌、念球菌、假单孢菌、埃希氏菌、芽孢杆菌等;真菌中主要有酵母、加斯酵母、隐球酵母等。目前国内外用于选育赖氨酸生产菌的出发菌株多为谷氨酸棒杆菌(Corynebacterium glutamicum)、黄色短杆菌(Brevibacterium favum)、乳酸发酵杆菌(Brevibacterium lactofermentus)及大肠杆菌(E-coli)等。

[9~11]2.1.1L-赖氨酸的代谢控制育种

2.1.1.1L赖氨酸的生物合成调节机制

以黄色短杆菌为出发菌株,天冬氨酸激酶(AK)是变构酶,具有两个变构部位,可以与终产物结合,受终产物影响,当只有一种终产物(赖氨酸或苏氨酸)与酶变构部位结合时,酶活性不受影响,当两种终产物(赖氨酸和苏

常州大学

氨酸)同时过量存在,即两种 终产物同时与酶两个变构部位结合时,酶的活性受到抑制,这种终产物的反馈抑制称为协同反馈抑制。

在图1-1,在代谢途径第一个分支点,由于高丝氨酸脱氢酶活性比DDP合成酶约高15倍,所以代谢优先向合成高丝氨酸方向进行;在第二个分支点,由于琥珀酰高丝氨酸合成酶活性比高丝氨酸激酶高,代谢优先向合成甲硫氨酸方向进行。当甲硫氨酸过剩时,阻遏琥珀酰高丝氨酸合成酶的合成,代谢流转向合成苏氨酸方向进行。当异亮氨酸过剩时,反馈抑制苏氨酸脱氢酶,就积累苏氨酸。由于苏氨酸过剩,反馈抑制高丝氨酸脱氢酶,使代谢流转向合成赖氨酸。赖氨酸和苏氨酸同时过剩,协同反馈抑制天冬氨酸,使整个途径停止进行。

赖氨酸生物合成分支途径第一个酶(DDP合成酶)和第二个酶(DDP还原酶)均 不受赖氨酸反馈抑制和阻遏。磷酸烯醇丙酮酸羧化酶的活性受天冬氨酸抑制,这种抑制作用因α-酮戊二酸存在而增强,为乙酰CoA所逆转,如图1-2所示。

2.1.1.2赖氨酸的育种途径

以黄色短杆菌为出发菌株,根据菌株的特性,可以从以下几个方面来选

常州大学

图1-1黄色短杆菌赖氨酸生物合成调节机制

图1-2黄色短杆菌中谷氨酸、天冬氨酸生物合成调节机制

育赖氨酸产

(1)优先合成的转换——渗漏缺陷型的选育

在野生型中,赖氨酸生物合成途径第一分支处,由于高丝氨酸脱氢酶的活性比DDP 合成酶高15倍,代谢流优先向合成苏氨酸方向进行。

如果降低高丝氨酸脱氢酶活性,代谢流就会转向优先合成赖氨酸。当高丝氨酸脱氢酶活性很低,所合成的苏氨酸少,不足以与赖氨酸共同对天冬氨酸激酶活性的协同反馈抑制作用,就可以过量积累赖氨酸。

日本椎尾等将黄色短杆菌No.2247经亚硝基胍处理,获得一批苏氨酸或蛋氨酸敏感突变株,能积累赖氨酸25 g,L。此突变株的高丝氨酸脱氢酶活性仅为野生株的1,30。即为高丝氨酸脱氢酶渗漏缺陷型,当培养液中苏氨酸或蛋氨酸浓度超过100μg/mL时,生 长就被抑制。这是因为活性很低的高丝氨酸脱氢酶容易受苏氨酸抑制或蛋氨酸阻遏,相应地造成苏氨酸或蛋氨酸缺乏,而抑制生长。

(2)切断支路代谢——营养缺陷型的选育

常州大学

赖氨酸合成途径是具有分支途径的,对于赖氨酸单独对自身合成途径中的酶没有调节作用的细菌,如黄色短杆菌和谷氨酸棒杆菌,对天冬氨酸激酶的反馈抑制是赖氨酸+苏氨酸的协同反馈抑制作用。于是通过诱变使高丝氨酸脱氢酶缺失,切断通向苏氨酸、蛋氨酸的代谢流。控制培养液中高丝氨酸(或苏氨酸+蛋氨酸)量,降低苏氨酸浓度,解除赖氮酸+苏氦酸对天冬氨酸激酶的协同反馈抑制作用,因而能够过量积累赖氨酸。

(3)抗结构类似物突变株的选育

选育抗结构类似物突变株是赖氨酸发酵育种的重要手段,这种突变株遗传性地解除终产物对自身合成途径的酶的调节控制,不受培养基中所要求的物质浓度影响,生产比较稳定。赖氨酸发酵育种已使用的结构类似物,其中以S-(2-氨基乙基)-L-半胱氨酸(AEC) 的效果最佳,应用最广。

赖氨酸结构类似物的作用机制是起假反馈抑制作用。因为赖氨酸结构类似物的结构与赖氨酸相似,为天冬氨酸激酶所误认,与苏氨酸一起在天冬氨酸檄酶的变构部位上结合,协同抑制酶的活性。但AEC单独存在时对酶活性没有抑制作用。如果通过诱变使天冬氨酸激酶编码的结构基因发生突变,使天冬氨酸激酸对赖氨酸及结构类似物不敏感,即使在过量苏氨酸存在时,该酶也不与赖氨酸或结构类似物结合,但酶的活性中心不变。具有这一特点的菌株叫做抗结构类似物突变株或代谢调节突变株。但是,只有抗性的菌株其赖氨酸产量不高,而具有抗性兼有营养缺陷型的菌株,赖氨酸产量大为提高。

(4)增加前体物的合成和阻塞副产物生成

丙酮酸、草酰乙酸和天冬氨酸是赖氨酸合成的前体物,特别是天冬氨酸。关键酶一天冬氨酸激酶的反应速度与底物天冬氨酸浓度之间呈S形曲线关系,随着天冬氨酸浓度增加,酶与底物的亲加力协同性增大。一方面增加天冬氨酸浓度,能够抵消变构抑制剂的影响;同时使基质充分地用于合成这些前体物,使前体物充分地用于合成赖氮酸。也就是说,赖氨酸的产量很大程度上取定于菌体的碳代谢。

天冬氨酸对磷酸烯醇丙酮酸羧化酶有反馈抑制作用,这种抑制作用由于α-酮戊二酸存在而增强。为了解除天冬氨酸对自身合成途径中酶的反馈抑制,可选育抗天冬氨酸结构类似物突变株。

常州大学

2.2 L- 赖氨酸发酵条件的优化

培养条件的优化与否直接影响到代谢方式及代谢流量的变化 ,从而影响到目的产物的产量。保证菌体生长和发酵生成产物所必须的各种最佳条件可以使目的产物产量大幅度的提高。对于基因工程菌而言 ,培养条件对目的基因的高效表达 ,质粒稳定性等具有重要影响。

[12]张伟国、陈银芳等关于L-赖氨酸高产菌的选育及发酵培养基优化的研究结果表明菌株LXQ-89摇瓶发酵72h赖氨酸产量达到79g/L,经发酵条

、(NH4)SO 5、玉米浆件优化后得到的最佳的种子培养基(g/L):葡萄糖252435、KHPO 1.0、MgSO?7HO 0.5、CaCO15。种子最佳培养条件:pH7.0,24423

装液量25 mL,250 mL三角瓶。最佳发酵培养基(g/L):葡萄糖170、(NH4)SO 55、玉米浆18.6、KHPO1.2、MgSO?7HO 0.6、CaCO 45,2424423L-苏氨酸40

2.3工艺流程的选择

草酰乙酸是天冬氨酸合成的重要前体,根据黄色短杆菌(Brebvibacterium

flavum)草酰乙酸生成方式的不同,赖氨酸的合成有以下两条途径。

?通过TCA循环:

?通过磷酸烯醇丙酮酸羧化反应:

2.4培养基的配制(%)

种子培养基(g/L)配方表

25 5 35 葡萄糖 硫酸铵 玉米浆

常州大学

1 0.5 15 磷酸二氢钾 七硫酸镁 碳酸钙

发酵培养基(g/L)配方表

170 55 18.6 葡萄糖 硫酸铵 玉米浆

1.2 0.6 40 磷酸二氢钾 七硫酸镁 L-苏氨酸

45 碳酸钙

接种量2%

2.5具体操作

斜面培养 种子培养 发酵罐

(1)斜面培养

L-赖氨酸斜面菌种培养基(g/L):葡萄糖5 ,牛肉膏10 ,蛋白胨10 ,NaCl 5 ,

琼脂25 ,pH 7.0

(2)种子培养基:葡萄糖25 , (NH4)SO5 ,玉米浆35 , KHPO 1 , 2424MgSO?7HO 0.5 ,CaCO15,pH 7.0 423

(3)发酵培养基:葡萄糖170 , (NH4)SO 55,玉米浆18.6 , KHPO 1 .2,2424MgSO?7HO 0.6 ,L-苏氨酸40,CaCO 45 , pH 7.0 423

3物料衡算和能量衡算

3.1发酵车间的物料衡算

L-赖氨酸生产工艺指标及基础数据如下表所示:

淀粉原料中含淀粉量80,,含水14,

指标名称 指标数 指标名称 指标数 生产规模 糖浓度 100t/a 170kg/m3 生产方法 中糖发酵 淀粉糖化转化率 95% 生产天数 300 糖酸转化率 47.8% 倒罐率 0.1% L-赖氨酸含量 8.6% 发酵时间 一周期产量 72h 1333kg

常州大学

质量纯度 提取率 99% 80%

发酵周期、周期数

T=发酵时间+间歇时间=72+24=96(h)=4(d)

周期数=300/4=75(个)

以下以一周期为例,计算生产 L-赖氨酸耗用的原料及其他物料的量。 3.1.1发酵液量

3V=1333?(170×47.8,×80%×99,),20.71m 1

式中: 170,发酵培养基糖浓度kg/m3

47.8,,糖酸转化率

80%,提取率

99,,除去倒罐率后发酵成功率

3.1.2 发酵液配制需糖量

纯糖汁m= V×170=3520.7kg 11

3.1.3 二级种子液量

3V=2%×V=0.414 m 21

3.1.4 二级种子培养液所需糖量

m=25×V=10.35kg 22

3式中:25—二级种液含糖量(kg/ m)

3.1.5生产一周期L-赖氨酸需总糖量

m= m+ m=3531.05kg 12

3.1.6 耗用淀粉的原料量

理论上100kg淀粉转化生成葡萄糖量为111kg故理论上耗用淀粉量为:

m淀粉=3531.05/(80%×95%×111%)

=4185.69kg

式中: 80%,淀粉原料含纯淀粉量

95%,淀粉转化率

常州大学

3.1.7 发酵培养基硫酸铵耗用量

发酵培养基耗硫酸铵量为 55×V=55×20.71=1139.05kg 1

3.1.8 二级种子硫酸铵耗用量

二级种子液耗硫酸铵量为 5×V=2.07kg 2

3.1.9 玉米浆耗用量

二级种子液耗玉米浆量为 35×V=14.49kg 2

发酵培养基耗玉米浆量为 18.6×V=385.21kg 1

共耗 14.49+385.21=399.7kg 3.1.10 磷酸二氢钾耗用量

二级种子液耗磷酸二氢钾量为 1×V=0.414kg 2

发酵培养基耗磷酸二氢钾量为 1.2×V=24.85kg 1

共耗 0.414+24.85=25.26kg 3.1.11 硫酸镁耗用量

m硫酸镁=0.5×V+0.6×V=12.63kg 21

3.1.12 碳酸钙用量

V二级种子液耗碳酸钙量为 15×=6.21kg 2

发酵培养基耗碳酸钙量为 45×V=931.95kg 1

共耗 6.21+931.95=938.16kg 3.1.13L-苏氨酸钠耗用量

m L-苏氨酸=40×V=828.4kg 1

3.1.14物料衡算总量

(1) 发酵液量 m×47.8%×99.9%=1681.21kg 1

(2) 实际生产的量 1160.67×80%=1344.97kg

物料衡算结果列表总计:

物料名称 生产一周期L-赖氨酸物生产一年L-赖氨酸

常州大学

料量/kg 物料量/kg

3320.71 m 发酵液量 1553.25 m

330.414 m 二级种子液量 31.05 m

53520.7 发酵用糖 2.64×10

10.35 二级种子液用糖 776.25

53531.05 糖液总量 26.5×10

54185.69 淀粉 3.14×10

2.07 种子硫酸铵 155.25

41139.05 发酵硫酸铵 8.54×10

4399.7 玉米浆 3.0×10

25.26 磷酸二氢钾 1894.5

12.63 硫酸镁 947.25

4938.16 碳酸钙 7.03×10

4828.4 L-苏氨酸 6.21×10

51344.97 L-赖氨酸 1.0×10

3.2 L-赖氨酸发酵车间的能量衡算

3.2.1蒸汽消耗量计算:

(1) 按直接蒸汽混合加热估计升温过程所需的蒸汽量D1:

D=G×C (t-t) (1+η)/ (i-t×C) 1212

式中: G,培养基液体量,千克

C,培养基料液比热容,千焦/(千克×摄氏度)

t,加热到的料液温度,摄氏度 2

t,加热开始的料液温度,摄氏度 1

i,蒸汽热焓,千焦/千克

η,加热过程中热损失而增加的蒸汽消耗量5%,10%,这里

取10%

D,升温过程中所需蒸汽量,千克 1

D= G×C (t-t) (1+η)/ (i-t×C) 周期1212

=20.71×1000×4.18× (121-30) (1+10%)/ (2725.3-121×4.18)

常州大学

=3.86(t)

D= D×75=289.5 (t) 年周期11

(2) 发酵罐实罐灭菌保温时的蒸汽量D 2保温时蒸汽消耗量D与操作有很大关系,比较难计算.一般按直接蒸汽2

加热时消耗量的30%-50%来估算, D=(30%-50%)D 21

D=50%×D=1.93 (t) 周期周期21

D= D×75=144.8(t) 年周期22

(3) 发酵罐实罐灭菌过程的蒸汽消耗量D

D= D+ D周期周期12

D=3.86+1.93 周期

=5.79(t)

D= D+ D=289.5+144.8=434.3 (t) 年年年12

(4) 种子罐实罐灭菌蒸汽消耗量D 0所以根据种子罐的接种量为2% 估算蒸汽消耗量为D =2%×D=115.8 (kg) 周期周期0

D=2% D=8.69 (t) 年年0

(5)发酵车间总消耗蒸汽量D总

D=D+D=5.9(t) 周期总周期周期0

D=D+ D=443.0 (t) 年总年年0

(6)全厂消耗蒸汽量D全

D=1.2D=7.08(t) 周期全周期总

D=1.2D=531.6(t) 年全年总

3.2.2冷却水消耗量计算

已知发酵培养基需要从121?降到30?所需放出的热量为

Q=CM (t-t)=20.71×1000×4.18×(121-30) 12

6 =7.88×10(kJ) C—比热容

M—培养基的质量

t,t—培养基冷却前后的温度 12

常州大学

则冷却水需吸收的热量也为Q,冷却水的用量为 M′=Q/C(t′-t′) 21

6 =7.88×10/4.18×(10-5)

6 =9.42×10 (kg)

3 =9.42×10 (t)

M′—冷却水的质量

能量衡算结果列表总计:

能量名称 生产一周期L-赖氨酸 生产一年L-赖氨酸

所需能量 所需能量

7.08 531.6 蒸汽/(t)

35冷却水/(t) 9.42×10 7.06×10

4 设备选型

4.1 发酵罐的选择

每个生产周期:

33发酵液体积为20.71 m,种子液体积为0.414 m

3料液总体积为21.12 m,装料系数为80%

321.12/80%=26.4 m

3所以我们选用两个14 m的发酵罐,另选一个作为备用罐。

H/D=1.7~3,取H/D=2.0

,23 V,DH,0.15D04

,33V,D,0.15D=14 02

D=2.0m, 圆整D=2m, H=2D=4m

d11,~已知 取d=0.4D=0.8m D23

W111,~已知,取W=D=0.2m D81210

B,0.8~1.0已知,取B=0.9d=0.72m 圆整B=0.8m d

常州大学

S已知, 取S=2d=1.6m ,1.5~2.5d

,23h(取25mm) V,Dh,0.13Dbbb4

,3 23mV,,2,0.025,0.13,2,1.12b4

3 发酵液的圆柱体积V=21.12/2,1.12=9.44 m柱

9.44 发酵液的柱体高h=,3.0mD2,,()2

假设用2层搅拌器,所以S=3.0,1.6=1.4m 1

检验:S/d=1.4/0.8=1.75在1~2范围内 1

4.2种子罐的选择

3每个周期的种子液为0.414 m,装料系数为80%

30.414/80%=0.518 m

3选择公称体积为0.5m的种子罐两个 H/D=1.7~3,取H/D=2.0

,23 V,DH,0.15D04

,33V,D,0.15D=0.5 02

D=0.66m, 圆整D=0.7m, H=2D=1.4m

d11,~已知 取d=0.4D=0.28m 圆整d=0.3 D23

W111,~已知,取W=D=0.07m 圆整W=0.1m D81210

B已知,0.8~1.0,取B=1.0d=0.3m d

S已知,1.5~2.5, 取S=2d=0.6m d

,23hV,Dh,0.13D(取25mm) bbb4

,3 23V,,0.7,0.025,0.13,0.7,0.0542mb4

常州大学

3 发酵液的圆柱体积V=0.414,0.0542=0.3598 m柱

V0.3598 发酵液的柱体高h= 圆整h=1m ,,0.94m2D3.14,0.352,,()2

假设用两层搅拌器,所以S=1,0.6=0.4m 1

检验:S/d=0.4/0.3=1.33在1~2范围内 1

4.3搅拌器轴功率的计算

4.3.1发酵罐搅拌器

假定生产条件:发酵罐的搅拌转速为180rpm,通气量为0.8VVM,发

3酵液密度为1000kg/m,粘度为0.1Pa?s。 已知d=0.8m , D=2m

液位高 H==3.0+0.8=3.8m h,BL

3 n=180rpm=3r/s ρ=1000kg/ m μ=0.1Pa?s

22,nd3,0.8,100044 ,,1.92,10Re=>10(属湍流状态) M,0.1

3535,P=kndρ=4.8 3 .5kW ,0.8,1000,42

11校正系数f= = (D/d)(H/d)(2/0.8)(3.8/0.8),1.15L33实际P*=f P=1.15kW ,42.5,48.9

因为有两层搅拌器

,,P= P*(0.4+0.60.2)=78.24kW 2

3,,标准状况下的通气量Q=VVVM=0.821.12/2=8.448 m/min 0L

0.1013273,tQQ,= () g01273,6(0.1013,P),,g,10,HtL2

0.1013273,25,, = 8.448() 1273,6(0.1013,0.05),,1050,9.81,10,3.12

3 =5.59 m/min

Q5.59g,,0.061,0.035N= a33nd180,0.8

?P/P,0.62,1.85N,(0.62,1.85,0.061),24.8 P=48.9kW gga

常州大学

4.3.2种子罐搅拌器

3 3 种子罐单位体积轴功率P’=7~8kW/ m取P’=8kW/ m

?P=0.414kW ,8,3.31种子

4.4贮罐计算

3 V=21.12/2=10.56 m

,取=0.75 0

3 V,V/0.75=8.35/0.75=14.08m0

3查化工手册取一个16 m的贮罐

公称直径DN=1800mm,L=5600mm 1

4.5配料罐的计算

4.5.1发酵罐配料罐

3 V=21.12/2=10.56 m

,取=0.8 0

3 V,V/0.8=10.56/0.8=13.2m0

3查化工手册取2个16m的配料罐,型号为JB1423-74

公称直径DN=2400mm,H=3400mm,D=2440mm 4.5.2种子罐配料罐

3 V=0.414m种

,取=0.8 0

3 V,V/0.8=0.414/0.8=0.518m0

3查化工手册取2个0.5m的配料罐,型号为JB1425-74

公称直径DN=700mm,H=1400mm,D=725mm 4.6离心机计算

3生产能力=21.12/72=0.293 m/h

选择型号为:卧式螺旋卸料沉降离心机 LW 200×600N

常州大学

4.7主要设备一览表

设备名称 规格/型号

314m 发酵罐

30.5 m 种子罐

316 m 配料罐

离心机 LW 200×600N

316 m 贮罐

5参考文献

[1]田金宝,贾晓波等,L一赖氨酸的应用、生产及市场展望,氨基酸和生物资源,2004,26(1):44-46 [2]刘晓岚,徐静,王建,L-赖氨酸的医药应用新进展[J],Journal of Chinese Modem Medicine 2006,中国现代内科杂志,2004,3(8):36-38

[3]刘晓岗,L-赖氨酸的医药应用新进展,中国现代内科学杂志,2006,3(8):923-924

[4]刘传富,赖氨酸在面包制作中的应用研究,食品工业科技,2006,8:9-17

[5]田金宝,贾晓波,杨志恒,赵献潮,L-赖氨酸的应用、生产及市场展望,2004,26(1):44-46

[6]王宏龄,富春江,国内外氨基酸市场分析[J],精细与专用化学品2004,1(6):16-19

[7]朱华平,我国赖氨酸市场分析,医药化工,2007,4-1 8-19

[8]夏彬,L-赖氨酸工业生产进展综述,川化,2005,6(1):

常州大学

9-12

[9]张伟国,顾正华(L-赖氨酸高产菌选育的研究[J](食品与发酵工业,2001,27(8):17-20

[10]齐秀兰,曾绍钧,周忠喜(L-赖氨酸高产菌的选育及发酵培养基优化[J](沈阳药科大学学报,2004,21(4):311-314 [11]张克旭,陈宁,张蓓等(代谢控制发酵[M](北京:中国轻工业出版社(1998

[12]陈银芳,张伟国,L-赖氨酸高产菌的选育及发酵培养基的优化2009年19(4):36

范文四:年产6000万吨赖氨酸车间发酵工段工艺设计

海南大学

生物工程专业

生物工艺课程设计

说明书

题 目: 年产6000万吨赖氨酸车间发酵工段工艺设计

学 号:

姓 名:

年 级: 11级 生物工程

指导教师: 王 新 广 老师

完成日期: 2014 年 05 月 28 日

目录

1 设计任务书…………………………………………………………3

2 设计说明书…………………………………………………………5

2.1 项目概述…………………………………………………………5

2.2 原材料选择………………………………………………………8

2.3 生产方法…………………………………………………………8

2.4 生产流程简述……………………………………………………9

2.5 工艺计算…………………………………………………………15

2.6 主要设备选型及一览表…………………………………………19

2.7 废料处理…………………………………………………………22

2.8 总结………………………………………………………………22

2.9 设计参考文献……………………………………………………23

设计任务书

一、课程设计的性质与目的

生物工程课程设计是一门以生物工艺学、生物工程设备以及相关科学理论和工程技术为

基础的、综合性与实践性很强的应用性工程训练。课程设计旨在加强学生对本课程及相关课

程理论及专业知识的理解和掌握,训练并提高其在理论计算、结构设计、工程绘图、资料文

献查阅、运用相关标准与规范及计算机应用等方面的能力;同时,为其它专业课程的学习和

毕业设计(论文)奠定良好的基础。

二、课程设计基本要求

(一)通过生物工程课程设计的训练,提高学生以下几方面的能力:

1. 搜集实际工业生产工艺数据,熟悉技术文献、资料;

2. 合理设计工艺流程,准确进行工艺计算和设备设计选型计算;

3. 以精简的文字、清晰的图表来表达个人设计思想、设计结果;

4. 树立科学、经济的设计思想,兼顾安全、劳保、环保等要求。

(二)总体要求

1. 在设计过程中,要发挥独立思考、独立工作的能力;

2. 本课程设计的重点训练,是物料衡算和设备计算与选型;

3. 设计计算说明书,应内容完整,简明扼要,文句通顺,字迹端正。设计图纸应按标准

绘制,内容完整,主次分明。

(三)课程设计过程中学生应做到以下要求:

1. 树立正确的设计指导思想,严谨负责、实事求是、刻苦钻研、勇于探索的作风和学风。

2. 认真查阅资料,并根据所给资料,按照任务书中提出的要求按时独立完成,不得延误,

不得抄袭他人成果。

3. 遵守课程设计时间安排。学生要发挥自主学习的能力,充分利用时间,安排好课程设

计进程,并在设计过程中不断检查计划完成情况,及时的向教师汇报。

4. 认真书写报告,按照教学要求务必在规定时间内完成课程设计任务并提交所有文档及

材料。

三、课程设计的指导思想

1. 在工艺上的选择和设备的选用上为确保工艺稳定、可靠和产品质量,部分采用传统式,

同时进行革新改造,引进一部分国外较先进的技术和设备。

2. 设计中考虑尽量降低操作费用及产品的单耗量,使其具有上马快、收效大的特点。

3. 设计考虑到工厂今后的发展趋势(如增加品种、扩大产量等),在建筑和平面布置上

及设备选取上,都留有适当的余地,同时又不致于造成现有设备、场地的太大浪费。

4. 设计考虑到工人劳动条件的改善及劳动强度的降低,采用一些新工艺、新设备,同时

又确保产品质量。

5. 考虑到工厂的环境,进行了污水处理,改善环境污染。

6. 设计采用部分自动化仪表控制,缩短本厂在机械化、自动化水平上与国外先进水平差

距。

四、课程设计要点

(一)确定生产工艺流程和工艺条件

按照给定的设计任务,查阅有关资料、文献,搜集必要的技术资料,工艺参数和数据,

进行生产方法的选择,工艺流程与工艺条件的确定。选择、确定的原则主要有:合法性;技

术先进性和成熟可靠性;经济合理性;安全性;结合实际情况;并且要简洁、简单。并对所

选工艺进行说明。

(二)就设计题目、确定的生产方法和基础数据进行产品生产过程的总物料衡算,列出

物料衡算表。

(三) 绘制工艺流程图

1. 要求以图解的形式表示出:设备形象示意图、大小及相互位置与距离,定性地标出物

料去向,连接的管线,泵、阀门、电机的位置。

2. 物料用粗实线,设备、管线用细实线。

3. 列出设备一览表。

五、课程设计成果及要求

课程设计说明书和设计图纸,是反映设计成果的技术文件,课程设计应满足初步设计深

度对设计文件的要求。设计完成后应提交设计说明书(含计算书) 一份,设计图纸一份。

设计说明书内容

(1) 设计任务;

(2) 设计资料;

(3) 流程确定。包括流程的阐述论证,物料衡算,绘出工艺流程示意图;

设计要求

1、 方案选择应论据充分,具有说服力。

2、 设计参数选择有根据,合理全面。

3、 计算所选用的公式要有来源依据,计算应有足够的准确性。

设计计算说明书应层次清楚,语言简练,书写工整,说明问题。

六、生物工艺课程设计题目

6200t/a赖氨酸车间发酵工段工艺设计

七、原始资料

1、产品名称:味精(L -谷氨酸单钠盐-水化合物,Monosodium L-Glutamate ,简写MSG )

2、工厂厂址:海口近郊。

3、生产原料:淀粉

4、生产天数:全年生产300天。

5、气候条件:

温 度:极端高温39℃,最低温度6℃,平均温度23.8℃。

湿 度:最高湿度92%, 平均湿度85%。

水 温:河水(1米以下),最高30℃,最低10℃。

自来水,最高30℃,最低10℃。

深井水,18℃。

风频率:年平均风速:3.3m/s。

降水量:年平均:1691mm/s。

风 向:东北风和东风。

八、时间分配与计划进度

1、 设计期限1.5周

2、 时间分配

指导教师讲解设计原则与程序,布置设计任务 0.5天

(1) 查阅资料,拟定工艺流程、制定方案、熟悉了解和掌握设计原理 2天

(2) 物料衡算 1.5天

(3) 绘制设计图 2天

(4) 整理编写设计说明书 2天

合计 8天(1.5周)

设计说明书

2.1 项目概述

2.1.1赖氨酸的介绍

赖氨酸(L-Lysine ):名称2,6-二氨基己酸,化学结构简式为H2N (CH2)4CH(NH2)COOH,

相对分子质量:146.19。

赖氨酸是构成蛋白质的基本单位,是组成人体蛋白质的21种氨基酸之一。L —赖氨酸是人

体必需氨基酸,能促进人体发育、增强免疫功能,并有提高中枢神经组织功能的作用,而又

是人体内不能合成的八种氨基酸 (色氨酸,苯丙氨酸,赖氨酸,苏氨酸,蛋氨酸,亮氨酸、

异亮氨酸及缬氨酸等,这八种氨基酸称营养必需氨基酸) 之一缺少时则产生蛋白质代谢障碍

和机能障碍。而且在人们的主食大米和面粉蛋白质中赖氨酸含量极少。如缺乏则引起蛋白质

代谢障碍及功能障碍,导致生长障碍。由于谷物食品中的赖氨酸含量甚低,且在加工过程中

易被破坏而缺乏,故称为第一限制性氨基酸。

饲料中添加的赖氨酸有两种,即L -赖氨酸和DL -赖氨酸。因动物只能利用L -赖氨酸。

作为商品的饲用级赖氨酸通常是纯度为98.5%以上的L -赖氨酸盐酸盐, 相当于含赖氨酸

(有效成分)78.8%以上,为白色一淡黄色颗粒状粉末,稍有异味,易溶于水。90%以上的

L -赖氨酸是以糖蜜为原料发酵生产的产品。此外, 日本、美国、德国等国已利用化学合

成的2-氨基ω-己内酰胺作原料, 通过微生物酶消旋和水解生产L -赖氨酸。

2.1.2 赖氨酸的性质

纯品为白色针状结晶,无味或稍带特殊臭味,易溶于水,溶液的PH 值为5.0~6.0,难溶于

有机溶液,有旋光性,熔点263~264C。赖氨酸难于结晶,市售商品通常为98%的L-赖氨酸

盐酸盐。具有旋光性。由于游离的L-赖氨酸极易潮解,因具有氨基酸而易发黄变质,并具

有刺激性腥味,难于长期保存。因此,一般商品都是L-赖氨酸盐酸盐。

赖氨酸盐酸通常较稳定,高温下易结块,相对湿度60%以下稳定,60%以上则生成二水合物,

与维生素C 和维生素K 并存则着色。碱性条件及直接在还原糖存在加热则分解,易溶于水,

水溶液呈中性至微酸性,与磷酸、盐酸、氢氧化钠、离子交换树脂等一起加热,能起到外消

旋作用。

2.1.3 赖氨酸的作用

赖氨酸的作用包括建立肌肉组织,从创伤或受伤恢复,并帮助更有效吸收钙。它还有助于身

体产生抗体,酶和激素。其作用主要包括:

(1)调节人体代谢平衡

(2)有助于身体产生抗体

(3)控制人体生长的重要物质

(4)有效吸收钙,防止骨质流失。

缺乏赖氨酸的症状包括疲劳,虚弱,恶心,呕吐,头晕,没有食欲,发育迟缓,贫血等。可

以在医疗专业人员建议下采取赖氨酸营养补品。赖氨酸每日的建议摄入量是儿童每磅体重1

0毫克,成年人每天在3000-9000毫克之间。 已经证明它对一些特定疾病是有益的。已知

赖氨酸的功效包括治疗单纯疱疹病毒和带状疱疹引起的唇疱疹。摄入赖氨酸可以大大缩短治

愈的时间。研究已经表明,它具有改善免疫系统,抵制单纯疱疹和带状疱疹病毒的功效。

2.1.4 赖氨酸研究出现的问题

我国是世界上赖氨酸用量第一大国,第十个五年计划末,我国赖氨酸年需求量将达到20万

吨。L-赖氨酸是玉米深加工的重要产品。产品的附加值高,经济效益十分显著。但我国赖氨

酸生产仍存在一些问题:

(1)自动化程度不高。目前我国赖氨酸生产中,大部分操作是人工完成的,因此不能对一

些控制因素(如糖耗、pH 、温度)作出迅速反应;另外,一些关键的仪表(如耐高温的pH

计、溶氧仪)、阀门等检测仪器水平和设备水平也有待提高。赖氨酸生产是一项生物工程的

高新技术,应加强对赖氨酸发酵机理的理论研究,找出发酵中各影响因素关联式,以便于用

计算机控制生产,提高生产过程自动化程度。

(2)能耗问题。国外生产1t 赖氨酸需要标准煤8t ,而我国需要15-20t ,因此开发低能耗的

浓缩装置十分必要。

(3)培育高产新品种、加强赖氨酸结晶最佳条件的研究也是当前生产中亟需解决的问题;

另外,合成法和酶法都较为经济,又便于大规模生产,应加大研究开发的力度。

赖氨酸是世界上仅次于味精的第二大氨基酸,目前全球赖氨酸的生产能力近60万吨。

2.1.5 建设规模及产品方案

1)建设规模:年产6000T 。

2)产品标准:L —赖氨酸盐L —LYSINE ·HCL

分子式:C6H14N2O2·HCL

3)生产方法:采用双酶法,使淀粉先经液化、糖化而转化为葡萄糖,然后再以糖类为

发酵原料,日本多采用短杆菌诱发株为菌种,以通用的碳水化合物及其他营养素为培养基,

经过发酵、过滤、中和、精制、干燥而得成品,必要时进行重结晶。

4)工作制度:年工作日按300d 计

5)生产指标

指标名称

生产规模

年工作日

产品日产量

发酵周期

一周期产量

提纯收率(自发酵液计算)

倒罐率 指标数 6000 300 20 96 80000 80 0.1 单位 t/a d t/d h kg % %

质量纯度

提取率

糖酸转化率 99 80 47.8 % % %

产品纯度

2.2 原材料的选择

工业上选择生产原料时,不但要考虑工艺上的要求,还要考虑生产管理和经济上的可行性。

在大规模工业生产中,选择原料一般要考虑到下述要求:

(1)因地制宜,就近取材,价格低廉;

(2)原料中可利用成分高,末严重污染,抑制生长和产酸的物质要少或能够去除,能满

足工艺上的要求;

(3)原料资源丰富,便于采购运输,适于大规模储藏,保证生产上的供应。

因此,我们通常采用玉米淀粉或糖蜜。

2.3 生产方法

1960年日本的木下祝郎等用紫外线照射谷氨酸柞杆菌得到一株营养缺陷型变异株,从

此开始了发酵法工业生产商品赖氨酸。世界上生产的主要方法有微生物发酵法、化学酶法、

提取法和合成法四种。其中最重要的是化学酶法和微生物发酵法。

2.3.1 化学酶法

此法是借助于有机合成与生物化学工程相结合的生产技术,可以己内酰胺或二氢呋喃为

起始原料,或以糠醛为原料制取。

制取尼龙原料己内酰胺时,有大量的还己烯生成,用环己烯易于合成DL —氨基己内酰

胺(DL-ACL ),以此为原料采用水解酶法生产赖氨酸,分为两步反应进行。先用L —ACL

水解酶,不对称水解L-ACL 的环状酰胺链,生成L —赖氨酸,再用ACL 消旋酶使残存的

D-ACL 消旋化反应。具体工艺中采用罗氏隐环酵母等进行水解反应,用奥巴无色杆菌进行

消旋反应。100/L的DL-ACL 几乎全部转化为L —赖氨酸。

2.3.2 微生物发酵法

发酵法包括一步法和经由二氨基庚二酸的二步法。通常以废糖蜜,淀粉为原料,采用

双酶法,使淀粉先经液化、糖化而转化为葡萄糖,然后再以糖类为发酵原料,日本多采用短

杆菌诱发株为菌种,以通用的碳水化合物及其他营养素为培养基,经过发酵、过滤、中和、

精制、干燥而得成品,必要时进行重结晶。成品对糖总得率为35%,每吨成品耗糖蜜8吨

(或淀粉4.4吨),成本约1万元(折人民币) 。L-赖氨酸的生产工艺与味精(谷氨酸钠)类似,

工艺较简单,日本的技术经济指标较先进。

微生物发酵法为生产L-赖氨酸的最主要技术,反应所用碳源为玉米、甘蔗等淀粉质或

葡萄糖母液、甘蔗糖蜜等废料,所用高产菌种有BrevibacteriumSP 、PI —B 、XQ —89等,在

优选菌种配方中含有HPP\KH2PO4、乙酸钠等组分,在添加2%硫酸铵后可获得高产菌种。

将适宜的配方组分注入500ml 的三角烧瓶内于120C 加热15min 加压灭菌后,在通氧下培养

出菌种在高峰期内接入种子培养液在常温常压下发酵,再用膜分离法或化学法分离。

制备L —赖氨酸在14L 的发酵器中进行。通过菌种培养,生长菌体和发酵工艺生产赖

氨酸,筛选出的FHI28高产菌株,遗传性能稳定,是一株适合工业化生产的优良菌种,在

20ml 发酵罐中产L —赖氨酸8.5~9.2%,发酵周期59~67h.

工艺的关键技术在于培养和优选最适宜的菌种,采用不同的原料其结果会大不相同,

甚至同一原料也会因原料产地和产出时间的差异使结果有很大差别。

国内的发酵法工艺提取率为80%~85%,糖转化率40%~43%,产品收率大于90%。

在发酵和菌种培养中,必须有专人负责,在经过对菌种培养和溶变处理,培养出变异

菌种,经筛选和最优化选择出最佳菌种,在培养高峰期加入碳源内,经调整PH 后,在发酵

期内灭菌处理,在接入种子培养物使其发酵后,按照规定处理方法经分离后得精品L —赖氨

酸。

微生物发酵法是利用微生物合成其自身所需的各种氨基酸的能力,通过菌株的溶变等

处理,选育出各种营养缺陷型及抗性的变异菌种,以解除代谢调节重的反馈与阻遏,达到过

量合成某种氨基酸的一种方法。

发酵法生产赖氨酸通常以淀粉、甘蔗或甜菜制糖后的废糖蜜为原料,其工艺过程为:淀

粉在酸或酶的作用下水解成淀粉糖,假如营养盐调PH 值后,进入发酵罐进行灭菌处理,然

后接入种子培养物使其发酵,经过微生物发酵后的浓缩液冷冻结晶、离心分离、烘干提纯后

即得产品。

制备L —赖氨酸在14L 的发酵器中进行。通过菌种培养,生长菌体和发酵工艺生产赖氨

酸,筛选出的FHI28高产菌株,遗传性能稳定,是一株适合工业化生产的优良菌种,在20ml

发酵罐中产L —赖氨酸8.5~9.2%,发酵周期59~67h.

2.3.3 其他方法

生产赖氨酸的方发出上述两种方法外,还有由血粉、酪蛋白、脱脂大豆水解后,用离

子交换树脂分离而生产的蛋白质水解法,以及用化学合成制得廉价中间体,借助酶的生物催

化作用生产赖氨酸的化学合成法,但这些方法应用较少。

2.4 生产流程简述

L-赖氨酸最初是从蛋白质(酪蛋白、血纤维蛋白或血浆)的酸水解物中分离得到。目前

L-赖氨酸主要是以微生物发酵法生产。发酵法通常以各种淀粉水解汤或甘蔗糖蜜为碳源,以

铵盐,氨或尿素为氮源进行的,PH 值基本维持中性。一般通过流加氨或尿素的控制方式。

赖氨酸生产工艺流程图:

2.4.1 空气净化除菌

2.4.1.1 灭菌

对于培养基的灭菌通常采用连续灭菌,也叫连消。其温度一般以126~132℃,5~7min

为宜,总蒸汽压力要求达到4.4*10~4.9*19Pa 。培养基采用连续灭菌时,需在培养基进入

发酵罐前,直接用蒸汽进行空罐灭菌,用无菌空气报压,待培养基流入罐后,开始冷却。其

过程包括:加热、维持和冷却。

对培养基进行连续灭菌(连消)与实罐灭菌比较,优越性在于:(1)培养基受热时间短,

营养成分破坏少;(2)发酵罐利用率高;(3)使用蒸汽均衡,可避免用汽高峰;(4)可采用

自动控制;(5)劳动强度低;(6)可以减少蒸汽消耗,回收冷却水量60%~70%。

44

对于种子罐、发酵罐、补料罐等的空罐灭菌及管道灭菌,需要从塔的有关管道通入蒸汽,使罐内蒸汽压力达到0.147MPa ,维持45min ,灭菌过程从阀门、边阀排出空气,并使蒸汽通过达到死角灭菌。灭菌完毕,关闭蒸汽后,待罐内压力低于空气过滤器压力时,通入无菌空气保持罐压0.098MPa 。 2.4.1.2 空气净化

空气(即大气)是一种气态物质的混合物,除氧和氮外,还含有惰性气体、二氧化碳和水蒸气等。此外,尚有悬浮在空气中的灰尘,主要由构成地壳的无机物质微粒、烟灰、植物的花粉以及种类繁多的细菌和其他微生物所组成。

空气净化一般是把吸气口吸入的空气先经过压缩前的过滤,然后进入空气压缩机。从空压机出来的空气(一般压力在1.96*10以上,温度120~150℃),先冷却到适当的温度(20~25℃)除去油和水,再加热至30~35℃,最后通过总过滤器和分过滤器除菌,从而获得洁净度、压力、温度和流量都符合要求的无菌空气。 空气净化的一般流程如下:

5

2.4.2菌种培养

菌种对发酵生产十分重要,优良的菌种是优质高产的前提,是发酵生产的核心,使用优良的菌种可以得到高级糖酸转化率,短的生产周期,有利于提高全长的经济效益。发酵法生产赖氨酸的主要微生物有谷氨酸棒状杆菌、黄色短杆菌、乳糖发酵短杆菌的突变株等3种。本设计采用黄色短杆菌。

以黄色短杆菌为出发菌株,经硫酸二乙酯和紫外线诱变处理,摇管初筛、摇瓶复筛、遗传标记验证、单菌落分离和连续传代,筛选出一株L-赖氨酸产生菌株 BBCA-31。该菌株在摇瓶发酵条件下可产赖氨酸96.4 g/L。

菌种的扩大的培养室发酵生产的第一道工序,又称为种子制备。种子制备不仅要使菌体数量增加,更重要的是,经过种子制备培养出具有高质量的生产种子供发酵生产使用。

由于工业生产规模的扩大,每次发酵所需的种子就增多。要使小小的微生物在几十小时的较短时间内,完成如此巨大的发酵转化任务,那就必须具备数量巨大的微生物细胞才行。

种子扩大培养,不但要得到纯而壮的培养物,还要获得活力旺盛的、接种数量足够的培养物。

目前工厂中普遍采用的是二级扩大培养流程,这样的优点是既保证有足够的种子又可防止染菌。 其基本流程如下:

斜面培养一级种子培养二级种子培养发酵罐

种子培养基 : 葡萄糖25g/L、硫胺5g/L、玉米浆35g/L、KH 2PO 4 1g/L、硫酸镁0.5g/L、碳酸钙15g/L

灭菌条件 种子罐空消:夹套预热到100℃,直接通入蒸汽升温至115℃,保持10min ~12min ,

关闭所有进气阀,通冷却水,迅速降温至30-32℃整个过程用无菌空气保压1kgf/cm2。

种子罐实消:蒸汽压力2.0kgf/cm2(表压) 保压30-40min 与分过滤器一起进行。

采用种子培养工艺有下列优点:

1. 缩短了发酵罐的发酵时间,从而提高了设备利用率。虽然增设了种子罐,但包括种子罐在内的总罐容量较小,节省设备投资。

2. 种子培养的质量易于控制。直接接种孢子到生产罐中时,相当于在生产罐中进行种子培养。由于受发酵条件的制约,生产罐中的营养物(如氮源,磷源等)不能过多,往往不能满足孢子发芽和生长的需要,因此种子发育较慢。而在种子罐中可以添加适量营养物,以促进种子快速发育,并提高其产酸能力。事实证明可以达到这种效果。

3. 有利于防止杂菌污染。独立的种子培养车间比发酵车间小的多,环境卫生易于控制。 4. 总能耗降低。因为种子单独培养时,通气搅拌的动力消耗远低于在生产罐中培养。此外,由于受杂菌感染的可能性大大降低,从而生产培养基的灭菌强度要求较低,节省能耗,也避免了高强度灭菌带来的一些不良后果。

2.4.3发酵

2.4.3.1发酵液的预处理

广泛采用的赖氨酸生产法常用的原料为甘蔗或甜菜制糖后的废糖蜜、淀粉水解液等廉价糖质原料

目前国内外生产上采用淀粉加工葡萄糖的液化、糖化方法主要有:酶解法、酶酸法、酸法、酸酶法等几种,通常采用酶解法。

酶解法是用专一性很强的淀粉酶及糖化酶将淀粉水解为葡萄糖的工艺。与传统酸法水解淀粉相比,酶法优点如下:

①酶解反应条件温和。因此,不需耐高温、高压、耐酸的设备,便于就地取材,容易运作,简化了设备,改善了劳动条件和降低了成本。

②微生物酶作用的专一性强,淀粉水解的副反应少,因而水解糖液的纯度高,淀粉转化率(出

糖率)高。

③可在较高淀粉乳浓度下水解,而且可采用粗原料。

④用酶解法制得的糖液颜色浅,较纯净,无异味,质量高,有利于糖液的充分利用。 ⑤酶催化所需的活化能极低,催化效率远比无机酸高,α-淀粉酶与糖化酶共同作用于淀粉,得到的葡萄糖液DE 值达98%以上

⑥酶的来源广泛,许多动植物和微生物都可作为某些酶的原料 ⑦酶可以回收,重复利用

发酵培养基:葡萄糖170 g/L、硫酸铵55 g/L、玉米浆18.6 g/L、KH 2PO 4 1.2 g/L、硫酸镁0.6 g/L、碳酸钙45 g/L、L-苏氨酸 40 g/L、接种量2 % 赖氨酸生产:

2.4.3.2接种

按种前必需对按种管道进行灭菌,灭菌与大罐灭菌同时进行。操作肘,打开生产罐按种

口通大气的阀门,由种子罐阀门站或底部通入蒸汽,使蒸汽经过种子罐出料管和按种管道通到大罐按种口,排入大气,这样约20min 后,关小蒸汽,但仍保持少量出汽,直等到大罐内发酵按冷到35℃以下才关闭接种口通大气的阀门,并关闭蒸汽阀。然后打开接种阀通发酵罐,关闭种子罐的阀门,并关闭蒸汽阀,用无菌空气将种子培养液压入发酵罐个,按种操作应在半小时内完成。如果种子顾的气压突然下降,则表示料液已经排完,因为这时空气直通到生产罐中,同的,控大罐中的压力升高。

接种后关闭接种阀,仍打开通大气的阀门。种子罐与接种管道要及时清洗,排除残余料

液。接种操作时应该注意种子罐的气压不要超过0.2MPa 表压,以防泄漏等事故发生,同时要注意生产罐培养基冷却到预定温度后,冷却水仍在畅开,造成培养基冷却过度。 2.4.3.3控制

① 温度控制 为保持菌种发酵后期的活力,从斜面、一级至二级种子的培养温度均应控制在33~34℃,不要超过35℃。采用三级控制,0~12h 34-35℃、12~28h 以36-37℃为宜、

28h 后可提高到37-38℃。后期适当提高温度可提高酶的活力。

② 罐压控制 一般控制在表压0.1MPa 通风系统压力不足时,可降低罐压,以维持适当的通风量。

③ 风量控制 50m3标准机械搅拌发酵罐的参考通风量如下: 0—18h :0.08~0.1 vvm 18—30h :0.12 vvm 30h 以后:0.15 vvm

罐体积小于50m3时通风量要适当增大,大于50m3则要减小。通风量还应该根据发酵

过程的产酸情况灵活掌握。加大风量可使产酸速率加快,但菌体呼吸强度和杂酸生成量可能增加。减小风量会降低产酸速率。

④ 搅拌转速 采用箭叶涡轮搅拌桨,转速控制如下:

罐容积 5m3 150~300r /min

25—30m3 110~120r/min 50m3 90~115r/min 80m3 90~110r /min

⑤ pH 控制 糖化完成后可适当加大风量使发酵进入旺盛产酸期。在产酸期内控制风量使产酸速率维持在2~3g /h ?1,不得过快,以进一步利用糖化作用和防止菌体过早衰老。 ⑥ 发酵过程监测 发酵过程的上述参数可以通过仪表检测,而酸度和残被一般靠化学方法检测。这两项参数是捡验发酵过程好坏的目的指标。接种后半小时测总糖一次,以后8h 测残糖和酸度一次,最后每2h 测一次。

⑦ 放罐条件 以酸度不再增加或残糖不再降低为放罐条件,正常发酵能达到顶定的产酸度和须定的残糖量,否则为不正常发酵。不正常发酵时该两次指标达不到,但只要不升酸或不降糖就要放罐。

2.4.4赖氨酸的提取

要从成熟的发酵液中提取赖氨酸,必须对发酵液进行过滤或离心分离除去菌体和碳酸钙。全世界绝大多数赖氨酸生产厂都采用离子交换方法从发酵成熟液中提取赖氨酸,然后制成含量在98.5% 以上的赖氨酸单盐酸盐成品。离子交换树脂为强酸阳性离子交换树脂,洗脱剂为氨水。滤渣中含有大量的蛋白质及菌丝等营养物质,烘干后作饲料,可进行包装销售。整个工艺过程除了最终产品赖氨酸和副产品饲料、硫酸铵外,无多余废水排放。

2.4.5浓缩和结晶

赖氨酸浓缩液经用盐酸调节pH 后成为单盐酸盐溶液,在结晶器中结晶。赖氨酸湿晶含有的结晶水须在干燥工序中除去。本次生产中采用单层流化床干燥器生产,其中采用德国Vagon 公司的床内设置加热器的流化床干燥器技术较为先进。

2.5工艺计算

生产指标

表3-1 生产指标

指标名称 生产规模 年工作日 产品日产量 发酵周期 一周期产量

提纯收率(自发酵液计算) 倒罐率 质量纯度 提取率 糖酸转化率

指标数 6000 300 20 96 80000 80 0.1 99 80 47.8

单位 t/a d t/d h kg % % % % % %

产品纯度 97

T=发酵时间+间歇时间=72+24=96(h)=4(d) 周期数=300/4=75(个)

2.5.1 物料衡算(一周期)

以下以一周期为例,计算生产 L-赖氨酸耗用的原料及其他物料的量[21-25]。

2. 种子培养基配方表 (g/L)

葡萄糖 KH 2PO 4

25 1

硫胺 硫酸镁

0.5

5

玉米浆 碳酸钙

35 15

发酵培养基(g/L)配方表

葡萄糖 KH 2PO 4 碳酸钙

170 1.2 45

接种量2%

(1)发酵液量

V 1=80000÷(170×47.8%×80%×99%)=1243.05m 3 式中: 170-发酵培养基中糖的含量kg/m3 47.8%-糖转化成酸的比率

硫酸铵 硫酸镁

55 0.6

玉米浆 L-苏氨酸

18.6 40

80%-提取率

99%-除去倒罐率后发酵成功率 (2)配置发酵液需求的糖

纯糖汁m 1= V1×170=211318.5kg

(3)种子液量 V 2=2%×V 1=24.86 m3

(4)种子培养液需求的糖量 m 2=25×V 2=621.5kg

式中:25—二级种液含糖量(kg/ m3)

(5)一个周期内L-赖氨酸需总糖量 m= m1+ m2=211940kg

(6)耗用淀粉的原料量

理论上100kg 淀粉转化生成葡萄糖量为111kg 故理论上耗用淀粉量为: m 淀粉=211940/(80%×95%×111%) =251232.81kg

式中: 80%-纯淀粉的含量

95%-淀粉转化率

(7)培养基所需要硫酸铵用量

发酵培养基耗硫酸铵量为 55×V 1=55×1243.05=68367.75kg

(8)二级种子硫酸铵所需要的量

二级种子液耗硫酸铵量为 5×V 2=5×24.86=124.3kg (9)玉米浆耗用量

发酵培养基耗玉米浆量为 18.6×V 1=18.6×1243.05=23120.73kg 二级种子液耗玉米浆量为 35×V 2=35×24.86=870.1kg 共耗 870.1+23120.73=23990.83kg (10)需要磷酸二氢钾的用量

发酵培养基需要磷酸二氢钾量为 1.2×V1=1.2×1243.05=1491.66kg 种子液需要磷酸二氢钾量为 1×V2=1×24.86=24.86kg 共耗1491.66+24.86=1516.52kg

(11)硫酸镁耗用量

发酵培养基需要硫酸镁耗用量为0.6×V1=0.6×1243.05=745.83kg 种子液需要硫酸镁耗用量为0.5×V2=0.5×24.86=12.43kg

共耗745.83+12.43=758.26kg (12)碳酸钙用量

发酵培养基耗碳酸钙量为 45×V 1=45×1243.05=55937.25kg 二级种子液耗碳酸钙量为 15×V 2=15×24.86=372.9kg 共耗 55937.25+372.9=56310.15kg

(13)所需要的L-苏氨酸钠量 m L-苏氨酸=40×V 1=40×1243.05=49722kg

2.5.2物料衡算总量(一年)

(1) 发酵液赖氨酸含量为 m 1×47.8%×99.9%=211318.5×47.8%×99.9%=100909.23kg (2) 实际生产的赖氨酸(提取率为80%)量 100909.23×80%=80727.38kg

表3-2物料衡算结果:

物料名称 发酵液量 二级种子液量 发酵用糖 二级种子液用糖 糖液总量 淀粉 种子硫酸铵 发酵硫酸铵 玉米浆 磷酸二氢钾 硫酸镁 碳酸钙 L-苏氨酸 L-赖氨酸

生产一周期L-赖氨酸物料量

/kg

1243.05 m3 24.86 m3 211318.5 621.5 211940 251232.81 124.3 68367.75 23990.83 1516.52 758.26 56310.15 49722 80727.38

生产一年L-赖氨酸物料量

/kg

93228.75m 3 1864.5m 3 15848887.5 46612.5 15895500 18842460.75 9322.5

5127581.25 1799312.25 113739 56869.5 4223261.25 3729150 6054553.5

2.5.3 热量衡算

2.5.3.1所需要的蒸汽量

(1) 按直接蒸汽混合加热估计升温过程所需的蒸汽量D 1: D 1=G×C (t2-t 1) (1+η)/ (i-t 2×C) 式中: G -液体量(培养基),kg

C -培养基料液比热容, 千焦/(千克×摄氏度) t2-加热到的料液温度, 摄氏度 t 1-加热开始的料液温度, °C i -蒸汽热焓,KJ/kg

η-加热过程中热损失而增加的蒸汽消耗量5%-10%,这里取10% D 1-升温过程中所需蒸汽量, 千克

D 1周期= G×C (t2-t 1 (1+η)/ (i-t2×C)

=1243.05×4.18× (121-23.8) (1+10%)/ (2725.3-121×4.18) =250.30(t)

D 1年= D1周期×75=250.30×75=18772.5 (t) (2) 发酵罐实罐灭菌保温时的蒸汽量D 2

保温时蒸汽消耗量D 2与操作有很大关系, 比较难计算. 一般按直接蒸汽加热时消耗量的30%-50%来估算, D2=(30%-50%)D 1

D 2周期=50%×D 1周期=125.15 (t) D 2年= D2周期×75=125.15×75=9386.25(t) (3) 发酵罐灭菌所需要的蒸汽量

D 周期= D1周期+ D2周期=250.30+125.15=375.45(t) D 年= D1年+ D2年=18772.5 +9386.25=28158.75 (t) (4) 种子罐灭菌所需要的蒸汽量 所以根据种子罐的接种量为2%

估算蒸汽消耗量为D 0周期 =2%×D 周期=2%×375.45=7.51(kg) D 0年=2%×D 年=2%×28158.75=563.18(t) (5)一共所消耗的蒸汽用量D 总

D 周期总=D周期+D0周期=375.45+7.51=382.96(t) D 年总=D年+ D0年=28158.75 +563.18=28721.93(t) 2.5.3.2需要的冷却水的用量

已知发酵培养基需要从121℃降到30℃所需放出的热量为 Q=CM (t1-t 2)=1243.05×1000×4.18×(121-23.8) =5.05×108 (kJ) C —比热容

M —培养基的质量

t 1,t 2—培养基冷却前后的温度

则冷却水需吸收的热量也为Q ,需要冷却用水的量为 M ′=Q/C(t 2′-t 1′) =5.05×108/4.18×(10-5) =2.42x107 (kg) =2.42x104 (t) M ′—冷却水的质量

一年需要的冷却水的用量 M ′×75=2.42×104×75=1.82×106(t)

2.6 车间主要设备一览表

2.6.1发酵罐的选择

每个生产周期:

发酵液体积为1243.05 m3,种子液体积为24.86 m3 料液总体积为1267.73 m3,装料系数为80% 1267.73/80%=1584.66 m3

所以我们选用7个公称容积为250 m3的发酵罐,另选一个作为备用罐。 H/D=1.7~3,取H/D=2.0

23

V D H +0. 15D 04

π

π3

V 0=D +0. 15D 3=250

2

D=5.26m, 圆整D=5.3m, H=2D=10.6m

d 11=~d D 23=0. 4,d=2.12m 圆整d=2.2m 已知 取搅拌器直径:

D

B 11=~B 1D 812=已知, 取挡板宽度:,B=0.53m 圆整B=0.6m

D 10

C

=0. 8~1. 0d 已知,取下搅拌器距底边间距:C=0.9d=1.98m 圆整C=2.0m S

=1. 5~2. 5已知d , 取搅拌器间距:S=2d=10.6m

23V h 0. 13D b D b +h 4(

π

b

取25mm )

233?5. 3?0. 025+0. 13?5. 3=19. 91m b

4

π

发酵液的圆柱体积V 柱 =1267.73/2-19.91=613.96 m3 发酵液的柱体高h =

613. 96

=27. 83m D 2

π?()

2

假设用2层搅拌器,所以S1=27.83-10.6=17.23m

2.6.2种子罐的选择

每个周期的种子液为24.86 m3,装料系数为80% 24.86/80%=31.08 m3

选择公称体积为20m 3的种子罐两个 H/D=1.7~3,取H/D=2.0

23

V H +0. 15D 0D

4

π

V 0=

π

2

D 3+0. 15D 3=20

D=2.27m, 圆整D=2.3m, H=2D=4.6m

d 11=~d D 23=0. 4,d=0.92m 圆整d=1.0 已知 取搅拌器直径:

D

B 11=~B 1D 812=已知, 取挡板宽度:,B=0.23m 圆整B=0.3m

D 10

C

=0. 8~1. 0已知d ,取下搅拌器距底边间距:C=1.0d=1.0m S

=1. 5~2. 5d 已知, 取搅拌器间距:S=2d=2.0m

23V h 0. 13D b D b +h 4(b 取25mm ) π

V b =π

4?2. 32?0. 025+0. 13?2. 33=1. 69m 3

V 柱23. 17==5. 58m 2π?1. 152π?() 2发酵液的圆柱体积V 柱=24.86-1.69=23.17 m3 发酵液的柱体高h =

圆整h=5.6m

假设用两层搅拌器,所以S1=5.6-2.0=3.6m

2.6.3贮罐计算

V=1267.73/2=633.87 m3

取η0=0. 75

V 0=V /0. 75=633.87/0.75=845. 16m 3

查化工手册取一个900m 3的贮罐

4.5配料罐的计算

4.5.1发酵罐配料罐

V=1267.73/2=633.87 m3

取η0=0.8

V 0=V /0. 8=633.87 /0.8=792. 34m 3

查化工手册取900m 3的配料罐

4.5.2种子罐配料罐

V 种=24.86m3

取η0=0. 8

3 V 0=V /0. 8=24.86/0.8=31.08m

查化工手册取1个40m 3的配料罐

2.7 废料处理

废水中含有许多能被微生物分解的物质,但微生物分解时需要氧气,因此,我们可以往水中通入空气来处理和净化废水。如果不通风,废水则被腐烂细菌慢慢分解,这时水解作用首先会产生有机酸,然后通过甲烷化产生沼气,沼气能够燃烧,因而我们又可通过厌氧方式处理废水。

在实际生产中,有氧处理比厌氧处理要简单,成本低,因而得到广泛应用,本设计采用有氧处理方式。

常见的废渣包括蒸馏残渣,失活的催化剂,废活性炭,胶体废渣,反应残渣等。不合格的中间产品,以及用沉淀,混凝,生物处理等方法产生的污泥残渣等。一般处理方法:①废发酵液经回收后送到干燥车间,经加工后制成粗饲料卖给饲料厂家。②麦糟外售给农民作养猪、养鱼的饲料过基本实现了工业固体废物100%回收利用③碎玻璃、废纸皮安排专人收集,卖给玻璃厂与造纸厂回收再利用。

2.8 总结

经过近半个月的时间,在王新广老师的指导下,终于完成了本次的课程设计。从开始接到课设题目到系统的构想,再到文章的完成,每走一步对我来说都是新的尝试与挑战。

通过此次课程设计,摆脱了单纯的理论知识学习状态,能够和实际设计结合,综合运用所学的专业基础知识,提高了解决实际工程问题的能力,同时也提高了查阅文献资料、设计手册、设计规范等其他专业能力水平,而且通过对整体的掌控,对局部的取舍,以及对细节的斟酌处理,都使我的能力得到了锻炼,经验得到了丰富,并且意志品质力,抗压能力及耐力也都得到了不同程度的提升。在设计过程中虽然遇到了一些问题,但经过一次又一次的思考,一遍又一遍的检查终于找出了原因所在,也暴露出了前期我在这方面的知识欠缺和经验不足。实践出真知,通过亲自动手操作,使我们掌握的知识不再是纸上谈兵。

课程设计诚然是一门专业课,给我很多专业知识以及专业技能上的提升,同时又是一门讲道课,一门辩思课,给了我许多道,给了我很多思,给了我莫大的空间。同时,设计让我感触很深。使我对抽象的理论有了具体的认识。通过这次课程设计,从理论到实践,在这段日子里,可以说得是苦多于甜,但是可以学到很多很多的东西,同时不仅可以巩固了以前所学过的知识,而且学到了很多在书本上所没有学到过的知识。通过这次课程设计使我懂得了理论与实际相结合是很重要的,只有理论知识是远远不够的,只有把所学的理论知识与实践相结合起来,从理论中得出结论,才能真正为社会服务,从而提高自己的实际动手能力和独立思考的能力。在设计的过程中遇到问题,可以说得是困难重重,但可喜的是最终都得到了解决。我已经掌握了赖氨酸车间发酵的整体过程,从它的设计过程可以知道,事情一旦细节化,必然会有很大提升空间。

设计过程中,也对团队精神的进行了考察,让我们在合作起来更加默契,在成功后一起

体会喜悦的心情。果然是团结就是力量,只有互相之间默契融洽的配合才能换来最终完美的结果。此次设计也让我明白了思路即出路,有什么不懂不明白的地方要及时请教或上网查询,只要认真钻研,动脑思考,动手实践,就没有弄不懂的知识,收获颇丰。

在此,感谢各位老师和同学的细心指导,也同样谢谢其他各组同学的无私帮助!

2.9 参考文献

[1]吴思方. 发酵工厂工艺设计概论[M],北京. 中国轻工业出版社, 1995.

[2]吴思方. 生物工程工厂设计概论[M],北京. 中国轻工业出版社, 2008.

[3]梁世中. 生物工程设备[M],北京. 中国轻工业出版社, 2005.

[4]金其荣等. 有机酸发酵工艺学[M],北京. 中国轻工业出版社, 1987.

[5]柴诚敬. 化工原理[M].北京. 高等教育出版社,2007.

[6]梁世中. 生物工程设备[M].北京. 中国轻工业出版社,2002.

[7]沈自法, 唐孝宣. 发酵工厂工艺设计[M].上海. 华东理工大学出版社,1994.

[8]贺小贤. 生物工艺原理.[M].北京. 化学工业出版社,2007

范文五:一种赖氨酸发酵工艺技术简报(1)

沈阳农业大学学报, 1997-04, 28(2) :169-170

Journal of Shenyang Agricultural University , 1997-04, 28(2) :169-170

一种赖氨酸发酵工艺技术简报

尹广林

(延边农学院中心实验室, 延边133400)

在8种必需氨基酸中赖氨酸是主要限制氨基酸。但在人们经常食用面粉、大米等食品中最缺乏赖氨酸。因此, 生产赖氨酸作为食品添加剂有益于提高人们的身心健康。1 材料与方法

1. 1 试验材料

发酵所用菌株是A S 1563棒干菌。原料为辽源制糖厂的甜菜糖蜜。补料用玉米浆、豆饼水解液、硫酸铵、尿素、氨水、MgSO 4等。发酵缸为20t 容量的碳钢缸, 内涂环氧树脂。

1. 2 试验方法

发酵缸灭菌用直接蒸气先预热夹套95 后再用直接蒸气加热发酵缸里面120 、10min 后降温保压30 、1kPa 待用。先将原料及补料按糖蜜、豆饼水解液、玉米浆、17%氨水、MgSO 4及KH SO 4按重量1900:170:170:73:4. 1:8. 1比例放入配料缸内加水混合定容, 然后对配好的发酵胶进行灭菌, 置于发酵缸内, 接入A S 1563菌的3级种并通入灭菌空气开始搅拌发酵。

发酵过程中根据OD 值及糖浓度变化进行补充加料。流加总量为3. 9m 3, 发酵72h, 最终产赖氨酸平均4. 3%。发酵胶总容达12m 3。发酵开始进行跟班化验。

2 试验结果与分析

利用微生物A S 1563菌发酵生产

赖氨酸是一个复杂的生物化学反应过

程, 除菌体因素外受外界环境因素的

制约, 而温度是诸因素中的首要因素。

任何一个菌种都有其特定的代谢产

物, 可以说菌种决定其产物。但是, 对

同一个菌种所给于的外界条件不同则

其产物及产物的积累是完全不同的。

A S 1563菌生长最适温度并非该菌种目

的产物积累的最适温度。图1中3种

情形下的生产赖酸氨高峰, 一般认为, 产酸3. 0g L

收稿日期:1996-10-21图1 3种发酵温度下产酸高峰比较图Figure 1C omparison diagram of the top of Lysine in different temperature -1以上为产酸高峰。

170 沈阳农业大学学报第28卷

从图1可以看出A S 1563菌对外界温度的反应是很敏感的, 尤其是产酸期的反应更为突出。发酵前期即发酵开始为10h 前温度高有利于菌体的生长发育。但是, 一旦进入产酸期后发酵温度过高或过低都不利于产酸或不产酸。

从相关图中明显看出, A S 1563菌在发酵过程中产酸高峰的最适温度是30~31 之间。一般地来说, 高于该温度范围带来菌体的早衰自溶而出现异常产酸和产酸高峰的后移现象。而且高温导致菌体内某种酶活力下降使ASA DAP 途经受阻, 抑制生成赖氨酸的中间物质二氨基庚二酸向赖氨酸的转化, 严重影响最终产物的产量。

总之, A S 1563菌的生产发酵最适温度在30~31 之间。因为在此温度范围内A S 1563棒干菌的产酸量最高, 而且该菌生长发育不受任何影响。另外, 从相关图中可以看出, 温度是外界所给予的条件, 可用人为的方法加以调整。也就是说, 发酵生产赖氨酸的全过程中保持温度的恒定是必不可少的条件之一, 而且能否保持发酵胶温度的相对稳定是争取高产稳产的首要条件。

转载请注明出处范文大全网 » 赖氨酸发酵工艺研究指导书

人间哪有真情在4764797

人间哪有真情在4764797