范文一:盐酸浓度对盐酸和氯酸钠生成二氧化氯反应影响的探讨

3,可通过管网输送到各用水点 。用水水质标准》过滤泵 ,流量为 30 mΠh ,扬程 1815 m 。通过过滤能进一步

- 1 去除水中的悬浮物 ,降低水质浊度 。同时 ,相应配备 2 台 表 1 设施出水水质监测数据ρΠ( mg?L ) 3IS802652125 型反冲洗泵 ,流量为 50 mΠh ,扬程 20 m ,定期 Π% 总去除率项目 原水水质 DAF 出口 中水水质 对过滤罐进行反冲洗 ,以保证过滤罐运转良好 。 12 11 16 14 563295石油类 COD 21518 3212 2611 8719 11316 中水水池 :为节省占地面积 ,中水水池建为地下式 , SS 19815 3011 1115 9412 3 体积为 100 m,配备有浮漂水位尺一支 ,以便及时掌握水池 p H 615 619 711 - 内的中水水位 ,中水水池同时作为消毒的反应池 ,水池中

的部分水还用于压力过滤罐的反冲洗 。 2 效益 11317 消毒设备 : 经比较 ,选用了安全性稳定 、有效氯产 5 该段 中 水 回 收 利 用 后 , 污 水 排 放 量 减 少 110 ×10量高的 次 氯 酸 钠 发 生 器 。该 设 备 通 过 化 学 反 应 来 制 取 3mΠa ,石油类排放量减少 1514 tΠa , , COD 排放量减少 5319 氯 ,有效氯产量为 300 gh 。该设备通过管路与中水水池 ΠtΠa , ,SS 排放量减少 5017 tΠa 。 相连接 ,对中水进一步消毒处理 ,去除水中的致病菌 ,使 按污水处理电费 、药剂费 、化验费 、人员工资等计算 , 水质达到铁路回用水水质标准 ,中水能够回收利用 。 3 中水回用处理成本约 110 元Πm,锦州地区自来水价格为 11318 给水设备 : 为节约能源 ,降低设备的运转时间 ,采 3 3 4101 元Πm,这样每使用 1m中水可节约 310 元 ,每年可节 用全自动变频给水设备 ,其中包括 : 2 台给水泵 ,气压罐 , 约资金约 30 万元 。 3变频控制柜 。泵的最大流量为 32 mΠh ,扬程 30 m ,气压罐 3 容积 013 m。中水通过专用的回用水管网供给各用水点 。 3 小结 为了避免自来水通过回用水管路进入中水水池 , 安装了

逆止阀 。 该工程自运行以来 , 状态良好 , 且 占 地 面 积 小 , 运 行 114 设施处理效果 费用低 ,中水水质稳定 ,该方法对于处理机务段含油污水

经监测 ,设施处理效果见表 1 。 并回用是行之有效的 。目前 ,我国水资源缺乏 ,而中水回

用可以节省大量的水资源 , 是坚持可持续发展战略和促

进循环经济发展的有效途径 ,应大力提倡 。

文章编号 :1003 - 1197( 2005) 03 - 0120 - 02

盐酸浓度对盐酸和氯酸钠生成

二氧化氯反应影响的探讨

刘 勇 ,杨晓琴

()哈密铁路疾病控制中心 ,新疆 哈密 839001

,合理调节原料投加配比 ,控制反应实验效率最好 。因此 摘要 : 为提高化学法生产二氧化氯的反应效率 ,用

液中盐酸浓度 ,是保证反应有效进行 ,提高反应效率和原 实验法探讨了以盐酸和氯酸钠为原料生产二氧化氯时反

料转化率的关键 。 应液中盐酸的有效浓度对反应效果的影响 。结果表明 ,

溶液中盐酸含量在 20 %,16 %时 ,氯酸钠转化率最高 ,即 关键词 : 二氧化氯制备 ; 盐酸浓度 ; 反应条件 ; 转化 率

收稿日期 :2005202210 中图分类号 :X703 文献标识码 :B ( ) 作者简介 :刘 勇 1968 - , 男 , 河南杞县人 , 哈密铁路疾控

中心环境监测站高工 ,从事环保 、监测 、卫生检验等工作 。

120

铁道劳动安全卫生与环保 2005 年第 32 卷 3 期() 环保 2

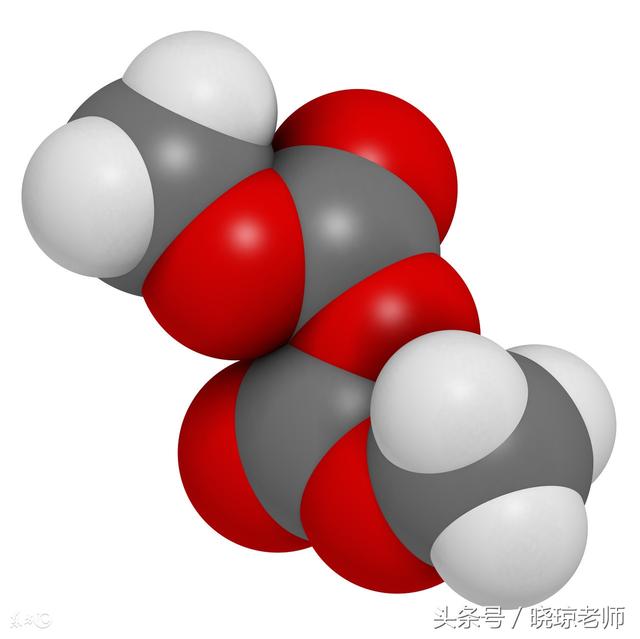

二氧化氯在常温常压下为黄绿色的气体 , 在 更 低 的,且在生产实践中已广泛应用 ,这些设备大同小种类较多

异 ,其工艺流程的核心部分如图 1 。 温度下则呈液态 ,分子量为 67154 ,在水中不水解 ,不与有

机物结合生成三氯甲烷等致癌物质 , 因此也被称为不致

癌的消毒剂 ,在国内大力推广应用 。二氧化氯的生产主

要有电解法和化学法 , 以盐酸和氯酸钠为原料化学法生

产二氧化氯的技术设备主要应用在医院污水 、中水回用 、

游泳池水和饮用水等的消毒处理上 。但由于大多使用单

位对二氧化氯生产原理和设备技术关键不很了解 , 从而 图 1 化学法二氧化氯发生设备工艺流程 不能使设备充分发挥使用方便 、成本低 、产量高等优点 。

本文以盐酸和氯酸钠为原料进行研究 , 说明了解反应原 213 实验内容与结果

理 、控制原料合理配比是化学法生产二氧化氯中降低成 配置 316 %, 36 %之 间 不 同 浓 度 系 列 的 盐 酸 各 100 本 、提高产量的主要技术关键 。 ml ,称取 012 g 氯酸钠分别与不同浓度盐酸反应制取二氧 1 ,2 化氯溶液 ,用碘量法进行有效氯含量测定 。通过检测 1 原料和器材 溶液中有效氯含量 , 测算不同浓度的盐酸和氯酸钠反应

(() ) 111 盐酸 工业级 ,36 %;氯酸钠 工业级 ,95 %。 实际生成的有效氯量 , 与根据反应原理计算的理论生成 112 器材 :自制简易二氧化氯发生器 。 的有效氯量相比进行分析研究 。同时配置一定浓度的氯

酸钠溶液和一定体积的浓盐酸反应做对比实验 , 验证实 2 实验部分 验的可靠性 。

211 化学原理 通过对各种不同浓度的盐酸与氯酸钠溶液在简易二

NaClO+ 2HCl = NaCl + ClO+ 1Π2Cl+ HO 3 2 2 2 氧化氯发生器中反应生成二氧化氯消毒剂中有效氯含量 212 生产工艺流程 以盐酸和氯酸钠为原料的化学法二的实验 ,所有实验反应液中盐酸均过量 ,反应时间 10 min ,

氧化氯生产设备 结果见表 1 。

表 1 反应液中盐酸浓度和反应 10 min 生成有效氯量

1 2 3 4 5 6 7 编号

10 10 10 14 18 12 16 362518141073盐酸浓度Π% 01200 5 01200 2 01200 7 01200 6 01200 4 01200 8 01200 5 氯酸钠含量 mΠg 01170 01184 01190 01185 01119 01021 01008 实际有效氯产量 mΠg 01194 01194 01194 01194 01194 01194 01194 理论有效氯产量 mΠg 8717 9511 9719 9514 6114 1314 411 氯酸钠转化率Π% ( )备注 反应现象 1 、2 、3 、4 号反应较快 ,黄绿色溶液 ;5 、6 、7 反应较慢 ,颜色逐渐变浅 ;1 号反应完可看到固体剩余

案不合理而造成原料大量浪费 ,增大了生产投资 。通过 3 讨论 实验分析 ,了解反应原理 ,掌握技术关键 ,配置合理的盐

酸和氯酸钠溶液浓度 ,控制一定比例投加 ,使反应液中盐 盐酸与氯酸钠的反应为不可逆反应 , 原理上 看 似 乎

酸浓度保 持 合 适 范 围 ( 本 文 建 议 在 20 %, 16 % , 即 若 用 可以完全反应 , 但实际上该反应的进行程度和反应液中

32 %的工业盐酸 ,可与用工业氯酸钠配的 30 %溶液以 2?1 盐酸浓度关系密切 。通过数次对比实验 ,同样都得到了

) 投加,是保证反应速度 ,提高原料的转化率 ,降低生产成 和上述 实 验 相 吻 合 的 实 验 结 果 。从 实 验 结 果 可 明 显 看

本的技术关键 。 出 ,该反应中反应速度和原料的转化率和反应液中盐酸

的浓度有明显的关系 , 高浓度的盐酸和反应液中盐酸浓 参考文献 : 度太低 ,都不利于反应进行 ,控制反应溶液中合理的盐酸

1 ] 国家环保总局《水和废水监测分析方法》编委会. 水和废水 浓度是使盐酸与氯酸钠反应进行的有利条件 。 用盐酸和

监测分析方法M . 第 4 版. 北京 : 中国环境科学出版社 , 氯酸钠为原料的二氧化氯发生设备现已广

2002 . 泛的在医疗 、卫生和环保等方面推广应用 ,但由于使用单 卫 生 部 卫 生 法 制 与 监 督 司. 生 活 饮 用 水 卫 生 规 范 Z . 2 ] 位管理人员专业化程度不高 , 不能很好地掌握反应原理 2001 . 和技术关键 ,致使在设备使用过程中往往因原料配比方

121

? 1994-2014 China Academic Journal Electronic Publishing House. All rights reserved. http://www.cnki.net

范文二:氯酸钠和铁粉混合物的反应

氯酸钠和铁粉混合物的反应 氯酸钠和铁粉混合物的反应

HidetsuguNAKAMURA等

氯酸钠和铁粉的混合物在紧急关头用作氧气发生剂的基本材料,在这项研究中,进行

了热分析,反应残渣的分析和燃烧实验,比如进行了燃烧量热或燃烧速度的测量,以便弄

清氯酸钠和铁粉混合物的热反应和燃烧反应.

含有细铁粉的二元混合物在低温时具有优良的反应性和大量释放氧气的能力.含有氯

酸钠和细铁粉的二元混合物,其铁含量在20—60重量%的宽范围内是可燃的.氧化铁对二

元混合物的热反应具有大的催化作用.但是,氧化铁对燃烧的催化作用取决于氧化铁的种

类,细颗粒的Fe2O3具有大的催化作用.加入硅藻土,使高硼酸钠和过氧化锶的线性燃烧

速度增加.此外,硅藻土能改善线性燃烧速度的可再现性.

1绪言

除高氯酸盐之外,氯酸盐是含有多氧的材料之一,并且与高氯酸盐相比较,氯酸盐具

有比较容易释放氧的特点.基于上述原因,氯酸钠(NaCO3)已用作一种应急氧气发生剂

的基本材料.但是,.由于分解热低(-AH=578J儋)因此它本身不易燃烧.通常,只有当铁

粉(Fe)作为热量发生剂,氧化铁作为催化剂(Fe2O3)并且再加入一些添加剂时,氯酸钠

才能进行持续燃烧.

一

种含有氯酸盐和有机化合物的有色发烟剂是以一种含有氯酸盐的燃烧混合物而出

名.但是,这些研究几乎都未涉及到氯酸盐和金属的混合物,在该项研究中,进行了热分

析,反应残渣的分析和燃烧实验,比如进行了燃烧测热或燃烧速度的测量,以便弄明白氯

酸钠—铁粉混合物的热反应和燃烧反应.

2实验

2.1材料

由供货商提供的三类铁粉试样,平均颗粒直径为1.63m(细铁粉(1)),6.99m(铁 粉(2))和62.4m(铁粉(3)).氯酸钠经粉碎和过筛后,成为一种试剂级材料,其平均 颗粒尺寸约7.5m.

由供货商提供的氧化铁催化剂,平均颗粒直径8.6m(FeeQ3(1),16.8m)((Fe203(2)

和0.5m(Fe30)).硅藻土是试剂级别的,平均颗粒直径低于147m.高硼酸钠和过氧 化锶经粉碎和过筛后,成为试剂级材料,它们的平均颗粒尺寸低于147m. 称重组成混合物的各种成分,然后用球磨式混料机制备混合物.混合物的基本配方是,

NaCOgFe=80/20,70/30,60/40,48.8/51.2,45.9/54.1和38.9/61.1(按重量计算).根据下

列反应式(1)一(3),混合物NaC103/Fe=48.8/51.2,45.9/54.1和38.9/61.1应与理想配比

的组分相一致.

NaC103+2Fe————NaCI+Fe203(1)

NaC103+9/4Fe——NaCI+3/4Fe304(2)

NaC103+3Fe————?NaCI+3FeO(3)

将l,l0份到100份(按重量计算)二元混合物加入催化剂和添加剂. 2.2分析

用普通的X射线粉末衍射仪对反应残渣进行定性分析.

在常压条件和加热速度20~C/min下,用RIGAKUDTA—TG同步分析仪TAS一200在

氩气环境中进行热分析.试样重量3mg,试样容器是高5rnm~直径5mm的氧化铝槽.

2.3燃烧实验

混合物在圆柱形铝管内燃烧,并用配有光导纤维信号的数字式存储仪记录燃烧lOmm

的时间.将氧气发生剂分成9等份,分9次装入一支管内,并且松装密度是最大理论密度

的60%.管子的内径48mm,外径15mm,长度30mm.在与反应热和燃烧温度相似的 常压和压缩氮气条件下进行测量.

用"shimadzu自动计算的弹式量热器"测量燃烧热.试样重量约1.2g.为了确保点火, 使用硼一硝酸钾点火药0.2g.在常压和压缩氮气条件下进行测量.用HokushinDenki有

限公司生产的,采用了数字式显示器DL708的W厂,V—Rh-20%热电偶测量燃烧温度.

3结果及讨论

1.1氯酸钠,铁粉及其混合物的热反应性

图1是铁粉在空气中的DTA和TG曲线,铁粉在空气中的氧化是随其颗粒大小的不

同而呈现出很大的差异.细颗粒的铁粉Fe(1)在温度范围235~500"C被氧化,重量增加约

30%.换句话说,颗粒尺寸62.41.tm的铁粉Fe(3)在380~800"C温度范围被氧化.重量增

加约42%(Fe(2);44%).完全氧化的Fe2O3,Fe3O4和FeO分别与重量增加的43.2%,38.2%,

28.7%相吻合.Fe(1)氧化后的反应残渣的x射线衍射图含有II价铁的氧化铁(FeO)和含

有?价和?价铁的氧化化铁(Fe2O3)(III).因此,细铁粉具有氧化不完全的缺点.基

于上

述原因,可以断定与大颗粒相比,细颗粒铁粉容易氧化,但是氧化不彻底.

图2是氯酸钠,及其铁粉的混合物在氩气条件下的DTA和TG曲线图,从氯酸钠的

DTA

曲线可以看到,由于氯酸钠熔解在255~C出现吸热峰,在365~615~C范围出现宽的

放热分

解峰,并且重量减少,分解涉及下列两步反应(4). 4NaCIO3————?3NaClO4+NaC1(4) NaClO4—————NaCI+20,(5) 27

"

//\…....?

一

.

'

一一二:

Fe(3)'

,,,,,一一一

/一

,

一.......

;,,

温度(?)

图1.铁粉在空气中的DTA和TG曲线

'-,

咖I

l;母}1

.

温度(?).

图2.NaCIO3,~:其混合物和铁粉在氩气

中的DTA和TG曲线

二元混合物的反应也存在分步反应.在上述温度下,由于铁粉颗粒尺寸变小,而使开

始的反应不彻底,二元混合物NaCIO3/Fe(I),NaCIO3/Fe(2)和NaCIO3/Fe(3)的重 量减少分别是19%,II%和10%,反应之后,用X射线衍射反应残渣测得氧化值分别是

NaCIO~/Fe(1)14%,NaCIO3/Fe(2)50%和NaCIO3/Fe(3)55%.因此,含有细颗粒铁 粉的二元混合物在低温时具有良好的反应性和大量释放氧气的能力. 3.2含有氯酸钠和铁粉的混合物的燃烧

设计燃烧系统时,燃烧热和燃烧温度是重要的特性,图3是氯酸钠和铁粉二元混合物的

燃烧热.在铁含量低于51.2重量%时,二元混合物的燃烧热有一个最大值,这与化学反应式

(I)的理想配比组分相对应.从X射线粉末衍射图可以看到,富含铁的组分,其燃烧残

渣含有?价铁的氧化铁(FeO),富含氯酸钠的组分,燃烧残渣含有II价铁的氧化铁(FeO)

和含有?价和?价铁的氧化铁(Fe3O4).为此,我们发现在这种燃烧系统中铁的最大氧化

态(?价铁的氧化铁(Fe203))是不可能获得的.图4是氯酸钠和铁粉二元混合物的燃烧

温度.在组份与具有最大反应热的组份相同时,这种二元混合物的燃烧温度有一个最大值

0.20.30.40.50.6

铁的加权百分率

图3.NaCIO3和铁粉二元混合物的燃烧热 图5是氯酸钠和各种颗

粒尺寸铁粉混合物的线性燃

烧速度,含有氯酸钠和细铁

粉的二元混合物,铁含量在

20~60重量%的宽范围内是

可燃烧的,并且线性燃烧速

度是随着铁含量的增加而加

,大颗粒的铁 快.换句话说

粉具有小的燃烧速度,并且

可燃性受到限制.基于这些

原因,发现铁粉的活性是保

持持续燃烧的重要因素.金

属燃料在传播燃烧波方面起

着两种重要的作用.一种作

用是增加了燃烧速度和高的

善

三

錾

铁的加权百分率

图4.NaCIO3主铁粉二元混合物的燃烧温度 铁的加权百分率e

图5.NaCIO3和铁粉混合物的线性燃烧速度 放热性,另一种作用是由于具有高的导热性,而使其热传导效应从燃烧区到未反应

层.在

实验中,由于富含铁的组份的燃烧速度大,因此后者对燃烧有较大的影响.

3.3催化剂对氯酸钠和铁粉混合物的反应性的影响 金属氧化物能促使碱金属的氯酸盐分解.含有5%氧化铁催化剂(Fe2()3(1))的混合

物的热分析显示,氯酸钠熔解之后紧接着放热反应开始,而且是在400"C~.其它催

化

剂(Fe203(2))和Fe304)对二元混合物的热反应性也具有相同的催化作用. 作为一种氧气发生剂,最理想的组分是那种能够获得最大量氧气释放的组份.从上述

实验可以断定,NaCIO3/Fe=80/20(按重量计算)的混合物具有最大量释放氧气的能力,

是易燃的配方之一.用上述组份检验氧化铁(Fe20~(1))对二元混合物线性燃烧速度的催

化作用.图6是将X份催化剂加入100份NaCIO3/Fe(1)=80/20(按重量计算)混合物中

的燃烧实验结果.加入氧化铁催化剂与那些未加催化剂的相比,其线性燃烧速度增大约2.3

(10%加入),3_3(5%加入).

但是,其他催化剂Fe203(2)(图7)和Fe304对燃烧速度的增加作用不大. 含量(%)

图6.加入氧化铁(Fe203(1))对NaClO3和Fe(1)图7.加入氧化铁(Fe203(2))对 混合物线性燃烧速度的影响(将X份氧化铁NaCIO3和Fe(2)混合物 (Fe~O3(1))加入100NaCIO3Fc(1)的线性燃烧速度的影响

=80/20(按重量计算)的混合物中)

3.4涿加剂对氯酸钠和铁粉混合物燃烧特性的影响

图8是加入硅藻土对氯酸钠和铁粉混合物线性燃烧速度的影响,试样采用将X份硅藻

土加入100份NaCIO3/Fe(1)~80/20(按重量计算)的混合物中,与二元混合物的线性燃

烧速度相比,加入硅藻土使线性燃烧速度增加了1_3,1.7倍.就线性燃烧速度而言,二元

混合物和加有氧化铁催化剂的二元混合物没有很好的重现性.例如,就二元混合物而言,

线性燃烧速度的平均值是3.1?1.3mm/s.而对于加有5份氧化铁催化剂的二元混

合物而言,

线性燃烧速度的平均值是l1.1?1.Imm/s.换句话说,含有硅藻土的二元混合物的线

性燃烧

速度具有良好的重复性,并且线性燃烧速度的平均值是5.04-0.2mm/s(添加5份硅

藻土).

【s,EE一溜鬟

一S,EI_u)硝纂

D.E含量

图8.加入硅藻土对氯酸钠和铁Fe(1) 混合物线性燃烧速度的影响(将X份 硅藻土加入100份NaCIO3和Fe(1) =80/20(按重量计算)的混合物中)

',

E

E,_一

饕

NaCIO3.4H20含量

图9.加入高氯酸钠对氯酸钠和铁粉Fe(1) 混合物线性燃烧速度的影响

图10.加入氧化锶对氯酸钠和Fe(1)混合物 线性燃烧速度的影响

3l

一?,EE一繁

一价,EE一鬟

图9是加入高氯酸对氯酸钠和铁粉混合物的反应热的影响,其方法是将X份过氧化锶

加入100份NaC103/Fe=80/20(按重量计算)的混合物中.与未加任何添加剂的组份的线

性燃烧速度相比,加入高氯酸钠(少量添加剂2.5%)使线性燃烧速度增加约3倍.加入过

氧化锶2.5%使线性燃烧速度增加约2.2倍(图10).高氯酸钠和过氧化锶的分解温度分别

是8o和330"12.在此项研究中,我们未对添加剂的作用进行透彻的研究.但是,我们认为

添加剂的高的热反应性是由于氯酸钠和铁粉二元混合物燃烧特性得到改善的结果.即使是

少量的添加剂.

4结论

氯酸钾和铁粉二元混合物的反应是分步进行的,并且在该温度下,反应开始时的燃烧

速度是随着铁粉颗粒尺寸的变小而降低.含有细铁粉的二元混合物在低温时具有良好的反

应性,并且由于其未完全氧化而具有大量释放氧气的能力.由氯酸钾和细铁粉组成的二元

混合物,铁含量在极宽的范围20~60重量%内是可燃的,并且线性燃烧速度随着铁含量的

增加而增加.

一

定种类的氧化铁促使氯酸钾的热分解反应,但是,氧化铁催化剂对燃烧的催化作用 根据其种类而各不相同.氯化铁(1)对燃烧具有大的催化作用.硅藻土,高硼酸钠和过氧

化锶的加入使氯酸钠和铁粉二元混合物的线性燃烧速度增加.因此,硅藻土可改善线性燃

烧速度的重复性.

参考文献:

1).K.Kakiuehi,S.NISHII,M.AKIYOSHI,H.NAKAMURAandY.HARA,"Proceeaingsof 1998SpringSymposiumonJananeseExplosivesSociety(1998)p.117 2)s.KUROSE,Y.KANEKO.A.KIDOandM.KUSAKABE,"Proceedingsof1987Spring SymposiumonJananeseExplosivesSociety(1987)p.113

3)s.KUROSE,Y.KANEKO.A.KIDOandM.KUSAKABE,"Proceedingsof1986Autamn SymposiumonJananeseExplosivesSociety(1987)p.13

4)F.Solymosi,"Structureandstabilityofsaltsofhalogenoxyacidsinthesolidphase",John

Wiley&Sons(1977)p.35

5)ibid.,P.49

6)T.NAGAISHI,M.TOHBO,J.YOSHINAGA,M.MATSUNOTOandS.YOSHINAGA,Kogyo

Kayaku,42(5),304(1981)

彭和平译自"火药学会志"

2000.7.8

范文三:氯酸钠和盐酸操作防护及注意事项

宁夏太阳山水务有限责任公司

氯酸钠和盐酸操作防护及注意事项 氯酸钠:

1、无色或白色立方晶系结晶,相对密度2.490G/m3,熔点255?,易溶于水,加热到300?以上易分解放出氧气,有极强的氧化能力,与硫、磷及有机物混合或受撞击易引起燃烧和爆炸。有潮解性,在湿度很高的空气中能吸水气而成溶液有毒。

2、粉尘能刺激皮肤、粘膜和眼睛,如不慎将氯酸钠溶液溅入眼睛或皮肤上,应立刻用大量清水冲洗干净。吸入氯酸钠粉尘,因积累在体内而引起中毒,会出现恶心、大量呕吐、下泻、呼吸困难、,肾损害等症状;误食时,要立即饮服食盐水或温肥皂水使其吐出,然后速送医院治疗,致死量10克。生产人员工作时,应穿工作服、戴防护口罩和乳胶手套、穿塑料或橡皮围裙、穿长统胶靴等劳保用品,以保护呼吸器官和皮肤,车间应通风良好,下班后要洗淋浴。 3、应贮存在阴凉、通风、干燥的库房内,注意防潮,如有散落, 必须立即用湿黄砂拌和后扫干净,不得与糖类、油类、木炭等有机物、硫黄、赤磷等还原剂、酸类(尤其是硫酸)和一切易燃物品共贮,装卸时要轻拿轻放,防止磨擦,严禁撞击。失火时,先用砂土,再用雾状水和各种灭火器扑救,但不可用高压水。

八、盐酸:

高浓度盐酸对鼻粘膜和结膜有刺激作用,会出现角膜浑浊,嘶哑,窒息感,胸痛,鼻炎,咳嗽,有时痰中带血,盐酸雾可导致眼脸部皮

1

肤剧烈疼痛,如发生事故,应立即将受伤者移到新鲜空气处输氧,清洗眼睛和鼻,并用2%的苏打水漱口,浓盐酸溅到皮肤上,应立即用大量水冲洗5-10分钟,在烧伤表面涂上苏打浆,严重者送医院治疗。 操作人员工作时要穿耐酸工作服、穿长统胶靴、戴防护眼镜、口罩、橡胶手套、袖套、围裙以保护呼吸器官和皮肤,工作人员应每半年体检一次,纯盐酸无色,工业品因含有铁、氯等杂质略带微黄色,相对密度1.160,氯化氢熔点-114.8?,沸点-84.9?,失火时,可用水砂土和二氧化碳灭火器扑救。

2

范文四:自来水厂使用氯酸钠和盐酸的作用

自来水厂使用氯酸钠和盐酸的作用

一、 原理:氯酸钠+盐酸法(全盐酸法或开斯汀法)。

反应方程式:

NaClO3+2HCl= ClO2+1/2 Cl2+NaCl + H2O

副反应为:

2NaClO3+6HCl= 3Cl2+2NaCl+3 H2O

通过理论计算可知:

NaClO3+2HCl= ClO2+1/2 Cl2+NaCl + H2O 106.5/1.56 +74/1.1= 67.5/1+ 35.5/.53+ 58.5/.87+ 18/.27

产生1吨二氧化氯需用 1.56吨氯酸钠、 1.1吨氯化氢 同时产生0.53吨氯气、 0.87吨NaCl和 0.27吨水。

换算成氯酸钠溶液(1吨氯酸钠固体配2吨水),比重为1260kg/m3 (20?)体积为3.67m3。 氯化氢换算成盐酸(31%),比重为1160 kg/m3 (20?)体积为3.45m3。 二、 发生器结构:

三、运行中的注意事项:

1、反应温度:因为现场发生二氧化氯为化学反应,反应为吸热反应,所以对反应釜内温度要求较高。据有关资料显示,反应釜内反应温度在50?时原料转化率为50%。在71?时,原料转换率86%。当80?时反应速度过快以副反应为主,氯气量大于二氧化氯量。在现操作面板显示的温度为88?—85?为水浴温度不能真实代表反应釜内温度,特别在秋、春季当未点炉时,夜间氯库温度在-4—-5?,点炉后氯库白天温度9?,夜晚5?。而反应釜与水浴加热间隔着厚厚的PVC塑料板和聚四氟涂层(传热性不好),这一时期的加热如不及时,出液管温度会明显下降(反应效率特别低)。建议对原料和进气加热,以弥补发生器加热量不足的问题,提高反应效率,降低副产物的产生量。

2、进气量的控制:

进气的作用主要四个方面:

(一) 使原料充分混合,提高原料转换效率。

(二) 进气可降低二氧化氯的浓度,防止二氧化氯在发生器上部聚集发生爆炸。

(三) 进气量的大小决定反应釜的液位,据厂家提供的资料,反应时间不应低于30min,但反应30min后,原料转换没有明显提高。在实际运行中应根据生产条件,适当延长反应时间以提高转换效率。

(四) 二氧化氯具有遇曝气即从溶液中逸出的特性,可降低反应液中的二氧化氯含量,防止因反应液内二氧化氯含量超30%发生的爆炸。 1、 原料的进料量:

通过理论计算可知: 3.67 :3.45 (溶液体积比)。

但厂家规定1:1。酸过量,主要提高氯酸钠转换率,防止未反应的氯酸钠进入出厂水污染水质。在实际工作中要严格掌握原料进料比例,防止因进料比例不当,而导致的原料转换率低,并产生大量副产物污染水质和生产成本的不必要增加。 四、二氧化氯发生器操作规程:

?、 设备运行中的检查:

1、 操作面板数据是否正常。(温度,频率等)

2、 检查进气量是否正常,反应釜液位及反应液颜色是否正常。(保证有充足的反应时间)

3、 检查计量泵声音及机温是否正常有无泄露。

4、 检查水浴液位是否正常。

5、 检查氯酸钠及盐酸罐液位是否正常。(不要低于计量泵中心线) 6、 观察出液管单流阀是否有异物及动作是否灵活。

7、 防爆塞是否正常。

?) 8、 出液管温度是否正常。(不低于35

(2) 、开机:

1、 检查水浴及反应釜内液位应在1/2处。(液位管)

2、 开启温控器使水浴温度升至设定温度。(85~88?)

3、 排除计量泵内空气并校定计量泵(校定应以背压阀后出液量为准,同时应保持同一机器的两台泵计量泵背压一致)背压应高于进口最大压力1bar。 4、 调整动力水压力至稳定状态,使水射器稳定工作。

5、 运行计量泵,并逐步调整至所需流量。

6、 待运行稳定后调整反应釜处于最佳液位。(保证最少反应时间30分钟以上)

7、 观察反应釜液位管颜色,单流阀工作状态及出液管温度是否正常。 (3)、关机及发生器清冲:

1、停止计量泵工作。

2、打开进水阀,稀释反应釜内反应液浓度将反应釜内浓度降至安全浓度(反应釜内颜色基本无色),关闭进水阀。

3、停止水射器工作。

4、停止水浴加热。

5、将进气孔用堵死,从安全塞进水,将反应釜内注满水浸泡十分钟,后将水从排污阀排出。

6、重新进水至反应釜1/2处。(液位管)

(4)、原料的配制与添加:

氯化钠:

1、氯酸钠配制工作人员应穿戴好防护用具。

(防酸碱工作服、护目镜、口罩、防酸碱手套、长统胶鞋)

2、配制过程中有严禁吸烟及明火。(不许使用摔砸等方法)

3、配制过程必须按照氯酸钠与水按1:2的比例混合。(例如:1公斤氯酸钠加2公斤水)

4、必须保证氯酸钠完全溶解。

5、配制后的液体经比重检测合格后方可抽入原料罐中。(例如:1260kg/m3 20?) 盐酸:

(1)、盐酸进厂后应检测

?氯化氢含量是否达到标准31%。

?检测其密度是否合格。例如:1160kg/m3 20?

?目测盐酸的颜色是否正常有无杂质。(工业品盐酸因含有铁、氯等杂质略带微黄色、清澈、透明)

(2)、盐酸绝对不可含有无机物,否则因此而产生的问题将十分严重。

(3)、盐酸储存不宜过长时间,否则易发生因储存时间过长而造成的氯化氢含量降低。(氯化氢极易挥发)

(4)、操作盐酸时,应穿戴好防护用品。(耐酸碱工作服,护目镜、口罩、橡胶手套,长统胶鞋

范文五:危化品性质(盐酸、氯酸钠)

氯酸钠

第一部分:化学品名称

化学品中文名称:氯酸钠

化学品英文名称:sodium chlorate

中文名称2:氯酸碱

技术说明书编码: 568

CAS No.:7775-09-9

分子式:NaClO3

分子量:106.45

第二部分:成分/组成信息

有害物成分 含量 CAS NO.

氯酸钠 ≥99.0% 7775-09-9

第三部分:危险性概述

健康危害:本品粉尘对呼吸道、眼及皮肤有刺激性。口服急性中毒,表现为高铁血红蛋白血症,胃肠炎,肝肾损伤,甚至发生窒息。

燃爆危险:本品助燃,具刺激性。

第四部分:急救措施

皮肤接触:脱去污染的衣着,用大量流动清水冲洗。

眼睛接触:提起眼睑,用流动清水或生理盐水冲洗。就医。

吸入:迅速脱离现场至空气新鲜处。保持呼吸道畅通。如呼吸困难,给输氧。如呼吸停止,立即进行人工呼吸。就医。

食入:饮足量温水,催吐。就医。

第五部分:消防措施

危险特性:强氧化剂。受强热或与强酸接触时立即发生爆炸。与还原剂、有机物、易燃物如硫、磷或金属粉末等混合可形成爆炸性混合物。急剧加热时可发生爆炸。

有害燃烧产物:氧气、氯化物、氧化钠。

灭火方法:用大量水扑救,同时用干粉灭火剂闷熄。

第六部分:泄漏应急处理

应急处理:隔离泄漏污染区,限制出入。建议应急处理人员戴防尘面具(全面罩),穿防毒服。不要直接接触泄漏物。勿使泄漏物与有机物、还原剂、易燃物接触。小量泄漏:避免扬尘,用洁净的铲子收集于干燥、洁净、有盖的容器中。大量泄漏:收集回收或运至废物处理场所处置。

第七部分:操作处置与储存

操作注意事项:密闭操作,加强通风。操作人员必须经过专门培训,严格遵守操作规程。建议操作人员佩戴自吸过滤式防尘口罩,戴化学安全防护眼镜,穿聚乙烯防毒服,戴橡胶手套。远离火种、热源,工作场所严禁吸烟。远离易燃、可燃物。避免产生粉尘。避免与还原剂、醇类接触。搬运时要轻装轻卸,防止包装及容器损坏。禁止震动、撞击和摩擦。配备相应品种和数量的消防器材及泄漏应急处理设备。倒空的容器可能残留有害物。

储存注意事项:储存于阴凉、通风的库房。远离火种、热源。包装密封。应与易(可)燃物、还原剂、醇类等分开存放,切记混储。储区应备有合适的材料收容泄漏无。

第八部分:接触控制/个体防护

职业接触限值

中国MAC(gm/m3):未制定标准

前苏联MAC(gm/m3):5

工程控制:生产过程密闭,加强通风。提供安全淋浴和洗眼设备。 呼吸系统防护:可能接触其粉尘时,建议佩戴自吸过滤式防尘口罩。 眼睛防护:戴化学安全防护眼镜。

身体防护:穿聚乙烯防毒服。

手防护:戴橡胶手套。

其它防护:工作现场禁止吸烟、进食和饮水。工作完毕,淋浴更衣。保持良好的卫生习惯。

第九部分:理化特性

主要成分:含量:工业级 一级≥99.0%;二级≥98.5%。

外观与性状:无色无臭结晶,味咸而凉,有潮解性。

熔点(℃):248~261

沸点(℃):分解

溶解性:易溶于水,微溶于乙醇。

主要用途:用作氧化剂,及制氯酸盐、除草剂、医药品等,也用于冶金矿石处理。

第十部分:稳定性和反应活性

禁配物:强还原剂、易燃或可燃物、醇类、强酸、硫、磷、铝。

第十一部分:毒理学资料

急性毒性:LD50:1200mg/kg(大鼠经口)

第十二部分:生态学资料

有害作用:该物质对环境可能有危害,对水体应给予特别注意。

第十三部分:废弃处置

废弃处置方法:处置前应参阅国家和地方有关法规。用安全掩埋法处置。 第十四部分:运输信息

危险货物编号:51030

UN编号:1495

包装类别:O52

包装方法:装入二层纸袋或塑料袋,代扣扎紧,再装入厚度为0.7毫米的钢桶内,容器口应密封牢固。每桶净重不超过50公斤;按零担运输时,钢桶外应再加透笼木箱;螺纹口玻璃瓶、塑料瓶或塑料袋外普通木箱。

运输注意事项:铁路运输时应严格按照铁道部《危险货物运输规则》中的危险货物配装表进行配装。运输时单独运装,运输过程中要确保容器不泄漏、不倒塌、不坠落、不损坏。运输时运输车辆应配备相应品种和数量的消防器材。严禁与酸类、易燃物、有机物、还原剂、自燃物品、遇湿易燃物品等并车混运。运输时车速不易过快,不得强行超车。运输车辆装卸前后,均应彻底清扫、洗净,严禁混入有机物、易燃物等杂质。

盐酸

化学品中文名称:盐酸

化学品英文名称:hydrochloric acid

中文名称2:氢氯酸、氯化氢

英文名称2:chlorohydric acid、hydrogen chloride、acide chlorhydrique 技术说明书编码:995

CAS No.:7647-01-0

分子式:HCl

分子量:36.46

【理化特性】

主要成分:HCl 含量:工业级36%。

外观与性状:无色或微黄色易挥发性液体,有刺鼻的气味、

PH:

熔点(℃):-114.8(纯)

沸点(℃):108.6(20%)

相对密度(水=1):1.20

相对蒸汽密度(空气=1):1.26

饱和蒸汽压(kPa):30.66(21℃)

溶解性:与水混溶,溶于碱液。

禁配物:碱类、胺类、碱金属、易燃或可燃物。

【主要用途】

重要的无机化工原料,广泛用于染料、医药、食品、印染、皮革、冶金等行业。盐酸能用于制造氯化锌等氯化物(氯化锌是一种焊药),也能用于从矿石中提取镭、钒、钨、锰等金属,制成氯化物。

随着有机合成工业的发展,盐酸(包括氯化氢)的用途更广泛。如用于水解淀粉质葡萄糖,用于制造盐酸奎宁(治疗疟疾病)等多种有机药剂的盐酸盐等。 在进行焰色反应时,通常用浓盐酸洗铂丝(因为氯化物的熔沸点较低,燃烧后发挥快,对实验影响较小)

【危险概述】

健康危害:接触其蒸汽或烟雾,可引起急性中毒,出现眼结膜炎,鼻及口腔粘膜有烧灼感,鼻衄、齿龈出血,气管炎等。误服可引起消化道灼伤、溃疡形成,有可能引起胃穿孔、腹膜炎等。眼和皮肤接触可致灼伤。慢性影响:长期接触,引起慢性鼻炎、慢性支气管炎、牙齿酸蚀症及皮肤损害。

环境危害:对环境有危害,对水体和土壤可造成污染。

燃爆危险:本品不然,巨强腐蚀性、强刺激性,可致人体灼伤。

【操作防护】

操作注意事项:

密闭操作,注意通风。操作尽可能机械化、自动化。操作人员必须经过专门培训,严格遵守操作规程。建议操作人员佩戴自吸过滤式防毒面具(全面罩),穿橡胶耐酸碱服,戴橡胶耐酸碱手套。远离易燃、可燃物。防止蒸汽泄漏到工作场所空气中。避免与碱类、胺类、碱金属接触。搬运时要轻装轻卸,防止包装及容器损坏。配备泄漏应急处理设备。倒空的容器可能残留有害物。 接触控制/个体防护

职业接触限值

中国MAC(mg/m3):15

TLVTN(车间空气有害物质接触限值):OSHA 5ppm,7.5〔上限值〕

TLVWN:ACGIH 5ppm,7.5 mg/m3

监测方法:硫氰酸汞比色法

工程控制:密闭操作,注意通风。尽可能机械化、自动化。提供安全淋浴和洗眼设备。

呼吸系统防护:可能接触其烟雾时,佩戴自吸过滤式防毒面具(全面罩)或空气呼吸器。紧急事态抢救或撤离时,建议佩戴氧气呼吸器。

眼镜防护:呼吸系统防护中已作防护。

身体防护:穿橡胶耐酸碱服。

手防护:戴橡胶耐酸碱手套。

其它防护:工作现场禁止吸烟、进食和饮水。工作完毕,淋浴更衣。单独存放被毒物污染的衣服,洗后备用。保持良好的卫生习惯。

【应急处理】

1、泄漏应急处理

应急处理:迅速撤离污染区人员至安全区,并进行隔离,严格限制出入。建议应急处理人员戴自给正压式呼吸器,穿防酸碱工作服。不要直接接触泄漏物。尽可能切断泄漏源。小量泄漏:用砂土、干燥石灰或苏打灰混合。也可以用大量水冲洗,洗水稀释后放入废水系统。大量泄漏:构筑围堤或挖坑收容。用泵转移至槽车或专用收集器内,回收或运至废物处理场所处置。

2、消防措施

危险特性:能与一些活性金属粉末发生反应,放出氢气。遇氰化物能产生剧毒的氰化氢气体。与碱发生中和反应,并放出大量的热。具有较强的腐蚀性。 有害燃烧产物:氯化氢

灭火方法:用碱性物质如碳酸氢钠、碳酸钠、消石灰等中和。也可用大量水扑救。

3、急救措施

皮肤接触:立即脱去污染的衣着,用大量流动清水冲洗至少15分钟。就医。 眼睛接触:立即提起眼睑,用大量流动清水或生理盐水彻底冲洗至少15分钟。就医。

吸入:迅速脱离现场至空气新鲜处。保持呼吸道通畅。如呼吸困难,给输氧。如呼吸停止,立即进行人工呼吸。就医。

食入:用水漱口,给饮牛奶或蛋清。就医。

【储存与运输】

1、储存注意事项

储存于阴凉、通风的库房。库温不超过30℃,相对湿度不超过85%。保持容器密封。应与碱类、胺类、碱金属、易(可)燃物分开存放,切记混储。储区应备有泄漏应急处理设备和核实的收容材料。

2、废弃处置

废弃处置方法:用碱液-石灰水中和,生成氯化钠和氯化钙,用水稀释后排入废水系统。

3、运输信息

危险货物编号:81013

UN编号:1789

包装类别:O52

包装方法:耐酸坛或陶瓷瓶外普通木箱或半花格木箱;玻璃瓶或塑料桶(罐)外普通木箱或半花格木箱;磨砂口玻璃瓶或螺纹口玻璃瓶外普通木箱;螺纹口玻璃瓶、铁盖压口玻璃瓶、塑料瓶或金属桶(罐)外普通木箱。

转载请注明出处范文大全网 » 盐酸浓度对盐酸和氯酸钠生成二

丶鲁伊录

丶鲁伊录