范文一:铸件皮下气孔 产生原因大集结

皮下气孔的产生,是铸造过程中各个环节和工序操作不当的综合反应。形成原因复杂,影响因素很多,牵涉到每个人,每到工序,应引起大家的高度重视。

一、原材料方面

1、含钛(Ti)、含铝(AI)高的原材料以及高合金钢、不锈钢等禁止使用。

2、锈蚀、氧化严重,油污、煤泥、废砂多的原材料,清理干净后使用。

3、潮湿、带水的原材料,干燥后使用。

4、小于3mm的薄铁皮(管件)等,禁止使用。

5、原材料长度要控制在300-400mm左右。

二、铁水熔炼方面

1、原材料装炉时,一定要紧实,尽量减少空间,以减少铁水吸气和氧化。

2、在每炉铁水熔化过程中,彻底清渣至少2-3次,并且,清渣后要及时覆盖聚渣和保温材料覆盖铁水,避免铁水长时间与空气接触吸气和氧化。

3、熔化好的铁水,高温等待时间不超过10-15分钟,否则,铁水质量会严重恶化,成为“死水”。

4、出铁温度不低于1540±10℃,出铁后,要及时除渣,同时覆盖聚渣保温剂,防止铁水降温和氧化。

5、禁用不符合标准的增碳剂。

三、孕育剂方面

1、使用前应经300-400℃烘烤,去除其吸附的水分和结晶水。

2、孕育剂粒度5-10mm.

3、孕育剂含铝量

四、浇注方面

1、大、小包一定要烘干烘透,湿包禁止使用,严禁用铁水烫包代替烘干。

2、提高浇注温度,高温快浇。浇注原则:慢-快-慢。实践证明,浇注温度提高30-50℃,可使气孔发生率大大降低。浇注时要让铁水始终充满直浇道,中间不断流,以迅速建立铁水静压力,抵制界面气体侵入。

3、小包铁水温度低于1350℃禁用,应回炉提温后使用。 4、加强挡渣、蔽渣,及时清除氧化皮,防止其带入型腔。。

五、混砂方面

1、严格控制型砂水分不大于3.5%.

2、型砂透气性控制在130-180,湿压强度120-140KPa,紧实率35-38%,型砂表面硬度>90.

3、选用优质膨润土和煤粉。

4、按规定配入新砂。

5、每天混砂结束,要将多余型砂回收,并彻底清理和打扫混砂机。

六、模具和造型方面

1、模具分型面要设排气孔槽或排气道及暗气室,以减轻气体压力。

2、在模具上增设暗气室,以减轻气体压力。

3、在横浇道或砂芯上面洒冰晶石粉(用量多少,通过试验后确定)。

七、制芯方面

1、硅砂含水要求

2、制芯工艺:混砂前,硅砂需加热至25-35℃,先将组分1加入砂中,混制1-2分钟,再加入组分2,继续混制1-2分钟。两组分加入量各为砂的质量分数的0.75%.

3、由于聚异氰酸脂对水的敏感度较高,制好的砂芯存放时间不应超过24小时。

4、三乙胺浓度和残留量过高,易使铸件产生皮下气孔。

转自:铸造装备

范文二:【doc】铁水氧电势与铸件皮下气孔的关系

铁水氧电势与铸件皮下气孔的关系

z

铁水氧电势与铸件皮下气孔的关系

江西机械科学研究所赖兰生————————

一

江西工业大学李汉磷

——

—一

华中理工大学话应君

摘要

琮台分析了氧电势珐的基奉原理及测定装置.在试验及模錾I生产条件_卜测

定了铁水氧电势,井建立了氧电势与铸件皮_卜气孔之同的关系?

..

关键词苎曼塞!!,罐《牛.静,j\

RelationbetweenOxygenPotentialinMoltenIron andPinholeDefeets

Absttact

Thebasicprincipleandapparatusofmeasuringoxygen potentialinmoltenironweredescribed.Undertheexperimental

andsimulatedproductionconditions,theoxygenpotentialwas

measured,andtherelationbetweenoxygenpotentialandpinhole

delectswerecreated.

铸件出现j芷下气孔是一种常见缺陷,尤

其是球铁件叠中等壁厚件更是如此.多年

来,铸造工柞者在解决皮下气孔问题上作了

不少努力,但是要控制皮下气孔的形成,不

能只靠防止,而瞳设法进行预冽,以求从铁 水及铸造工艺上采取措施米根治皮下气孔. 在金属型铸造中,我们曾用铁水氧电势法预 铡中锰球铁中的皮下气孔,取得了初步效 果.本文主要探讨砂型铸造中,铁水氧 电势与皮下气孔之闻的关系,并试图以此作 为控制诗件皮下气孔的依据.

一

,试验方法曩工艺

1.熔炼工艺

铁水熔炼分别在12kg高频无芯感应电炉 和150kg酸性中频感应电炉中进行.为使试 验接近生产条件,采用冲天炉铁水经炉外脱 现代铸铁一九九二年第一期

硫处理后浇成的二次铁锭为主要原材料,用 铁台金和废钢调整成分,出铁温度太予 1450?.

2.球化及孕育处理

球化及孕育处理在浇包中进行.球化剂 为稀土硅铁镁台金,孕育剂为75硅铁. 3.试样的选择及测定方法

试验用试样如图i所示,模拟生产验证 采用小四轮拖拉机差速器盖(图2为工艺图), 均是湿型铸造.球铁牌号为QT420-10,铸件 毛坯重4.5kg.为了探讨氧电势与皮下气孔 同的关系,对同一包铁水进行球化和孕育处 理后测定氧电势,然后浇注试样或铸件,并 对其表面进行必要的打磨或热处理,再诗算 表面上的皮下气孔个数,如表1,并将皮下

气孔分为6级.

一

l9一

Mt4一M截面

图1皮下气孔试验用试样

裹1皮下气孔的等级划分厦程度评判 皮下气孔0I12345

等衄(P)

表面皮下0l1—56—3Ol31—5051一气孔个数l00>lO(

皮下气孔特

评判程度无几乎无轻微轻重严重严重 4.氧电势法测定原理及所用装置

氧电势法的测定原理在于浓差电池直接 定氧,从图3所示的浓差电池原理图中可以 清楚地看出,两个半电池分别是已知氧分压 的参比极和未知氧分压的铁水在一定的温 度下,由于电解质两极中氧分压的不同,必 然要产生电池反应,氧离子的迁移方向和电 子的运动方向如图3所示.该电池的可逆平衡 电动势由Po:(I)和Po(I)之差决定. 如果选定了参比剂,则Po(I)就为定值, 那么Po(?)与电动势就表现:为函数关 系.因此,测出两极间产生的电动势,即氧 电势,用E表示,就能推算出Po(?), 进而换算出铁水的含氧量.按能斯特公式? ED,罟?n(鲁弓一]

式中E.一浓差电池电势(mV)

T一铁求绝对温度(K)

Po(I)一参比氧分压

一

20一

图2模}c【生产验证用铸件

Po(I)一被测铁水氧分压

F一法拉第常数

可以看出,若把铁水比作理想溶戳(近 似),则氧电势表示为?

E.=斋(?GI(T)一?G))

式中?G(T)一参比剂标准自由能 变量

?G.(T)一被测铁水标准自由能 变量

因此,氧电势E.反映了被涮铁水的含 氧量的大小.据资料?.介绍,铁水的氧 化杂质与碳原予的化学反应式为 FeO+C一—-C0+Fe

MgO+C,一C0+Mg

j铁水翻停电解商孝比极

癜zro2t,qg{

‰n一2?

图3浓差电池原理匿

j节.

据此,按照一氧化碳成核理论f.,就 有可能用衡量铁水含氧量太小的氧电势来预

iI8f一定工艺下铸件或跋样的皮下气孔的形成

颧向.

正是借用这种理论,我们设计并使用了 豳4所示的氧电势铡量装置,用Mo+Mo0: 作为参比剂,用ZrO,+CaO作为固体电解 质.

崮4氧电势测量装置示意图

一

记录搜2,浓差电池3一固定架

:,氧电势法的试验结果及分析

用图4所示装置,测定了不同条件下的 铁水氧电势与同一铸造工艺下铸件的皮下气 孔之间的关系.图5为改变熔化速度,调整 化学成分及铝加入量情况下的铁水氧电势与 试样平均皮下气孔等级的关系曲线.结果表 明,在湿型条件下,铁水氧电势与试样皮下 气孔有直接的对应关系铁水氧电势越太, 试样出现的皮下气孔就越多,当氧电势低予 某一临界值时,试样没有或几乎没有皮下气 孔.我们定义这个区域为安垒区域.当氧电 势高于某一临界值时,试样出现严重或特别 严重的皮下气孔,我们定义这个区域为"危 险区域.因此,控制铁水氧电势.就可预 测试样处在安垒区域或危险区域,或处在两 现代铸铁一九九二年第一期

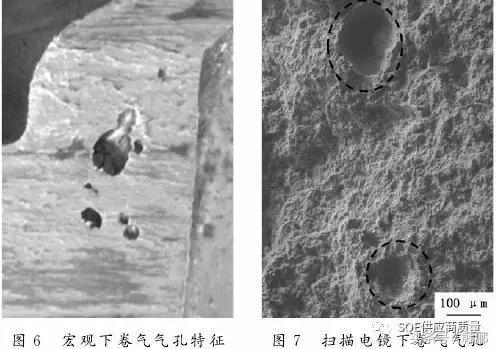

者之闽的过渡域,如图6所示.

.碹

一

^.T:衅.B:拓8lr

^.[-ollffatB-f?

cf哂:靶Jwrc.kj蝽:?

lii5氧电势与皮下弋孔关系曲线苴 砺船辐曲686s1.弧韵

iL?睁)

圈6熔化速度对氧电势与皮下气孔的影响 试验结果表明,调整铁水的化学成分,控 制熔化速度及铝加入量,都对铁水的氧电势 以及试样的皮下气孔有影响.因此,严格控制 上述三因素,就可以控制皮下气孔的产生. 试验中还发现,易形成氧化物的物质对 皮下孔的形成影响很敏感,如球化荆及孕育 剂的加入量都对皮下气孔的形成有直接的影 响,其原因在于,稀土,镁,硅,钙等元素 极易氧化而形成二擞氧化物.

一

2l一

此外,我们还看到随着试块断尺寸的 增大,E.的上临界值和下临界值都逐渐增 大,如图7所示.因此,为了减少皮下气孔 的形成,可以根据铸件尺寸和铁水氧电势的 大小,调整同一成分不同规格铸件的浇注次 序.氧电势较小的铁水,可用于浇注小的铸 件'氧电势较大的铁水,可用于浇注大的铸 件.E.很大的铁水必须严格除渣,降低氧 宅势后,方可浇注.

蕾

埘一

-

溉

一

}D(玎1L/j

^,.?强:l?r^fd盯拖:抽础

Bh日上嘻:哪B'.f8浩:轧5_It C:h吐墙=5t8~vC':诗=车并胛

f毋荷=5憎鲫f口,f晦=拈f

Ef哪:盎=57&~vE:砘:4$

F}IF上插=扔肿fhF啪:5

田7不同R寸试块艇电势与皮一卜气孔的荚系 三,模拟生产验证

试验的铸件为小四轮拖拉机差速器盖, 材质是QT420-10.此铸件的140和 210ram的上平面经常出现皮下气孔.据 资料[']介绍.到1987年2月止.某厂生产 的这种铸件,其皮下气孔竟达50%以上,引 牵极,前极支架等较大铸件却不产生皮下气 一

22一

孔因此,若能测定该厂差速器盖铁水的氧 电势,则有可能将该铸件皮下气孔的形成倾 向降低到最低的程度.

图8为模拟生产验证结果.由图可见,按 照该厂当时的工艺,在不严格除渣的情况下, 铸件产生皮下气孔的几率特别高,不发生皮 下气孔的"安全医域特别窄(E.380~410 mV).要改变小四轮差速器皮下气孔率高 的状况,一方面要对现有的工艺进行改进, 另一方面要采取有效降低铁水氧电势的措

施同时也可对改进后的工艺进行氧电 势一皮下气孔曲线标定,测出E.的上,下临 界值,作为生产中控制铁水质量的依据. E.特别大的铁水,可用于浇注引牵板或前 极支架,而不用于浇注差速器盖.

5

寰'毒

警

黎

一

【『7『,

圈8差建器盖铁水氧电势与皮一卜气孔的关系 四,皮下气孔区域的成分分析

我们从皮下气孔缺陷的微区观察中.发 现孔内含有大量夹杂物,孔底出现许多异常 物,而且孔壁上也附着一定量的夹杂物质. 为了更清楚地辨别夹杂物的成分及组成,还 对皮下气孔区域进行了x射线面扫描和电子 探针分析.耐皮下气孔的扫描结果表明.在 皮下气孔区域内.存在着氧,硅,锰等元素 的富集,氧的富集说明了皮下气孔中大量的 夹杂物应谈是氧化物央渣,而硅,锰的同时 富集可以认为氧化物主要是SiO,MnO以厦 FeO等.由电子探针对皮下气孔孔底,孔壁厦

闫围的基体的微区分析(具体数据到乎表 2)可知,在孔底部,与基体相比,硅的吉量 高90.3%,锰的台量高i5.4.对其它试块 进行取样分析也得到了类似的结果.因此,

可以说皮下气孔的形成与氧,硅,锰,稀土 元素和镁含量有直接的关系.

褒2皮下气孔区域的硅,锰含量(%) 元素孔底孔壁基体

Si5.313.342.79

Mn0.750.750.65

五,结柬语

铁承的氧电势与铸件皮下气孔的形成有 一

定的对应关系.

在工艺固定的条件下,可以通过测定铁 永的氧电势米反映铸件皮下气孔形成倾向的 太小,改变工艺必须改变标定曲线.因此, 在使用时应特别注意.

参考盘献

1赖兰生苷.氧电势法测定盘属型中锰球缺件 一

氧化碳皮气孔度的研究.中国机槭工程学会第 四届垒国铸铁及熔炼学术舍洽交桑,1991. 2RyntzE…FThe[ormat~.onof blowholesinnodularitoncasts.AFS

Trans,1983,91

3AIfonsiB..InveStlgatlonon

pinholeformationinFe—Calloys.45 thInternationalFoundryCongress,

Officalexchangepaper.?16

4高瑞祥.消除球铁件皮气孔的措施.铸 造,1988(u)

《现代铸铁》征订启事

t现代铸铁'杂志(季书)是经国家科委和国家新闻出版署批准公开发行,并由机城电 子工业都管理的综台性铸铁科技刊物.国际标准连续出版物号15SN1003--8345,国内统

一

刊号.CN32--1112/TG.国内征订和总发行处,《现代铸铁》编辑郝.国外征订和总发 行处,中国出版对外贸易总公司(北京789-信箱).

本彳町以介绍国内外有关铸铁铸造生产,科研方面的新材料,新工艺,新技术,新设备和

推广稀土在铸铁中的应甩为宗旨,着重报道国内外有关铸造方面的铸造技术,科研成果,测试

技术,技革成果,专题论述,技术讲座和发展动态.本刊可供从事诗造,冶金和金属材料等

方面的工程技术人员,辩研人员,工人和学校的师生阅读参考.欢迎单位和个人订圆.垒年

订费10.00元.收散银行t无锡柴油机厂无锡市工商银行第二营业都帐号1020040-- 009220订嘲者可向编辑部索取订单,编辑部地址一无锡市塘南1支略9号,邮政编码,

214026.

现代铬铁一九九二年第一期

现代铸铁》编辑部

一

九九二年三月

,

23—

范文三:合金铸铁轴体铸件皮下气孔的消除

合金铸铁轴体铸件皮下气孔的消除

高立光

,莲花山铸造有限公司,辽宁 葫芦岛 12502,2

摘要:介绍了合金铸铁件轴体的生产工艺及其皮下气孔缺陷的分布特征;分析其形成原因认为:合金铸铁件皮下气孔不 铁液中 w,Al ,量有关,当铁液中 w,Al ,量超过临界值 0.03%时,就会产生皮下气孔;而w ,Al ,量不孕育剂 FeSi75Al2 残残残

中的 w,A,l量有着直接的关系;指出合理地控制铁液中w, Al ,量在临界值以下,可有效地消除皮下气孔缺陷。 关键残

词:合金铸铁;轴体;皮下气孔;消除

中图分类号:TG250.6文章编号:1003,8345,2012,02,0039,03文献标识码:B

DOI:10.3969/j.issn.1003-8345.202.012.007

Pinhole DefectElimination of Alloyed Cast Iron Refrigerato Shaft r

GAO Li-guang

,LianHuaShan Foundry Co., HuLuDao Ltd.125022 ,China,

Abstract: The production processof the alloyed castiron shaft andthe distribution characteristicsof its pinhole defect were introduced.An investigation was conducted to reveal the reason causing the pinhole defectof the alloyed cast iro,and nthe result showed that there was relation between the pinhole defect formation and the aluminum of the iron content melt. When the Al content exceeded somecritical value,the pinhole formation would occur.And the Al content of the iron melt was directly related with the Al content of the FeSi75Al2. It ’s possible to eliminate effectively the pinhole defectby proper controlling theAl contentof the iron melt below thecritical value.

Key words: alloyed cast iro;refrigerator n shaf;pinholet;elimination

合金铸铁轴体是制冷机上的重要铸件之一, 生产条件1 该轴体外型呈圆柱状,直径为 30 mm,长度 200 这种铸件采用湿型砂型铸造,造型所用型砂 mm,质量 1.03 kg。机械加工过程中经常出现表 分面砂和背砂两种,采用碾轮式混砂机混砂,顶 面皮下气孔,减少铸件的有效截面积,影响该零 箱震压式造型机造型;冲天炉和中频感应电炉双 件的正常使用,导致该零件因铸件质量不合格而 联熔化,合箱浇注都是手工完成采用快速分 、。报废。 析仪在炉 前 控 制 CEw,C,w,S,量,快速热电 、、i某公司自 2000年开始批量生产这种铸件产 偶控制出炉温度。铸件化学成分用比色法化验和 品 ,质量一直比较稳定 ,机 械 加工后料废率在 滴定法化验铸型的硬度型砂性能检测均采用 。、1.5%以下。但在 2007 年 12 月至 2008年 6 月这 通用的表面硬度计、万能强度测定仪、透气性测 段 时 间 生产的铸件产品,机加工后料废高达 定仪等仪器。 13%,废品的主要原因就是皮下气孔。

轴体皮下气孔的分布特征2

这种皮下气孔分布在铸件的顶面和侧面,在 收稿日期:2011-10-17 修定日期:2011-12-09

作者简介:高立光,1965-,,男,汉族,辽宁葫芦岛市人,毕业于 车削或磨削后就可以发现有的气孔单独存在;。 东北工学院铸造与业,工程师,主要从事黑色铸造产品的工艺 有的气孔不单独存在。一个面上有时出现四、五 研制不开发 。个,多者同一个面上存在六个气孔。气孔的形状

2012 / 2 现代铸铁 39

Problems and Countermeasures

表 1 型砂性能检测报告单 有的呈圆形有的呈长圆形;孔的内壁光滑,呈银、 Tab.1 Properties test report of molding sand 白色或金属光泽,个别孔内有黑色的夹杂物同 。

面砂 透气性 水分,%, 湿压强度/MPa 一包铸件不是每件都存在皮下气孔,大多数不存

,70 4.6~5.5 0.15 原生产用型砂 在。皮下气孔位置见图 1,气孔的直径大约在 1~ ,100 调整后型砂 4.0~4.2 0.10

3 mm,深度在 1~2.5 mm内 。

表 2 加工过程中皮下气孔废品统计表,1,

Tab.2 Statisticsof pinhole-caused rejection ratedur ing machiningproce s,s1, 日期 9 月 16 日 9 月 17 日 9 月 18 日 9 月 19 日 2 120 2 135 2 715 2 384 加工数量/件 219 197 300 278 气孔废品数量/件 比例,%, 10.33 9.23 11.05 11.66

件,共 1 500 件轴体,用同样的铁液进行浇注结。 果发现,当面砂水分为 5.0%时,铸件仍存在着皮

图 1 轴体照片 下气孔;当面砂水分为 6.0%、7.0%时,铸件不仅

Fig.1 Photoof the refrigerator shaft 产生皮下气孔,而丏还在轴体顶部产生了侵入性

气孔。

3.3 第三次试验情况 试验及其结果3 在保证型砂水分 4.0%~4.2%透气性,100 、

根据气孔缺陷特征和出现的概率,在生产中 的前提下,试验 3 对铁液成分中是否含有过量的 进行了三次试验 。微量元素进行对比试验经化学分析后确认,所 。

3.1 第一次试验情况 用的金属炉料中生铁废钢锰铁中均未发现超 、、

试验 1 对原型砂,面砂,的性能进行了改进, 常规含量的微量元素,只有所用的硅铁中 w,Al, 提高了型砂的透气性,降低其发气量,见表1 。量为 2.47%,所以针对硅铁进行试验。在正常孕

型砂的混制工艺不变,仍保持原生产中的混 育处理后的铁液中,加入 0.4 %的粒度为 3~5 mm 制工艺,即:新砂+旧砂?干混 2 min,然后加入适 的 FeSi75Al2,然后浇注三角试片和铸件,结果发

[1]量的水?湿混 2 min?加入澎润土煤粉等附加 、现三角试片上存在气孔考虑到回炉料的影响, 。

物?湿混 6 min?加水调整水分再混 2 min?出 使用无锈生铁、废钢,不使用回炉料,生产后发现, 碾经检测后符合表 1 要求,用于造型生产其中 。。气孔虽没有全部消除,但比例降到 6%用 w,A,l 。面砂的透气性,100,水分为 4.05%~4.20%,共生产 量为 0.177%的 FeSi75Al1.5进 行试验,不使用回 了 1 万件轴体铸件。按包次区分,每包取样后进 炉料,尽量降低 w,Al ,量,试验后发现气孔的比 残

行车削加工。从抽样情况看,共抽取样品 220 件, 例降至 3.6%。使用 w,Al,量为 1.0%的低 w,Al, 解 剖 后 有 气 孔 的 是 23 件 ,有气孔件比例为 量的 FeSi75Al1进行试验 ,结果发现气孔的比例 10.45%将 1 万件进行全部加工后,皮下气孔的 。可控制在 0.8%以内用这种硅铁从 2008年 的 9 。

数量见表 2 。月份到 11 月份,生产了 13 万件轴体,加工后料

从表 2 数据可以看出,试验 1 的措施没有明 废情况见表 3。

表 3 加工过程中皮下气孔废品统计表,2, 显减少皮下气孔的数量,也就是说仅型砂透气性

Tab.3 Statisticsof pinhole-caused rejection ratedur ing 和水分的调整没有明显改变气孔发生的几率。 machining proces,s2, 3.2 第二次试验情况 日期 9 月 10 月 11 月 为了进一步验证皮下气孔不水分之间的关 2.1 4.8 5.3 加工总数/万件

系,试验 2 将面砂水分调整到 5.0%、6.0%、7.0%, 315 576 583 料废数/件

然后进行 3 组试验。用 3 种面砂分别生产了 500 比例,1.5% 1.2% 1.1% %,

现代铸铁 2012 /2 40

Problems and Countermeasures

试验结果分析皮下气孔的预防和消除方法4 5

通过试验 1试验 2 可以看出,仅改变型砂 在铸造生产中,对皮下气孔缺陷应以预防为 、

透气性在 70~100对皮下气孔的发生几率影响 主,在配料、熔化各道工序中要有效地控制形成 不大;而型砂的水分含量在 6.0%以上会使铸件 皮下气孔的各种因素若按一般铸件的生产条 。

产生侵入性气孔,水分在 4.2%以下对皮下气孔 件 ,所 用 普 通 的 FeSi75Al2中 w,A,量 约 2% ~ l的发生几率也影响不大。 3% ,加 入 量 为 0.2% ~0.4%, 带 入 w,Al,量 为

通过试验 3 可以得出,轴体铸件皮下气孔 0.006%~0.012%;普通孕育剂FeSi75Al1 中 w,A,l 发生的几率不铁液中 w,Al ,量有直接的关系。 残量为 0.8%~1.2%,如果 Al 的烧损为 25%~45%, 通过对有气孔的铸件和没发生气孔的铸件化验 铁液中总的w,Al ,量为 0.006%~0.03%。w,Al残

Al 元素的含量得出 :当铁液中 w,Al,量 低 于 , 残

量处于上限很容易引发皮下气孔产生,因此生产 0.017%时,发生皮下气孔的几率较小孕育剂的 。

中应采取下列措施: 种类和数量孕育时的铁液温度及型砂水分对皮 、

下气孔的形成有很大影响。实际生产中铁液出炉 ,1,配料时应先估算炉料带入的 w,Al ,量, 残

控制型砂水分。 时已过热至 1 460 ?以上,为保证孕育效果防 、

,2,选用低 w,A,l量的 FeSi75Al1调整 铁液 止衰退,铁液必须在孕育后立即浇注,而此时孕

中 的 w,Si,量,各种合金材料多数在熔化前入 育剂中的 Al 就直接进入型腔而很少烧损,大大

炉,以便使铁液 w,Al,量尽可能早期氧化去除。 增加了铁液中的 w,Al,量,从而加剧了皮下气孔

,3,选用低 w,A,l量的高效孕育剂,孕育剂 的产生。试验发现,采用 w,Al,量高的孕育剂,随

中的 w,Al,量应小于 1.0% 。FeSi75Al2孕育量增大 ,皮下气孔缺陷严重,随孕

,4,严格控制铁液浇注温度和浇注速度,保 育温度的提高,皮下气孔缺陷稍有减轻采用低 。

w,Al,量的孕育剂,可减少 FeSi75Al1带入铁 液 证铁液平稳地进入铸型,减少铁液的氧化性和卷

入外来气体。 的 w,Al ,量 。残

,5,可向炉内加入 2%~3%的 CaCO或 1%~ 据文献[2]介绍,铁液中存在微量的 ,会加 Al3 速水蒸气在铁液表面上的分解,铁液中 w,Al,量 2%的 NaCO,使其在炉内沸腾,并充分搅拌,反 23

应结束后 3~5 min 再出炉浇注,可获得较满意的 在 0.01%~0.1%,会提高铁液的氧化性,发生下列

反应:2Al+3HO=AlO+3H,产生的 H来不及排 效果。 2232 2 结束语6 出时,便形成气孔反应一般都是在铁液和铸型 。

接触的界面上进行,故形成的气孔一般在皮下 合金铸铁件皮下气孔不铁液中 w,Al ,量有 残1~2.5 mm范围内 。 关,当铁液中 w,Al ,量超过某一临界值,0.03%, 残

时,就会产生皮下气孔。而 w,Al ,量不FeSi75Al2 FeSi75Al2合金 的 w,Al,量对皮下气孔的发 残

中 w,Al,量有着直接的关系,尤其是 孕 育 剂 中 w生几率影响很大。铁液熔化后要根据炉前分析结

,A,量直接影响到皮下气孔的产生合理地控 l。果,调整化学成分,原铁液中 w,A,l量接近临界

制铁液中 w,Al ,量在临界值以下,可有效地消 值时,若加入 w,Al,量高的 FeSi75Al2,铸件极易 残

除皮下气孔缺陷 。发 生皮下气孔,而加入低 w,Al,量的 FeSi75Al1

时,即使在炉前 w,Al ,量超过临界值,0.03%,的 残

情况下,铁液再经短时间过热,会减少铸件皮下 参 考 文 献

[1]张伯明.铸铁件手册[M].北京:机械工业出版社,2002:59. [2]李气孔发生的几率。

庆春.铸件形成理论基础[M].北京:机械工业出版社,1982: 综上所述,凡是影响铁液中 w,Al ,量的因 残204. 素,都明显地影响皮下气孔发生几率;此外,型砂

,编辑:王 峰,E-mail:xdzt_wf@wxfawfc.co;m 水分、透气性、铁液温度、冷却速度是不容忽视的

编审:周 亘,E,mail:zhougen_embx@163.co,m 因素,其它因素则无明显影响 。

2012 / 2 现代铸铁 41

范文四:铸件气孔

铸件气孔的种类与防止方法

【摘要】气孔,也称气眼,是铸造生产中最常见的缺陷之一。产生于铸件内部、表面或近表面,呈大小不等的圆形、长形及不规则形,有单个的,也有聚集成片的,孔壁光滑,颜色为白色,有时覆一层氧化皮。在长期实践中我们根据形状与生成原因不同一般称之为气孔、气泡、针孔、气疏松和气缩孔。

,浇注,凝固,铸造工艺 【关键词】铸件,气孔

引言

在铸件的废品中,气孔占有很大的比例。据统计由于气孔导致的铸件废品占铸件废品总数的1/3左右,减少和消除气孔缺陷对提高铸件质量是十分迫切的问题。

1 气孔生成的原因

气孔由气体而生成,生成气孔的气体主要是CO、CO及H、O、N等。气体主要来自三个2222

方面,即来自金属、造型材料和大气。气体在金属中熔解度随温度下降而急剧减少。例如纯

33铁中氮的溶解度,每一百克金属中1100?时为20.5cm,750?时只有0.3cm。氢气的溶解度,

33每一百克金属中,1000?时为5.5cm,而在300?时只有0.16cm。当钢从液态变为固态时,由于溶解度的原因,气体向铸件较高温度方面扩散,扩散至壁较厚、凝固较迟的部位,来不及排放,随着铸件凝固的进行被包容于塑性状态的金属中而生成气体。所生产的气体是封闭圆形或椭圆形,不于外界相通,孔壁有金属光泽。型砂中的水分,粘结剂中所含的挥发物,都会因受热而变为气体。以水为例,当其受到高温金属加热时,首先变为水蒸气,其次,当温度继续升高时水蒸气还要分解。水变为水蒸气时体积要膨胀,水蒸气分解为氢和氧时还要膨胀。如这种膨胀受到阻碍则产生压力,此压力在砂型透气不良的情况下,能冲破金属表面凝固膜而穿入铸件内部生成气孔。在穿入过程中,气体一面运动,一面膨胀,所以形成一个细颈而后扩大的形状,使整个气孔像一个梨形,细颈方面指向气体来源方向。在铸件表面或皮下往往只有一个微孔不容易看出来,只有热处理后或切削加工过程中才能完全发现。因为气体与高温金属发生氧化作用,所以孔壁常呈暗蓝色或黑褐色。金属在浇注系统中和型腔中

[1]的流动过程,由于流动不稳定,将气体卷入而生成气体。

[2] 铁液中的Al量也是引起铸件气孔的一大原因。目前铸铁生产多采用高Si/C比成分,因此需要加入较多的硅铁和大量的孕育量,随着硅铁的加入增多了铁液的含Al量,促使铁液吸氢:

2Al +3HO?AlO+6(H) 223

球铁生产中残余镁的质量分数一般应控制在0.03%~0.06%,高了就要产生气孔,也是这个道理:

Mg+ HO?MgO+2(H) 2

2 气孔的形状特征

气孔是出现在铸件内部或表层,形状一般为圆形或近似于圆形的团球状孔洞;其他形状有泪滴形、梨形、蠕虫状、针状、晶间裂隙状等气孔;气孔孔壁比较光滑而发亮,具有金属光泽,颜色有时发蓝、有时发暗。灰铸铁气孔表面还覆盖着一薄层片状石墨或碳膜。当用扫描电镜观察灰铸铁的气孔孔壁时,其孔壁表面呈现凸凹不平的图像,但起伏较缩松、缩孔的内壁平滑;气孔的大小变化很大,有的直径很小,1mm左右,犹如针尖,有的很大可达几毫米。气孔常出现在铸件的表面、内部或皮下。有些气孔呈弥散状分布在铸件的皮下,待机械

加工后就暴露出来。有些表面气孔与内部气孔相互贯通呈现在铸件的表面。 3 气孔的种类

按气体的来源不同,可将气孔分为四大类。

3.1 一类为反应气孔

由金属液与型、芯在接口上或金属液内部某些成分之间发生化学反应而形成的成群分布的气子。反应气孔一般为针孔。有时反应气孔形成皮下气孔,位于铸件表层,形状呈针头形或细长圆形。由金属液内成分之间发生化学反应所产生的反应气孔一般弥散成群分布在铸件整个断面上或局部区域。位于铸件上部的反应气孔常伴有夹渣。

目视特征:

? 尺寸、形状和分布。图, 显示了这种气孔典型的形貌特征。气孔孔洞大,孔径可达几毫米;形状无规律性,可以是圆球形、团球形或异形孔洞;分布上为弥散性气孔,成群的大孔洞分布于铸件整个截面积上。

?孔壁表面面貌和部位。孔壁平滑,其表面颜色一般呈金属光亮色。一般总是内部气孔,往往是在铸件机加工后才暴露出来,加工面上遍布着孔洞,犹似蜂窝。此时应继续检查铸件整个横断面是否也有成群的孔洞,以免误判为皮下气孔。

? 流行性缺陷。这种气孔缺陷具有流行性缺陷的同液性特点,即金属液本身有溶解的,可起化学反应的化合物。因此无论是用干型还是湿型,同一炉次、包次所浇注的铸件都会产生这种气孔缺陷。铸件的冒口或直浇道顶面,同有析出气孔的铸件一样,也有冒顶现象,甚至成为菜花状。内生式反应气孔的目视特征非常相似于析出气孔。一般来说,其主要差别是前者的孔洞显著大于后者。诊断时,不要同析出气体、枝晶间裂隙状气孔、皮下气孔、缩松、

[3]分散缩孔等孔洞类缺陷相混淆。

3.2 二类为析出气孔

由溶解在金属液中的气体在铸件冷却成形过程中析出而形成的气孔。由于形成气体来源于金属本身,所以也叫内生式气孔。由于氢的析出而形成的析出气孔,常称为氢气孔。析出气孔多呈细小圆形或针头状,成群分布在铸件断面或某一局部区域内,内壁较光滑而明亮,呈金属本色。由于铝合金的吸气性较大,铸件的析出气孔通常表现为针孔。在铸件热节和厚断面处较严重。

析出性气孔是铸件中一种常见的缺陷。它的产生原因主要是由于金属液在凝固过程中,随着温度的下降,合金熔体内气体溶解度下降,导致气体过饱和析出、长大,形成气泡,在凝固

[4]过程中气泡未能及时排出而形成气孔。它的危害性在长期的生产科研中被广泛的认识和研

[5]究。目前,关于析出性气孔的主要研究方向集中在它的形态、产生机理和防止的方法。

工业生产中,经常采用真空除气法来排出析出性气孔,这是一种被实践证实了的有效的方法。但是这种方法仍然存在一些值得注意的问题,真空状态虽然能够提高气体的排出率,但同时也能使残留气体的表现效果更加显著,因此,为达到良好的排气效果,必须使熔体在真空条件下保持足够长时间。图2 (a) 为真空条件下迅速加热至过热15 ?的熔体,在达到温度后,不经保温,直接在20 ?的真空环境中浇注凝固所形成的气孔形貌。可以看到,尽管气条数量明显减少,但单根气条尺寸明显增大。同时,发现,在真空条件下形成的析出性气孔形貌是不稳定的,图2 (b) 为真空条件下形成的析出性气孔在常压下保存24 h 后的形貌,可以看到,可能是试样强度的原因,气孔出现了塌陷,塌陷的结果使得初生形貌为连续的气孔变的断续。这种形貌的改变在常压下形成的气孔中不会发生。图2(c) 给出了试样浇注前在真空条件下保温60 min 后,在相同温场环境中凝固所形成的试样组织。可以看到,进行有效的真空除气

[6]后的铸件内没有可见的析出性气孔。

图2 真空条件浇注凝固的铸件

3.3 三类为侵入气孔

由铸型、型芯、涂料、芯撑、冷铁等外部因素产生的气体侵入铸件而形成的气孔。侵入气孔多呈梨形或椭圆形,位于铸件表层或近表层,比较集中,尺寸较大,孔壁光滑,表面常呈氧化色或蓝色。梨尖一般指向气体侵入的方向。侵入的气体一般为水蒸气、一氧化碳、氮气、碳氢化合物等气体。

侵入气体的主要来源

?浇注时,由于浇注工艺不正确和浇注系统设计不合理,使金属液发生吸气和卷气的现象;?金属与冷铁、蕊撑、铸型(蕊)表面上的涂料及水分或铁锈相互作用所产生的气体;?由于浇注过程中金属液和铸型之间的热作用使铸型和砂型的孔隙中所包容的空气,砂型和型蕊中挥发物(水份,粘结剂,附加物)挥发生成的气体。

侵入性气孔的形成原因

当金属液浇入砂型中的某一时刻,金属液对砂型(蕊)产生剧烈的热作用,使型腔表面的砂层迅速加热到接近金属液的温度,由于水份的蒸发、有机物的燃烧和挥发形成了大量的气体,其中一部分气体通过透气的砂型逸走,但是如果由于型砂或蕊砂的发气量大,发气速度快,而使一部分气体不能及时通过型砂逸走时,就可能侵入金属液中,当铸件凝固时,就会在接

[7]近铸件的表面形成梨形气孔。

3.4 四类为卷入气孔

在浇注、充型过程中因气体卷入金属液中而在铸件内形成的气孔。卷入气孔一般为孤立存在的大气孔,形状通常为圆形或椭圆形,位置不定,一般偏在铸件中上部。 4 气孔的防止方法

4.1 冶练方面

应尽量减少和脱除钢中气体。通常应注意的问题是生锈的原材料,冶炼过程要去气良好,盛钢筒烘烤干燥,常用工具避免渗水等。

以铝合金为例,通过改变铸件冷却速度v、铝合金液原始含氢量Cm 进行验证试验表明,增大固-液界面前沿液相中氢原子的过饱和浓度区?x 及存在时间?t,将增加气孔的数量及尺寸。

由此得出,铝合金液凝固时的溶质再分配规律可用来解释铸件出现气孔的原因,研究溶

[8]质再分配规律对于控制铸件气孔的形成有较大的指导意义。

4.2 在浇注方面

浇注前钢水在较高温度下适当镇静,以利气体上浮浇注过程中及时点火引气,以利气体

[9]外排。采用垂直缝隙式浇注系统,既符合铸件结构特点又可以防止氧化皮卷入,还能造成自

[10]下而上的凝固条件,减小冒口体积。

4.3 在铸造工艺方面

应合理设计浇注系统及冒口,使钢水流动平稳,避免气体卷入,同时浇冒口设计应尽可能做到使压力头增大,有利于迫使气体通过砂型向外排出,在砂型上合理扎出气眼,安排人

[11]工气路,并控制砂型烘干深度,严格处理冷铁,芯撑,不允许有锈和其他可发气的污物。 4.4 在造型材料方面

应控制其含水量、发气量及透气性,使气体来源减少,并有利气体排除。

以高碳钢为例,钢液中含碳量高时,则含氧量相应降低。相反,当钢液中含碳量低时,则含氧量高,换言之,同一温度下,低碳钢的含氧量大于高碳钢的含氧量。这也是低碳钢易形成气孔的原因所在。针对易形成气孔的低碳钢,在保证铸件化学成分的前提下,消除气孔危害的重点就在于降低钢中氧含量,为了避免钢液溶解过多的氧化亚铁,除保证正常的脱氧以外,控制适宜的熔炼温度和浇注温度就显得很有必要。在保证钢液充满铸型获得良好的铸件表面品

[12]质的条件下,应采用较低的浇注温度。

5 铸件气孔缺陷的防止措施实例

5.1 活塞式空压机气阀消除气孔、砂孔的铸造工艺

针对原工艺造成废品产生的原因和特点,首先考虑要把放阀片的重要加工面朝下,把桐

[13]油砂2芯放在上箱,加强型腔和油砂芯排气的顺畅,于是采用了两种改进的铸造工艺方案。 5.1.1 改进工艺方案a

把放阀片的重要加工面朝下、桐油砂芯放在上箱,在桐油砂芯的中心即零件的圆心处设计一瓶颈冒口,瓶颈尺寸是?3 0 mm ×15 mm ,冒口尺寸是上?8 0 mm、下?70 mm、高140 mm ,

并且在零件的周边设置3 个?8mm 的型腔排气,如图3 。试生产40 件,经机加工,没有发现气孔。但有13件发生了缩孔,主要发生在冒口颈底部的连接处。经分析,发现冒口放置的部位正是铸件的热节部分,浇注时造成了局部过热,浇注后一旦没有补充铁液或浇注过快就很容易发生反缩。

图3 改进工艺方案a

5.1.2 改进工艺方案b

把放阀片的重要加工面朝下、桐油砂芯放在上箱,根据桐油砂造芯的操作过程及工艺特点,起模后在桐油砂芯的最外层环槽插上3 个?15 mm 的圆孔,圆孔间距8,10 mm。烘干出炉造型时在这3 个圆孔上设置上?90 mm 下?80 mm 高120 mm 的冒口,形成一雨淋式浇口设置,同时开设两个?8 mm 的型腔排气,如图4 。

图4 改进工艺方案b

用该工艺2008 年3 月生产了132 件,经机加工,未再发现气孔和缩孔现象,成品率达97 %以上。

5.2 气缸体铸件气孔缺陷的防止措施

从以下几个方面着手:

?砂芯结构的设计:以大排气为指导思想,加大芯头完善砂芯的出气系统;

[14]?浇注系统的设计:调整浇注工艺,以大孔出流的原则计算ΣF 内,合理设置冒口,调整ΣF 排和ΣF 内的比例;

[15]?造型材料方面,降低造型材料的发气量,提高发气速度。

5.3 壳体铝铸件气孔的消除工艺

[16] 通过对壳体铸件进行工艺改进,从而消除了气孔缺陷,可以得出以下几点: (1)进行工艺设计时,要充分考虑各种气体的排出问题,要尽量防止气体侵入铝液产生气孔缺陷。

(2)尽量采用底注式浇注系统,使铝液充型平稳,减少吸气。

(3)合理采用冒口补缩,防止铸件组织疏松。

结束语

铸件生产是一个复杂的工艺过程,每一道工序的操作技能和管理水平的高低,都会影响铸件的质量,使铸件产生各种各样的铸造缺陷。本文着重讨论了气孔对铸件的影响,以及对气孔的防止进行研究。解决铸件气孔问题对消除铸件缺陷有重大意义,对生产者和工厂都有现实意义。目前,从河南、山东、辽宁、吉林…等发动机铸造工厂的气孔缺陷生成情况来看,所遇到的气孔仍多属于砂芯发生气体的侵入气孔缺陷。因此首先应当加强砂芯的排气能力。仅以此文,希望给铸造工作者带来借鉴与帮助。

参考文献:

[1] 高明轩; 白根发. 铸件中气孔的形成及防止[J]. 机械管理开发 , 2004,(02) [2] 韩杰. 铁液质量与铸件气孔[J]. 现代铸铁 , 2003,(02) [3] 甄香连. 砂型铸造铸件内生式反应气孔形成机理和防治措施[J]. 科技情报开发与经济, 2008,(30)

[4] 安阁英. 铸件形成理论[M]. 北京:机械工业出版社, 1982.

[5] 张怀嵩. 铸钢件气孔缺陷的气体来源分析及预防措施[J ] . 铸造, 2004 ,(7) [6] 曹一超; 林鑫; 王理林; 逢玉台; 王文礼; 黄卫东. 铸件内析出性气孔形成及演化的

直接观察与分析[J]. 铸造技术, 2006,(08)

[7] 郭续利. 铸件侵入性气孔的产生原因及防止措施[J]. 机械管理开发 , 2001,(01)。 [8] 李俊; 赵忠兴; 王霞. 溶质再分配对铝合金铸件气孔形成的影响[J]. 中国铸造装备与

技术 , 2010,(06)

[9] 铸件形成现场基础。 机械工业出版社, 1983

[10] 廖应华; 刘体力. 铝硅合金铸件气孔防止措施[J]. 铸造技术 , 2004,(07) [11] 铸造工艺基础。 北京出版社,1979

[12] 李玉强. 钢液温度对低碳钢铸件气孔的影响[J]. 铸造技术 , 2001,(04) [13] 邵怀平. 活塞式空压机气阀铸件消除气孔砂孔的铸造工艺实践[J]. 铸造技术,

2009,(02)

[14] 李庆春,铸件成型理论技术[M]. 北京:机械工业出版社, 1986. [15] 耿相军. 气缸体铸件气孔缺陷的防止措施[J]. 热加工工艺 , 2009,(11) [16] 阎士标; 刘建功; 武立社. 壳体铝铸件气孔的消除[J]. 金属加工(热加工) ,

2010,(23)

范文五:[doc] 耐热球铁管类铸件皮下气孔缺陷的成因及对策

耐热球铁管类铸件皮下气孔缺陷的成因及

对策

耐热球铁管类铸件皮下气孔缺陷的成因及对策

周文斌,裴泽辉,刘志,高一新,李光辉

(河南柴油机集团有限责任/2-司,河南洛阳471039)

摘要:对导致耐热球铁管类铸件常出现皮下气孔铸造缺陷的影响因素:化学成分,黏结剂,浇注温

度,型砂的透气性,浇注系统等进行了阐述.并根椐生产的实际情况提出了一些有效的防止措施.为了

提高耐热球铁管类铸件的成品率,降低生产成本,解决皮下气孔的质量问题有巨大的实际意义.

关键词:耐热球铁;管类铸件;皮下气孔;缺陷成因;对策

中图分类号:TG174.44文献标志码:A

河柴集团现在生产的MwM234,604/620系列

柴油机均为高速柴油机,柴油机零件中的排气管种

类较多,材料牌号为:耐热球铁一RQTSi4Mo,属中硅

系列材料,其中,硅能提高基体临界相变温度,且在

高温下能在铸铁表面形成一层SiOz致密氧化膜,使

排气管具有较高的抗氧化性和抗生化性能.另外在

材料中加入0.3,0.8的Mo,以明显提高室温,

高温强度和热疲劳性能.耐热球铁管类铸件在生产

中容易产生皮下气孔缺陷,造成铸件大量报废.

皮下气孔是球墨铸铁生产中最常见的缺陷,往

往位于铸件表面以下0.5,1m处,多为孔径0.5,

2mm的针孔,内壁光滑(内表面有时附有石墨膜).

皮下气孔在小件上更为严重,往往造成较大的经济

损失.有资料介绍,皮下气孔不仅仅只是一个孔洞,

在孔洞与球铁基体之间存在着一层薄膜,而且还存

在着许多金属和非金属的氧化夹杂物,通过X射线

光谱仪分析,皮下气孔表面氧化膜中含有Si,P,S,

Ca,Fe,Mg等元素.

为了提高耐热球铁管类铸件的成品率,降低生

产成本,解决皮下气孔的质量问题有巨大的实际意

义.因此,我们对皮下气孔的成因及对策进行了

研究.

1化学成份

1.1影响因素

1)残留稀土,镁含量

稀土元素在低温时吸氢,而当其加入到铁液中,

在高温下又析氢.随着稀土含量的加大,析出的氢

气量也增加,增加了气泡形核的外来质点,使皮下气

孔产生的倾向加大.因此,稀土元素的残留量控制

在0.01左右,皮下气孔的倾向最小.

镁的残留量是影响皮下气孔的首要因素之一,

镁残留量的增加使皮下气孔产生的趋势加大.镁残

留量小于0.03时,气孔产生的概率很小,无残镁

时不会产生皮下气孔,普通灰铸铁不产生皮下气孔

则是一个侧面的反映,当镁残留量大于0.05时,

很难消除皮下气孔.镁残留量产生皮下气孔的原因

有3个方面:首先,镁蒸汽及其氧化物,硫化物增加

了气泡的外来核心;其次,镁的吸气倾向随温度上升

而减弱,当镁加入到铁液中时,会放出氢气形成皮下

气孔;最后,镁及硫化镁及铸型中水蒸汽发生反应,

产生了大量的氢,硫化氢和氧化镁气体.

2)铝含量

铝对皮下气孔影响的敏感含量有一定的范围,

当铝含量提高到某一浓度时,增加了铁液的自脱氧

能力,尤其是氧化镁成份减少时不会产生皮下气孔.

随着铝含量的加大,皮下气孔产生的趋势加大,这主

要是铝的氧化物(A1zOs)成为气泡形核的外来质

点,而且铝可以促进铁元素与水蒸汽的界面反应,生

成氧化亚铁,氧化亚铁被碳还原,产生一氧化碳气体

而产生皮下气孔,铝本身也会与界面发生反应生成

氢气.因此,在实际生产中控制铝的含量小

于0.04%.[

1.2对策

1)严格控制铁液化学成份,在保证球化的基础

上,少加入球化剂,从而尽量降低残留稀土金属,残

留镁含量,使残余稀土金属小于0.043,残留镁含

量小于0.05.

2)孕育剂中含有2.0左右的杂质铝,因此,将

孕育剂的用量控制在0.7%,1.0之间,使铝含量

小于0.03%.

2黏结剂

2.1影响因素

对于球墨铸铁的研究证明,当用于自硬砂的合

成树脂一呋喃树脂的含氮量为6时,铸件就产生

皮下气孔,含氮量越高,皮下气孔就越严重.氮主要

来自于呋喃树脂配料中的尿素和催化剂乌洛托平,

这种皮下气孔的形成原因是浇注金属液后,呋喃树

脂黏结剂分解出氨(NH.),氨又能分解出原子态的

《新技术新工艺》?热加工工艺技术与装备2007年第9期?65?

氮和氢.因此使得金属一铸型界面金属液层溶解氮

和溶解氢含量急剧增高,金属液层凝固时液相中的

氮,氢更为密集而达到饱和状态.此时可以型壁砂

粒问突入金属液的碗形气泡核为气核,金属液层中

的氮,氢扩散进去,长大成气泡,成为开口的,有喷出

口的皮下气孔;或以凝固前沿枝晶的凹坑,沟槽,甚

至非金属夹杂物为基底,形成氮或氢气核,继而长大

成气泡,成为封闭的皮下气孔.由于气泡由氢,氮混

合而成,故产生的气孔称之为氢氮混合皮下气孔.[23

2.2对策

1)球墨铸铁自硬砂生产用的呋喃树脂选用低

氮树脂或无氮树脂.

2)配砂时严格控制树脂,固化剂的加入量.

3)型,芯的气路应畅通,具有良好的排气系统.

3浇注温度

3.1影响因素

浇注温度对皮下气孔有较大的影响,通过现场

试验可知:当浇注温度在1260,1320?时,易产

生皮下气孔.提高浇注温度可以延缓氧化膜的生

成,防止熔渣进入型腔,同时由于延续了铁液的凝固

时间,有利于气体上浮.当浇注温度过低时,氧化铁

活度小,产生的一氧化碳气体少,使皮下气孔减少;

但浇注温度过低时,不仅易产生冷隔,浇不足等缺

陷,而且铸件表面硬壳形成的时间早,界面反应生成

的气体进入铁液后,不易浮出而留在铸件中,故不宜

采用.

3.2对策

根据铸件的壁厚确定浇注温度,并在满足质量

的前提下,尽量提高浇注温度,如我厂现在生产的耐

热球铁管子件的浇注温度不得小于1360oC.

4型砂的透气性

4.1影响因素

型砂的透气性对皮下气孔的产生也有一定的影

响,随着透气性的加大,皮下气孔产生的儿率减少.

型砂的透气性太低,使金属一砂型界面产生的气体不

能排出,而此时气体压力又很高,导致气体向金属侵

入或加速了气体在金属液中的溶解度,导致铸件产

生皮下气孑L.

对于采用树脂自硬砂的型砂,其透气性与目数,

再生砂的粉尘含量,灼减量有线性关系.目数越高,

则砂粒直径越小,比表面积越大.当型砂空隙率(或

容积密度)一定时,比表面积越大,则型砂透气性越

低.再生砂粉尘含量,灼减量是再生砂质量控制中

十分重要的质量指标.粉尘含量高,混砂时要增加

黏结剂的含量,填充了型砂之间的间隙,易引起气孔

缺陷.灼烧减量是存在于砂粒中可以烧掉的有机物

质量的量,他与发气量几乎是直线关系,过大,往往

容易产生气孔o[33

4.2对策

1)选用透气性较好的原砂目数,如40~70目.

2)及时调整配砂时的新砂加入量,控制再生砂

的粉尘含量?O.5,灼烧减量<3.0.

3)铸型上应均匀扎出气孔.

5浇注系统

5.1影响因素

在浇注系统中,浇口的位置,浇口比例,浇注时

间对皮下气孔有较大的影响.球铁的碳当量高,其

流动性比灰铸铁好些,但铁水在球化孕育处理过程

中剧烈沸腾,容易氧化而产生氧化渣,故要求其浇注

系统应能保证铁水在充型过程中流动平稳,通畅.

浇注时间对铸件质量也有重要影响,普遍认为快浇

方式较好,快浇时金属液的温度和流动性降低幅度

小,易充满型腔,减少皮下气孔倾向.

5.2对策

1)缩短浇注时间,采用快浇方式.

2)合理设计浇注系统,横浇道应设有阻流截面

和集渣包,使铁液充型平稳,减少二次氧化并起到挡

渣作用.

3)在浇注系统未端设置溢流冒口,进一步减慢

冷却速度.

4)在型腔的最高处设置出气孔,同时应保证冒

口高度,以提高液态金属的静压力.

6结语

对导致耐热球铁管类铸件常出现皮下气孔铸造

缺陷的影响因素:化学成分,黏结剂,浇注温度,型砂

的透气性,浇注系统等进行了阐述,并根椐生产的实

际情况提出了一些有效的防止措施.

1)严格控制铁液化学成份,在保证球化的基础

上,少加入球化剂,从而尽量降低残留稀土,残留镁

含量,使残余稀土小于0.043,残留镁含量小

于0.05.

2)及时调整配砂时的新砂加入量,控制再生砂

的粉尘含量?O.5,灼烧减量<3.0.

3)在浇注系统未端设置溢流冒V1,进一步减慢

冷却速度.

[参考文献]

[1]徐建林.球铁件皮下气孑L影响因素的研究[J].铸造,

?

66?《新技术新工艺》?热加工工艺技术与装备2007年第9期

3150t水压机主柱塞的堆焊修复

王现荣,黄永溪,李化芳,安会芬

(1.河北机电职业技术学院.河北邢台054048;2.中钢集团邢台冶金轧辊机械有限公司,河北邢台054000)

摘要:采用堆焊工艺可以用于制造复合金属零部件(代替整体的贵重合金件),也可以用来修复磨损

的合金钢零件,部件,提高机器设备的使用寿命和生产效率.本文详细介绍了水压机主柱塞的堆焊修复工

艺与方法.

关键词:埋弧堆焊;修复;焊接材料;焊接工艺;预热;焊后热处理

中图分类号:TG455文献标志码:A

3150t水压机是北方某大公司锻钢轧辊生产

中最重要的设备之一,公司每年上万吨的锻钢轧辊

就靠水压机锻造成型,水压机的主缸体柱塞是在工

作中受冲击力最大的重要部件,由于常年工作,柱塞

与缸体的不断磨损,使间隙增大而漏水,导致压力减

小,致使无法正常使用,如作废更换新柱塞,浪费惊

人.如何充分发挥旧柱塞的”绿色”再利用潜力,达

到降本增效的目的,是冶金企业非常关心,重视的课

题.为此,我们在成功掌握堆焊热轧支撑辊的技术

基础上,制定了水压机主柱塞的堆焊修复工艺.

1主柱塞的工况,材质及匹配的堆焊材料分

析

1.1堆焊前后的实物尺寸

堆焊前实物尺寸如图1所示,实物堆焊前与堆

焊后应达到尺寸比较如表1所示.

图1磨损后主柱塞示意图

表1堆焊前实物尺寸与堆焊后实物的尺寸比较

A面直径/mmB面直径/ramC面直径/mm

1.2堆焊材料的选择

水压机柱塞基体材质为45钢,埋弧堆焊部分

为整个工作柱塞的外圆柱面.根据这类工件工作表

面的耐磨损和耐腐蚀性能要求,我们选择管状

GS4O6一S焊丝配合HJ2O6焊剂作过渡层,选择耐磨

性较高的31OI焊丝配HJ2O6焊剂作硬面层(工作

层).

2堆焊工艺

2.1堆焊部位的加工与检测

使用后的水压机柱塞易在工作表面形成一层疲

劳层,为防止堆焊层剥落,焊接前需彻底除掉柱塞表

面疲劳损伤层和缺陷,加工后需用超声波探伤检测

柱塞表面疲劳层是否被车削干净,是否存在裂纹等

缺陷.

2.2焊前准备工作

1)安装挡环柱塞预热前,要在其两端装上挡

环.挡环可以用薄钢板焊接制成.挡环的作用是托

住焊剂,防止在堆焊时发生熔渣流淌,从而保证柱塞

‘两端得到良好的堆焊层形状.

2)焊接材料的烘干焊丝的烘干温度150?,

烘干时间?3h;焊剂的烘干温度350?,烘干时间

?2h.

3)预热预热的主要目的是降低堆焊过程中

堆焊金属及热影响区的冷却速度,降低淬硬倾向并

减少焊接应力,防止母材和堆焊金属在堆焊过程中

发生相变导致裂纹产生.预热温度的确定需依据母

2002(1O):6l4-6l7.

E23陈国桢.铸造缺陷及对策[M3.北京:机械工业出版

社,2002.

I-3]陶令桓.铸造手册造型材料1-M3.北京:机械工业出版

社,2002.

作者简介:周文斌(1963),男,高级工程师,现从事铸造专业

工作.

收稿日期:2007年6月10日

责任编辑吕德龙

《新技术新工艺》?热加工工艺技术与装备2007年第9期?67?

转载请注明出处范文大全网 » 铸件皮下气孔 产生原因大集结

6pa

6pa