抗热氧稳定性

项目完成人:许向青 华晔 潘颖

完成单位:国家化学建材测试中心(材料测试部)

摘 要 用氧化诱导期(OIT )法探讨了聚烯烃管材在加工中的降解反应及其影响因素,对交联聚乙烯管材进行四点温度OIT 测试,并分析在所拟合的直线方程LogY=A+BX中与抗氧剂损耗活性相关的斜率B ,同时外推使用温度下的热氧寿命,并以95℃热水浸泡后OIT 200℃保留率作为辅助手段,找出内在关联,建立评价方法。

一、 前言

燃气、供水及采暖用管材是聚烯烃材料的重要应用领域,一般设计寿命要求大于50年,然而由于聚烯烃材料的热、氧和光化学降解特性,以及抗氧剂的化学损耗和物理迁移现象,使得利用初期常规试验和短期静水压试验结果预测长期性能和鉴别管材的优劣非常困难,聚烯烃管材自身的热氧稳定性是管材发生质变,产生脆性破坏的内因,它直接影响着管材的搁置寿命及使用寿命。已有文献将管材蠕变破坏曲线分成三个阶段,第一阶段的破坏是韧性破坏,第二阶段的破坏是以缓慢裂纹增长为主的脆性破坏,第三阶段的破坏是脆性破坏,在材料破坏的初始区域发现有严重的化学降解,即在三级破坏中起主导作用的是聚合物的热氧化降解而与所受应力无关[1]。由于氧化降解是温度和时间的函数,使得我们可以利用氧化诱导期法加速试验外推聚烯烃管材的热氧寿命,从而进行不同抗氧体系管材间的相互比较。

二、 实验部分

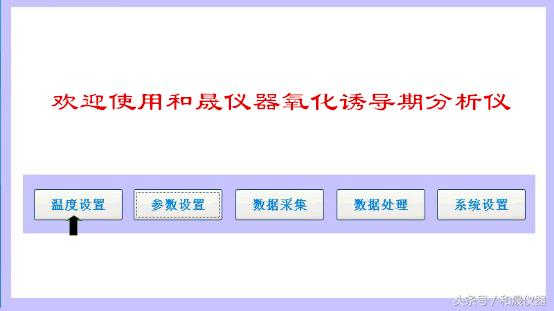

2.1 实验仪器:差示扫描量热仪(DSC)

美国Perkin Elmer公司, 型号:Pyris 1 DSC。 2.2 试验样品:

a. 燃气用埋地聚乙烯原料及管材(PE ) b. 给水用聚乙烯原料及管材(PE ) c. 无规共聚聚丙烯原料及管材(PPR ) d. 交联聚乙烯管材(PEX )

e. 铝塑复合管材(PEX-AL-PEX)(取内层交联聚乙烯,去除胶粘剂) 2.3 主要试验条件:

a. 样品重量:15±0.5mg b. 样品皿:铝皿

c. 氮气和氧气流量:50±5mL/min d. 升温速率:20℃/min

三、结果及讨论

3.1 加工中的降解反应及其影响因素

加工中的熔体稳定性,关系到聚烯烃管材管件的最终物理性能,而熔体的稳定性取决于原料的分子结构、杂质含量、加入其中的稳定剂及其协同效应,以及加工过程中的温度、氧含量,剪切效应所能引发降解的程度。从表1可见,原料经过挤出成型, OIT200℃有着不同程度的下降,说明在加工过程中稳定剂有着不同程度的损耗。

表1. 原料及聚烯烃管材200℃时的氧化诱导期

加工中完全排除氧是不可能的,它可能熔于粒料中,也可能存在于粒料的颗粒间,在加工温度下即使是很少量的氧都会对聚烯烃降解产生很大的催化效应,氧对烷基游离基有相当高的活性,当受到热及剪切时诱导断链十分显著,导致聚烯烃自动催化降解。另外剪切的效应之一是引起聚烯烃材料局部受热,甚至产生比加工温度高的“热点”[2],热稳定性不好的聚烯烃原料会因此产生大量的降解。表2为相同原料在不同挤出工艺条件下挤出管材的OIT 200℃数据,对比改进工艺后的G-01287(a),G-01287的数据下降很多而且标准偏差也很大。

表2. 相同原料不同挤出工艺的PE 燃气管

加工过程中由于热氧作用造成化学降解,生成羰基,并且降低了聚合物的分子量,使得管材的机械性能下降。因此,除严格控制加工工艺条件外,最根本的是要提高聚烯烃自身的热氧稳定性。影响其热氧稳定性的因素除结构外,还应注意那些能引发链式反应的微量物质,如,残留催化剂、加工时带进的金属粒子、或是已经经过一次熔融挤出造粒而带有的过氧化物和羰基,以及交联过程中残留的自由基,它们对聚烯烃管材管件的热氧稳定性都有着重大影响[2]。聚烯烃不仅在加工时的高温氧气条件下会发生降解,暴露在大气中,阳光也会加速氧化反应,一般要加入多种抗氧剂及紫外线吸收剂(这里统称稳定体系)靠其协同效应阻止各个阶段的热、氧及光化学降解。 3.2 氧化诱导期试验中的影响因素 3.2.1氧气流量对OIT 测试结果的影响

在氧化降解过程中,氧是活性反应组分之一,从聚乙烯在氧气流量为35mL/min~60mL/min区域中6个点的OIT 200℃试验结果可以看出,随氧气流量的增加,样品OIT 值呈下降趋势(图1,表3),即氧气流量的增加会提高氧化反应速率(1/OIT)。另外5mL 的流量差所造成的OIT 差异为2.3~3.5min ,在测试结果的10%以内,我们认为对试验结果的影响并不显著,所以OIT 试验中规定氧气及氮气流量为50±5mL/min是比较合理的。

表3氧气流量对OIT 的影响

3.2.2样品重量对OIT 结果的影响

样品重量为5mg ,10mg ,15mg 的OIT 200℃试验结果见图2. ,现行标准ASTM D3895-98选5~10mg ,其它聚烯烃管材管件的国际标准和国家标准都选用15±0.5mg ,从我们的

试验结果来看5~15mg 内对OIT 并无明显影响。但用15mg 试样进行试验时应尽量将管

材试样切薄,铺开,避免在试验中粘到铂金盖上,造成污染,影响下一个试验。若出现这种情况可用溶剂清洗,如清洗不干净则应该烧炉子(指美国PE 公司功率型DSC ),要注意取出铝皿,温度不要超过550℃,这样做会缩短DSC 的炉体寿命又耗费时间,因此为了避免出现上述情况,选择5~10mg 的料量会更好些。 3.2.3管材取样部位对OIT 结果的影响

我们从聚烯烃管材内壁、中部及外部分别取样进行OIT 测试(图3),大多数管材的OIT 结果都是内外壁稍低,中部偏高,也有少量样品例外。熔融聚烯烃挤出时带热表面与空气接触后氧化,生成过氧化物和羰基,其量取决于温度和氧的浓度,也可能仅限于在管材表层,表4是在管材OIT 200℃测试中碰到的一个特例,管材内壁的表层上形成一层异常光亮的表皮,表皮上五次OIT 试验结果分散性很小,其平均值远远低于中部和外部。因此,OIT 结果与取样部位有关,要使试样具有代表性,试样应该包括管内壁、中部和外壁。

表4. 挤出工艺对OIT 200℃影响特例

A-改进工艺前试样; B-改进工艺后试样

3.2.4 温度对OIT 的影响

表5列出了六个交联聚乙烯管材试样在不同温度下的OIT 值,从表中可以看出随着温度的升高,OIT 逐渐减小,而且由于稳定体系的不同,对热氧敏感度不同,OIT 随温度变化的情况也是不一样的,ZG0289的OIT 200℃与GW0426相当且大于GW1127,但OIT 230℃的ZG0289却低于GW0426和GW1127。温度从200℃提高到230℃,OIT 普遍下降很多,ZG0194与ZG0289更为突出,温度对这种试样影响很大。

表5. 六个PEX 管材在不同温度下的OIT 结果

图4. 非常直观地反映出OIT 对温度的线性函数关系,对温度的敏感度不同导致了曲线斜率不同,显然斜率大的样品在加工阶段的稳定性也差,加工阶段的温度波动可能会严重影响到产品的质量,3.1中的试验结果也说明了这一点。因此单点温度的OIT 结果是不能用于评价不同稳定体系的聚烯烃管材管件的热氧稳定性的。

3.3 四点法外推95℃热氧寿命

氧化诱导期法是一种灵敏的加速试验方法,聚合物在高温氧气中抗氧剂完全消耗时,氧化反应迅速并大量放热,用差示扫描量热仪(DSC )很容易测定放热峰起始点,从而用时间定量表征了氧化降解的程度。在前面的试验中,我们已经看到不同稳定体系的聚烯烃管材对温度的敏感度不同,单点温度下的OIT 不能说明其热氧稳定性,因而无法进行样品间的比较,但是由3.2.4的结果可以看出,OIT 随温度升高而降低且呈现线性函数关系,这是拟合直线方程及外推使用温度下热氧寿命的基础。我们参照BS 7291.3-90(95)附录B [3],在前期试验的基础上,采用条件试验的结果,经过在不同温度下的OIT 试验,确定选用200℃~230℃,间隔10℃的四个温度点的数据,将这四点温度下的OIT 值用Origin 软件绘出Log OIT与绝对温度(K )倒数的曲线,拟合直线得到线性方程Log Y=A+BX,并由此外推95℃时的氧化诱导期(热氧寿命),我们从大量的试验及外推结果中选择出六个有代表性的试样列于表6。

表6. PEX管材拟合直线方程及外推OIT 95℃结果

这六个PEX 管材试样在200℃~230℃的OIT 平均值在表5已经列出,从OIT 95℃外推结果来看,这是三个级别的六个样品,每二个试样为一组平行试验样品。ZG0326/ZG0445的OIT 95℃ <50年,gw0426 w1127的oit="" 95℃="">50年,而ZG0194/ZG0289 的OIT 95℃ 结果异常高,同时我们也可以注意到它们的相关系数偏低而标准偏差偏高。从图4我们看出ZG0326与ZG0445在各温度点的OIT 相近,斜率相近,GW0426与GW1127的OIT 值和斜率也相近,ZG0194 OIT值虽然低于ZG0289,但它们的斜率相近而且明显高于其它四个样品。

四点外推法可以得到一个明确的热氧寿命数据,简便易得,从理论上也确实可以反

映材料的抗热氧性能。在外推过程中,我们发现线性方程Log Y=A+BX中的斜率B 对外推结果影响非常显著,究其本质,它反映了材料抗热氧能力对温度的敏感性,与抗氧剂损耗活性相关,事实上B 值大,在高温段加工时是不利的,因为温度稍有波动材料的抗热氧能力就会发生显著变化,不仅对工艺控制不利,产品质量也无法保证。所以在评价材料的抗热氧稳定性时,OIT 95℃ >50年,而斜率B 越小的聚烯烃管材管件及其稳定体系的热氧稳定性越好。

3.4 95℃热水浸泡后OIT 200℃保留率

四点外推法从抗氧剂损耗角度评估了材料的热氧寿命,它与使用环境无关。由于水是很强的浸蚀剂,又广泛存在于自然界各种环境中,因此水对材料的长期性能有很大影响,特别是在地下采暖以及其它一些热水系统中聚烯烃管材的应用已经大量增加,所以我们进行了热水浸泡试验,考察随着浸泡时间的延长OIT 200℃ 的变化,并计算出在不同时间OIT 200℃的保留率,用以评价水对材料热氧稳定性的影响。试验和计算结果见图5和表7。

从图5我们看到试样经95℃热水浸泡以后, OIT200℃ 有着不同程度的下降,特别是在1000h 以内最为明显,下降速度最快,这是六个样品的共性,另外图5还清晰地反映出了每个样品的个性,我们曾在3.3四点法外推热氧寿命中把这六个样品分成三组平行试验样品,每组样品的热氧寿命和斜率B 有着相近的结果,通过热水浸泡试验我们可以看到它们依然表现出了相近的个性,特别是ZG0326/ZG0445和ZG0194/ZG0289, ZG0194/ZG0289拟合直线方程中的斜率B 最高,在热水浸泡试验中它们的OIT 下降幅度最大,到5525h 时的OIT 结果与ZG0326/ZG0445这组样品的OIT 水平相当,OIT 200℃ 保留率在这些样品中最低(表7),说明B 值大不仅在高温加工段不利,在热水系统中表现也不佳。GW0426/GW1127的斜率B 在这三组样品

中最低,它们在热水浸泡试验中的OIT 200℃ 保留率最高,稳定性比另四个样品好,虽然这组样品在3768h 时有所不同,但这可能是由于GW0426为辐射交联聚乙烯(其它样品均为硅烷交联聚乙烯),尽管如此,在2095h 时GW0426/GW1127这组样品的OIT 200℃

保留

率依然很接近,分别为85%和82%。ZG0326/ZG0445比GW0426/GW1127热氧寿命低而B 值高,在热水浸泡试验中它们的OIT 200℃ 保留率低于GW0426/GW1127,说明ZG0326/ZG0445不仅基础抗氧能力差,稳定体系的损耗活性还比GW0426/GW1127大,这类试样的热氧稳定性是最不理想的。

表7. 六种交联聚乙烯管材95℃热水浸泡后OIT 200℃保留率

PEX 管材热水浸泡前后的OIT 变化说明管材中的稳定体系不论是在内部沉淀还是向周围环境介质迁移,已经发生了损耗。抗氧剂溶于聚合物基体中作为捕捉剂才能有效,沉淀和迁移使它失去效果。完全损耗时聚合物组份迅速自催化降解,使得材料脆化,最终导致管材脆性破坏,因此在低应力下,机械负荷的影响已不是很重要了,起主导作用的是材料自身的热氧稳定性。因此,我们不能一味在外推OIT 95℃上追高,而应对拟合直线方程的斜率B 有所要求,通过大量的试验及拟合的直线方程分析,我们认为:对于交联聚乙烯拟合直线方程的斜率B 值>10,相关系数<0.995,标准偏差>0.1的管材,不能仅以外推OIT 95℃ 结果作为评价其抗热氧稳定性的结果,而是要以95℃浸泡试验做为辅助评价手段,稳定性好的样品在95℃浸泡1000h 后OIT 200℃保留率应在80%以上。

四点外推法和95℃热水浸泡后OIT 200℃保留率试验的重复性取决于OIT 单测值的重复性,稳定体系分散不均匀的或由于加工工艺造成OIT 结果分散性大的管材及管件不适用于此方法,平行试验方式和结果说明了四点外推法和热水浸泡试验结果的可靠性,并展现出了其中的关联,这一点证实四点外推法有它的实用价值。

四、结论

1. 聚烯烃管材管件中的稳定剂损耗是温度和时间的函数,因而用氧化诱导期法进行四点温度外推热氧寿命是一种方便可行的加速试验方法,虽然不能代表在复杂应用环境下的真实结果,但是可以判断稳定体系的损耗活性并预测管材的热氧寿命,从而可以对不同抗氧体系的管材进行相互比较。

2. 采用四点外推法评价热氧稳定性时,不应该只追求OIT 95℃ >50年,而忽略Log Y=A+BX中的斜率B 值。OIT 95℃ >50年,B 越小说明热氧稳定性越好,建议对交联聚乙烯管材要求OIT 95℃ >50年的同时要求B<>

3. 稳定体系的物理迁移和化学损耗均是影响聚烯烃管材长期稳定性的重要因素,对于拟合直线方程Log Y=A+BX中斜率B>10,相关系数<0.995,标准偏差>0.1的交联聚乙烯管材试样,建议用95℃浸泡试验做为辅助评价手段,考察95℃浸泡1000h 后OIT 200℃保留率,稳定性好的样品OIT 200℃保留率应在80%以上。

参考文献

1. J.Viebke, M. Hedenqvist, and U.W. Gedde., Polym.Eng.Sci,36,2896(1996) 2. 聚烯烃的降解与稳定(英)N.S. 艾伦等编著(烃加工出版社,1988年9月)

3. BS 7291.3-90(95)《家用冷热水和建筑物内加热装置用热塑性塑料管材和配件 第三部分:交联聚乙烯管材和管件规范》

氧化诱导期

电线电缆机械物理性能试验方法

GB2591.37氧化诱导期试验

1、主题内容和实验范围

本标准规定了氧化诱导期试验的试验设备、试样制备、试验步骤和试验结果及计算

本标准是通过测定试样在高温氧气条件下,开始发生自动催化氧化反应的时间,来判定试样的热稳定性能,适用于电线电缆用聚烯烃绝缘和护套材料。 电线电缆机械物理性能试验的一般规定、定义和实验设备的定期校验等规定在GB/T2951.1中。

2、引用标准

GB/T2951.1—94 电线电缆机械物理性能试验方法 总则

3、试验设备

3.1 刀具 单面刀片或双面刀片

3.2 热分析仪 差热分析仪或差示热分析仪或其他类似热分析仪

(如:大展机电技术研究所生产的DZ3320A 差热分析仪、DZ3335差示扫描量热仪;产品联系人:周艺光

电话:025-52154157 13851485841 zyg@njdzyq.com)

3.3 分析天平 精度为0.1mg

3.4 试样杯 φ5mm ×2.5mm 铝杯。应预先用丙酮(不低于C.P 级)清洗

4、试样制备

取样前应先将取样部位的电缆绝缘和护套用酒精擦净,然后在三处不同部位的电缆绝缘和护套外表面上,削取约1mm ×1mm ×0.5mm 粒状或厚度约伪.2mm 的薄片状试样,或取整块电缆绝缘和护套切成上述尺寸的试样。

5、实验步骤

5.1将放有5±0.1mg 试样的铝杯和空铝杯(也可以放有4~5mg的氧化铝)置于热分析的样品支架上。

5.2 通以干燥的工业用氮气,流量为200±10mL/min。然后以10℃/min速率升温至200±0.5℃。保持恒温5min 。

5.3 用工业用氧气迅速切换氮气/氧气流量应保持在200±10mL/min

5.4 氧气切换的瞬间为试样氧化诱导期的起始时间,在记录纸上作出标志。

5.5 当基线发生明显偏离时,如图1所示,实验即终止。

Δ

6、实验结果及计算

6.1图中开始明显偏离基线的一点即为氧化诱导期的终点,量出氧化诱导期起点和终点的距离S

6.2 氧化诱导期按以下公式计算

T = S / V (min )

T:氧化诱导期,min

S:氧化诱导期起止点间的距离,mm

V:记录走纸速。mm/min

6.3实验结果取三次实验的算术平均值。

氧化诱导期测量.doc

氧化诱导期法评价聚烯烃管材管件的

抗热氧稳定性

项目完成人:许向青 华晔 潘颖

完成单位:国家化学建材测试中心(材料测试部)

摘 要 用氧化诱导期(OIT)法探讨了聚烯烃管材在加工中的降解反应及其影响因素,对交联聚乙烯管材进行四点温度OIT测试,并分析在所拟合的直线方程LogY=A+BX中与抗氧剂损耗活性相关的斜率B,同时外推使用温度下的热氧寿命,并以95?热水浸泡后OIT保留率作为辅助手段,200?

找出内在关联,建立评价方法。

一、 前言

燃气、供水及采暖用管材是聚烯烃材料的重要应用领域,一般设计寿命要求大于50年,然而由于聚烯烃材料的热、氧和光化学降解特性,以及抗氧剂的化学损耗和物理迁移现象,使得利用初期常规试验和短期静水压试验结果预测长期性能和鉴别管材的优劣非常困难,聚烯烃管材自身的热氧稳定性是管材发生质变,产生脆性破坏的内因,它直接影响着管材的搁置寿命及使用寿命。已有文献将管材蠕变破坏曲线分成三个阶段,第一阶段的破坏是韧性破坏,第二阶段的破坏是以缓慢裂纹增长为主的脆性破坏,第三阶段的破坏是脆性破坏,在材料破坏的初始区域发现有严重的化学降解,即在三级破坏中

[1]起主导作用的是聚合物的热氧化降解而与所受应力无关。由于氧化降解是温度和时间的函数,使得我们可以利用氧化诱导期法加速试验外推聚烯烃管材的热氧寿命,从而进行不同抗氧体系管材间的相互比较。

二、 实验部分

2.1 实验仪器:差示扫描量热仪(DSC)

美国Perkin Elmer公司, 型号:Pyris 1 DSC。

2.2 试验样品:

a. 燃气用埋地聚乙烯原料及管材(PE)

b. 给水用聚乙烯原料及管材(PE)

c. 无规共聚聚丙烯原料及管材(PPR)

d. 交联聚乙烯管材(PEX)

64

e. 铝塑复合管材(PEX-AL-PEX)(取内层交联聚乙烯,去除胶粘剂) 2.3 主要试验条件:

a. 样品重量:15?0.5mg

b. 样品皿:铝皿

c. 氮气和氧气流量:50?5mL/min

d. 升温速率:20?/min

三、结果及讨论

3.1 加工中的降解反应及其影响因素

加工中的熔体稳定性,关系到聚烯烃管材管件的最终物理性能,而熔体的稳定性取决于原料的分子结构、杂质含量、加入其中的稳定剂及其协同效应,以及加工过程中的温度、氧含量,剪切效应所能引发降解的程度。从表1可见,原料经过挤出成型, OIT200?有着不同程度的下降,说明在加工过程中稳定剂有着不同程度的损耗。

表1. 原料及聚烯烃管材200?时的氧化诱导期

编号 原料OIT(min) 管材OIT(min) 200?200?

GW-B 251 163 (PE燃气管,ф315,黄色)

G-01103 181 130 (PE水管,ф110,蓝色)

G-01091 86.7 33.6 (PE水管,ф110,黑色)

PPRA 81.9 56.0 (PPR水管,ф20,灰色)

GW-H 37.1 12.6 (PE水管,ф110,蓝色)

加工中完全排除氧是不可能的,它可能熔于粒料中,也可能存在于粒料的颗粒间,在加工温度下即使是很少量的氧都会对聚烯烃降解产生很大的催化效应,氧对烷基游离基有相当高的活性,当受到热及剪切时诱导断链十分显著,导致聚烯烃自动催化降解。

[2]另外剪切的效应之一是引起聚烯烃材料局部受热,甚至产生比加工温度高的“热点”,热稳定性不好的聚烯烃原料会因此产生大量的降解。表2为相同原料在不同挤出工艺条件下挤出管材的OIT数据,对比改进工艺后的G-01287(a),G-01287的数据下降很多200?

而且标准偏差也很大。

表2. 相同原料不同挤出工艺的PE燃气管

G-01287:OIT(min) G-01287(a):OIT(min) 200?200?

单测值 平均值 标准偏差 单测值 平均值 标准偏差

9.707 29.9 16 88.672 92.5 9.8

53.238 102.627

31.455 77.641

25.584 94.873

29.643 98.892

65

加工过程中由于热氧作用造成化学降解,生成羰基,并且降低了聚合物的分子量,使得管材的机械性能下降。因此,除严格控制加工工艺条件外,最根本的是要提高聚烯烃自身的热氧稳定性。影响其热氧稳定性的因素除结构外,还应注意那些能引发链式反应的微量物质,如,残留催化剂、加工时带进的金属粒子、或是已经经过一次熔融挤出造粒而带有的过氧化物和羰基,以及交联过程中残留的自由基,它们对聚烯烃管材管件

[2]的热氧稳定性都有着重大影响。聚烯烃不仅在加工时的高温氧气条件下会发生降解,暴露在大气中,阳光也会加速氧化反应,一般要加入多种抗氧剂及紫外线吸收剂(这里统称稳定体系)靠其协同效应阻止各个阶段的热、氧及光化学降解。 3.2 氧化诱导期试验中的影响因素

3.2.1氧气流量对OIT测试结果的影响

在氧化降解过程中,氧是活性反应组分之一,从聚乙烯在氧气流量为35mL/min,60mL/min区域中6个点的OIT试验结200?

果可以看出,随氧气流量的增加,样品

OIT值呈下降趋势(图1,表3),即氧

气流量的增加会提高氧化反应速率

(1/OIT)。另外5mL的流量差所造成的

OIT差异为2.3,3.5min,在测试结果的

10,以内,我们认为对试验结果的影响

并不显著,所以OIT试验中规定氧气及

氮气流量为50?5mL/min是比较合理

的。

表3氧气流量对OIT的影响

氧气流量(mL/min) 35 40 45 50 55 60

OIT(min) 42.9 43.5 41.3 37.8 40.1 39.7 200?

标准偏差 0.57 2.6 3.2 3.8 5.1 4.4

3.2.2样品重量对OIT结果的影响

样品重量为5mg,10mg,15mg的OIT试验结果见图2. ,现行标准ASTM D3895-98200?

选5,10mg,其它聚烯烃管材管件的国际标准和国家标准都选用15?0.5mg,从我们的

66

试验结果来看5,15mg内对OIT并无明显影响。但用15mg试样进行试验时应尽量将管

材试样切薄,铺开,避免在试验中粘到铂金盖上,造成污染,影响下一个试验。若出现这种情况可用溶剂清洗,如清洗不干净则应该烧炉子(指美国PE公司功率型DSC),要注意取出铝皿,温度不要超过550?,这样做会缩短DSC的炉体寿命又耗费时间,因此为了避免出现上述情况,选择5,10mg的料量会更好些。

3.2.3管材取样部位对OIT结果的影响

我们从聚烯烃管材内壁、中部及外部分别取样进行OIT测试(图3),大多数管材的OIT结果都是内外壁稍低,中部偏高,也有少量样品例外。熔融聚烯烃挤出时带热表面与空气接触后氧化,生成过氧化物和

羰基,其量取决于温度和氧的浓度,也

可能仅限于在管材表层,表4是在管材

OIT测试中碰到的一个特例,管材内200?

壁的表层上形成一层异常光亮的表皮,

表皮上五次OIT试验结果分散性很小,

其平均值远远低于中部和外部。因此,

OIT结果与取样部位有关,要使试样具

有代表性,试样应该包括管内壁、中部

和外壁。

67

表4. 挤出工艺对OIT影响特例 200?

编号 A:OIT(min) B:OIT(min) 200?200?

G-01545wall(管材内壁) 2.29 (s=0.19) 95.039

(表皮异常光亮)

G-01545midst(管材中部) 87.4 (s=0.16) 99.971

G-01545ektexine(管材外壁) 84.4 99.497

A-改进工艺前试样; B-改进工艺后试样

3.2.4 温度对OIT的影响

表5列出了六个交联聚乙烯管材试样在不同温度下的OIT值,从表中可以看出随着温度的升高,OIT 逐渐减小,而且由于稳定体系的不同,对热氧敏感度不同,OIT随温度变化的情况也是不一样的,ZG0289的OIT与GW0426相当且大于GW1127,但OIT200?230?的ZG0289却低于GW0426和GW1127。温度从200?提高到230?,OIT普遍下降很多,ZG0194与ZG0289更为突出,温度对这种试样影响很大。

表5. 六个PEX管材在不同温度下的OIT结果

温度 OIT(min)

(?) ZG0326 ZG0445 GW0426 GW1127 ZG0194 ZG0289

230 2.09 2.19 10.6 10.5 2.08 5.13

220 6.87 5.10 25.9 23.4 11.2 26.0

210 13.2 15.4 68.9 65.2 23.4 75.5

200 33.6 31.2 143 132 86.9 150

图4.非常直观地反映出OIT对温

度的线性函数关系,对温度的敏感度不

同导致了曲线斜率不同,显然斜率大的

样品在加工阶段的稳定性也差,加工阶

段的温度波动可能会严重影响到产品

的质量,3.1中的试验结果也说明了这

一点。因此单点温度的OIT结果是不能

用于评价不同稳定体系的聚烯烃管材

管件的热氧稳定性的。

68

3.3 四点法外推95?热氧寿命

氧化诱导期法是一种灵敏的加速试验方法,聚合物在高温氧气中抗氧剂完全消耗时,氧化反应迅速并大量放热,用差示扫描量热仪(DSC)很容易测定放热峰起始点,从而用时间定量表征了氧化降解的程度。在前面的试验中,我们已经看到不同稳定体系的聚烯烃管材对温度的敏感度不同,单点温度下的OIT不能说明其热氧稳定性,因而无法进行样品间的比较,但是由3.2.4的结果可以看出,OIT随温度升高而降低且呈现线性函数关系,这是拟合直线方程及外推使用温度下热氧寿命的基础。我们参照BS

[3]7291.3-90(95)附录B,在前期试验的基础上,采用条件试验的结果,经过在不同温度下的OIT试验,确定选用200?,230?,间隔10?的四个温度点的数据,将这四点温度下的OIT值用Origin软件绘出Log OIT与绝对温度(K)倒数的曲线,拟合直线得到线性方程Log Y=A+BX,并由此外推95?时的氧化诱导期(热氧寿命),我们从大量的试验及外推结果中选择出六个有代表性的试样列于表6。

表6. PEX管材拟合直线方程及外推OIT结果 95?

外推 相关 标准

编号 OIT拟合直线方程 系数 偏差 95?

(年)

ZG0326 27 LogY= -19.91459+9.31135X 0.99509 0.06151

ZG0445 32 LogY= -20.18184+9.4345X 0.99590 0.05691

GW0426 77 LogY= -18.62462+9.00327X 0.99908 0.02561

GW1127 57 LogY= -18.29897+8.8346X 0.99699 0.04565

ZG0194 3650 LogY= -25.56332+12.17532X 0.98779 0.12752

ZG0289 3471 LogY= -23.94748+11.57231X 0.98028 0.15495

这六个PEX管材试样在200?,230?的OIT平均值在表5已经列出,从OIT外推95?结果来看,这是三个级别的六个样品,每二个试样为一组平行试验样品。ZG0326/ZG0445的OIT <50年,gw0426 w1127的oit="">50年,而ZG0194/ZG0289 的OIT 结果异95?95?95?常高,同时我们也可以注意到它们的相关系数偏低而标准偏差偏高。从图4我们看出ZG0326与ZG0445在各温度点的OIT相近,斜率相近,GW0426与GW1127的OIT值和斜率也相近,ZG0194 OIT值虽然低于ZG0289,但它们的斜率相近而且明显高于其它四个样品。

四点外推法可以得到一个明确的热氧寿命数据,简便易得,从理论上也确实可以反

69

映材料的抗热氧性能。在外推过程中,我们发现线性方程Log Y=A+BX中的斜率B对外推结果影响非常显著,究其本质,它反映了材料抗热氧能力对温度的敏感性,与抗氧剂损耗活性相关,事实上B值大,在高温段加工时是不利的,因为温度稍有波动材料的抗热氧能力就会发生显著变化,不仅对工艺控制不利,产品质量也无法保证。所以在评价材料的抗热氧稳定性时,OIT >50年,而斜率B越小的聚烯烃管材管件及其稳定体系95?

的热氧稳定性越好。

3.4 95?热水浸泡后OIT保留率 200?

四点外推法从抗氧剂损耗角度评估了材料的热氧寿命,它与使用环境无关。由于水是很强的浸蚀剂,又广泛存在于自然界各种环境中,因此水对材料的长期性能有很大影响,特别是在地下采暖以及其它一些热水系统中聚烯烃管材的应用已经大量增加,所以我们进行了热水浸泡试验,考察随着浸泡时间的延长OIT 的变化,并计算出在不同200?

时间OIT的保留率,用以评价水对材料热氧稳定性的影响。试验和计算结果见图5和200?

表7。

从图5我们看到试样经95?热水浸泡以后, OIT 有着不同程度的下降,特别是200?

在1000h以内最为明显,下降速度最快,这是六个样品的共性,另外图5还清晰地反映出了每个样品的个性,我们曾在3.3四点法外推热氧寿命中把这六个样品分成三组平行试验样品,每组样品的热氧寿命和斜率B有着相近的结果,通过热水浸泡试验我们可以看到它们依然表现出了相近的个性,特别是ZG0326/ZG0445和ZG0194/ZG0289, ZG0194/ZG0289拟合直线方程中的斜率

B最高,在热水浸泡试验中它们的OIT

下降幅度最大,到5525h时的OIT结果

与ZG0326/ZG0445这组样品的OIT水平

相当,OIT 保留率在这些样品中最低200?

(表7),说明B值大不仅在高温加工段

不利,在热水系统中表现也不佳。

GW0426/GW1127的斜率B在这三组样品

中最低,它们在热水浸泡试验中的OIT 保留率最高,稳定性比另四个样品好,虽然200?

这组样品在3768h时有所不同,但这可能是由于GW0426为辐射交联聚乙烯(其它样品均为硅烷交联聚乙烯),尽管如此,在2095h时GW0426/GW1127这组样品的OIT 保留200?

70

率依然很接近,分别为85,和82,。ZG0326/ZG0445比GW0426/GW1127热氧寿命低而B值高,在热水浸泡试验中它们的OIT 保留率低于GW0426/GW1127,说明ZG0326/ZG0445200?

不仅基础抗氧能力差,稳定体系的损耗活性还比GW0426/GW1127大,这类试样的热氧稳定性是最不理想的。

表7. 六种交联聚乙烯管材95?热水浸泡后OIT保留率 200?

浸918h 浸2095h 浸3768h 浸5525h 编号 OIT200? OIT保留率 OIT保留率 OIT保留率 OIT保留率 200? 200? 200? 200?

(min) (min) (,) (min) (,) (min) (,) (min) (,) ZG0326 33.6 6.70 20 5.40 16 6.28 19 7.15 21 ZG0445 31.1 10.1 32 9.36 30 7.13 23 8.02 26 GW0426 143 116 81 121 85 132 92 127 89 GW1127 132 111 84 108 82 60.6 46 36.2 27 ZG0194 86.9 28.3 33 11.2 13 8.55 9.8 8.00 9.2 ZG0289 150 49.2 33 23.9 16 13.1 8.7 8.23 5.5

PEX管材热水浸泡前后的OIT变化说明管材中的稳定体系不论是在内部沉淀还是向周围环境介质迁移,已经发生了损耗。抗氧剂溶于聚合物基体中作为捕捉剂才能有效,沉淀和迁移使它失去效果。完全损耗时聚合物组份迅速自催化降解,使得材料脆化,最终导致管材脆性破坏,因此在低应力下,机械负荷的影响已不是很重要了,起主导作用的是材料自身的热氧稳定性。因此,我们不能一味在外推OIT上追高,而应对拟合直95?

线方程的斜率B有所要求,通过大量的试验及拟合的直线方程分析,我们认为:对于交联聚乙烯拟合直线方程的斜率B值>10,相关系数<0.995,标准偏差>0.1的管材,不能仅以外推OIT 结果作为评价其抗热氧稳定性的结果,而是要以95?浸泡试验做为辅95?

助评价手段,稳定性好的样品在95?浸泡1000h后OIT保留率应在80,以上。 200?

四点外推法和95?热水浸泡后OIT保留率试验的重复性取决于OIT单测值的重200?

复性,稳定体系分散不均匀的或由于加工工艺造成OIT结果分散性大的管材及管件不适用于此方法,平行试验方式和结果说明了四点外推法和热水浸泡试验结果的可靠性,并展现出了其中的关联,这一点证实四点外推法有它的实用价值。

71

四、结论

1. 聚烯烃管材管件中的稳定剂损耗是温度和时间的函数,因而用氧化诱导期法进行四点温度外推热氧寿命是一种方便可行的加速试验方法,虽然不能代表在复杂应用环境下的真实结果,但是可以判断稳定体系的损耗活性并预测管材的热氧寿命,从而可以对不同抗氧体系的管材进行相互比较。

2. 采用四点外推法评价热氧稳定性时,不应该只追求OIT >50年,而忽略Log 95?

Y=A+BX中的斜率B 值。OIT >50年,B越小说明热氧稳定性越好,建议对交95?

联聚乙烯管材要求OIT >50年的同时要求B<10。>

3. 稳定体系的物理迁移和化学损耗均是影响聚烯烃管材长期稳定性的重要因素,对于拟合直线方程Log Y=A+BX中斜率B>10,相关系数<0.995,标准偏差>0.1的交联聚乙烯管材试样,建议用95?浸泡试验做为辅助评价手段,考察95?浸泡1000h后OIT保留率,稳定性好的样品OIT保留率应在80,以上。 200?200?

参考文献

1. J.Viebke, M. Hedenqvist, and U.W. Gedde., Polym.Eng.Sci,36,2896(1996)

2. 聚烯烃的降解与稳定(英)N.S.艾伦等编著(烃加工出版社,1988年9月) 3. BS 7291.3-90(95)《家用冷热水和建筑物内加热装置用热塑性塑料管材和配件 第三部分:交联聚乙烯管材和管件规范》

72

氧化诱导期试验条件探索

摘要:本文主要是对光缆及电缆的护套聚烯烃类材料的氧化诱导期试验条件的探索,发现选择在材料试验保温温度附近将样品放入试验和从室温放入开始加热到试验温度进行保温试验的测试结果基本相近。那以后做试验可以直接选择在高温下直接将样品放入测试腔,这样不仅可以节省电能资源,降低试验成本,还可以提高工作效率。

关键词:氧化诱导期;DSC;降低成本;效率

一、引言

聚烯烃材料通常用作电缆及光缆的护套和绝缘,聚烯烃材料护套和绝缘的热氧化稳定性能可以用来判断电缆及光缆的使用寿命。氧化诱导期(OIT)是稳定化材料耐氧化分解的一种相对量度,是对材料稳定化水平的一种评价。通过将加有抗氧化稳定剂的试样置于特定温度的氧气流下,测量从通氧与氧化反应之间的时间间隔,来确定材料的OIT。一般可用差示扫描量热仪(DSC)来简单快速地测量。

二、氧化诱导期的测试方法

1、测试仪器和试样制备

采用DSC进行OIT测试,差示扫描量热仪应保证测试温度的精度达到±0.1℃,其采用铟和锡作为测试温度的校准物质。由于铜会催化氧化材料,造成测试数据的误差,因而聚烯烃的样品皿应采用铝制的。气体转化开关位置和差示扫描量热仪样品池间的距离要小,确保流通气体充到样品皿的时间小于1min,调节器将气体流速控制为50mL/min。

OIT测试时制备的试样有三种:一种是电缆和光缆的绝缘或护套,可用于测量材料内在的氧化稳定性;另一种是带铜导体的绝缘,不仅可用于测量材料氧化稳定性,而且还可测量添加剂的惰化效应。试样的质量为(5±0.1)mg,应用干净的棉布或纸巾擦净。由于材料中的抗氧化稳定剂较易溶解于有机溶剂,因此不可用有机溶剂擦拭试样,否则残留在试样上的有机溶剂可能会改变材料的OIT。第三种就是直接测试聚烯烃原材料粒子。

2、测试步骤

采用DSC进行OIT测试的步骤如下:首先将差示扫描量热仪调整到待测状态;试样制备后,将放有试样的铝杯和一个空铝杯分别放入差示扫描量热仪的两个样品支架上。在升温前,试样应在氮气气氛下预先吹洗5min,氮气流速为(50±5)mL/min;然后在氮气流气氛下试样以20℃/min的速率从室温升到测试温度(通常为200℃),并恒定在该温度,温度波动范围应在±1℃以内,平衡时间约5min,此后将氮气更换成流速为(50±5)mL/min的高纯干燥的氧气,并把氮气转换为氧气的切换点作为测试记录的起始点。待DSC曲线达极大放热速率(即DSC曲线的拐点)后至少再持续2 min(即直到呈现明显放热效应),记录上述过程完整的DSC曲线,气体转化点到拐点的这段时间即为测试材料的氧化诱导期,测试完成后,保存数据,整理测试记录。

3、氧化诱导期测试探索试验

由于委托测试的业务批次量比较大,目前实验室测试仪器就只有一台DSC,加上每个样品做4次测试取其平均值作为测试结果,第一次做完测试需要从高温(200℃或190℃)冷却到室温,放入样品重新升温开始第二次加热测试,在这个过程中冷却设备花费了时间,降低了测试效率。表1? 不同起始温度下OIT测试结果

序号 起始温度(℃) 试验温度(℃) OIT值(min)

1 17 200 35.6

2 25 200 38.3

3 65 200 34.1

4 100 200 35.3

5 160 200 36.7

6 180 200 36.5

图1 ?不同起始温度条件开始的OIT测试结果

为了提高测试的效率,对氧化诱导期测试进行了探索试验,测试样品名称为4#MDPE,进行氧化诱导期试验。从不同的温度下开始加热通氮气,加热到200℃下保温5分钟,转换成通氧气测试材料的氧化诱导期。以前做试验,就是根据标准上的要求,每次试验都从室温25℃左右开始加热。现在为了探索前期的加热开始温度是否对材料氧化诱导期的测试有影响,分别设计试验,在不同的温度下开始加热至试验温度测试结果(起始温度分别为17℃,25℃,65℃,100℃,160℃,180℃),分别见表1和图1至7。根据表1中的测试结果来分析,所得到的数值比较稳定,6次的测试结果平均值为36.1min,标准偏差为1.4min。

图2 ?起始温度17℃开始测试结果图

图3 ?起始温度25℃开始测试结果图

图4 ?起始温度65℃开始测试结果图

图5 ?起始温度100℃开始测试结果图

图6 ?起始温度160℃开始测试结果图

图7 ?起始温度180℃开始测试结果图

三、结论

根据试验的测试结果,不难发现在不同的起始温度下进行加热至试验温度进行试验,对材料的OIT测试结果影响几乎可以忽略,测试值比较稳定,都可以作为正确的测试结果。现在按标准规定每批料一般做4次测试结果,取其平均值作为最后的测试结果。以后进行OIT试验时,当第一次试验结束时,不必按照原来的方法让测试腔冷却到室温再放入样品重新加热试验,现在可以选择在试验温度附件将样品放入进行加热试验,这样一来不仅可以节省电能资源,降低生产成本,还可以提高工作效率。

氧化诱导期测试条件的选择与确定

2000DOI:年第10. 1616期05/j.cn k i . dxdl . 2000. 06. 008No. 6 2000电线电缆

Electric W ire &Cable 2000年12月Dec. , 2000

氧化诱导期测试条件的选择与确定

罗 强

(上海电缆研究所, 上海200093)

摘要:本文从样品因素、操作因素和仪器因素三方面出发, 探讨了测试条件的选择对聚合物材料氧化诱导期(O I T ) 测试结果的影响, 发现只有实现温度的准确测量和气体氛围的纯净, 才能消除非材料因素对结果的影响, 使之真正反映材料的抗氧化能力。关键词:聚碳酸酯; 氧化诱导期; 热分析; 测试条件中图分类号:T M 206; 215. 1

文献标识码:A

文章编号:31-1392(2000) 06-0038-03

Selection of test conditions for the determination of oxidative inductive time

LUO Qiang

(Shang hai Electric Ca ble Research Institute, Shanghai 200093)

Abstract :This paper ex plo res the influences o f the test co nditions o n th e result o f the deter-mina tio n o f the oxidativ e inductiv e time o f po ly mers fro m th e point o f view o f sample , opera-tion and instrument . It ha s fo und that o nly with accur ately measured temperatur es a nd pur e a tmosph ere, which elimina te influences by no n-material fac to r s o n th e result , ca n the deter-mina tio n giv e a real anti-oxidatio n pe rfo rmance of polyme rs.

Key words :polyca rbonate ; oxidativ e inductiv e time ; ther mal a nalysis ; test conditio ns

1 前 言

采用差热分析法(Differential Thermal Analysis , 简称DT A ) 或差示扫描量热法(Differential Scanning Calorim eter , 简称DSC) 可以简单快速测量电缆绝缘和护套材料的氧化诱导期(Oxidativ e Inductiv e Tim e, 简称OI T ) , 因此应用十分普遍。目前国内外都有相应标准试验方法加以规定[1]。但在实际测试中, OI T 的数据结果重复性不好。同一种材料测得的数据分散性往往超出了正常的试验允许误差范围。因此测试条件的正确选择非常重要。

本文对OI T 测试过程中各种影响因素进行了研究, 以便确定适当的测试条件, 使测

收稿日期:1999-12-20

作者简介:罗 强(1975-) , 男, 湖南醴陵人, 工

程师

试结果尽可能真正反映材料本身的抗氧化能力。

2 试验部分

(1) 试验材料及设备 聚碳酸酯(PC ) 树脂; 差动热分析仪(CDR -1型, 上海天平仪器厂); 全自动电子天平(AD-6型, 美国PERKIN ELM ER 公司) 。

(2) O IT 的测试 按照GB /T2951. 9-1997附录B 中规定进行。

3 结果与讨论

3. 1 样品因素

样品的主要影响因素在于抗氧剂在树脂中的分散程度不均匀而造成OI T 的数值分散性, 有数据表明, 在一般的材料体系中, OIT 的偏差为±2. 6min 甚至于更大。因此, 在其他因素均已严格控制的理想情况下, 电缆料的O IT 仍有一定的数据分散性, 其分

[2]

No. 6 2000Electric W ire &Cable Dec. , 2000

散范围与抗氧剂的分散程度均匀与否有关。在本文试验中为消除上述因素的影响, 所采用的样品为PC 树脂。

样品的质量大小对OIT 的影响可忽略。由图1可见, 在其他测试条件相同的情况下, 样品的质量增大5倍, PC 的OI T 结果基本无变化。这是因为O IT 的测试是在某一固定温度下进行, 不存在动态升温测量中的热阻(滞后效应) 等因素影响。但采用薄片状样品(2m g 左右) , 可以缩短其达到平衡温度的时间

。

样品未达到测试温度的升温过程中, 纯净的惰性气氛(工业级氮气) 可以保护样品以免发生提前氧化。与GB /T2951. 27-1994相比, 等同采用IEC 811的GB /T2951. 9-1997中特别增加一条规定, 升温前用50ml /min 流量的氮气吹洗炉体5min [1]。目的是彻底洗去炉中的残留空气(氧气) , 避免样品提前氧化而导致测得的O IT 值偏小。从图3中可以看出, 吹洗炉腔时间≥5min 后O IT 值为一固定值, 说明对于CDR -1型差动热分析仪的炉体, 用50ml /min流量的氮气吹洗5min 已足够了

。

图1 不同质量的P C 试样在190°C 下的O I T

3. 2 操作因素

(1) 温度控制 图2是在其他测试条件相同的情况下, 改变温度所测得的PC 的氧化诱导期。随着温度的升高, 氧化诱导期迅速减小, 例如在190°C ~193°C 范围内, 1°C 的温度偏差所带来的测量相对误差为11. 5%~21. 4%, 由此可见准确的温度控制对于氧化诱导期的测量非常重要

。

图3 不同氮气吹洗时间下190°C 时

PC 的O I T

3. 3 仪器因素

目前上海天平仪器厂生产的CDR 系列

热分析仪应用非常普遍, 本文以CDR-1型为例进行探讨。

(1) 炉体结构的影响 CDR -1型差动热分析仪的炉体配备有平顶和通孔两种石英罩管, 平顶罩管多用于无机和非金属材料分析(不需要惰性气体氛围) , 但在O IT 测试过程中只能采用通孔石英罩管。此时气体能直接从试样旁流过[2], 较好地实现了气体氛围的转换, 如图4所示。而采用平顶石英罩管时, 由于气体的进出口都在样品杆下方, 位于样品杆上方试样周围的气体无法迅速彻底置

图2 不同测试温度下PC 试样的O I T

换, 从而带来很大的试验误差。上海天平仪器厂在新产品CDR-4P 型差动热分析仪中, 炉体便采用了直通罩管。

· OIT 的测量是指样品在某一固定温度

下, 从接触氧气的一瞬间开始计时, 至材料发生氧化反应大量放热所经历的时间长短。在

No. 6 2000Electric W ire &Cable Dec. , 2000

炉体的冷却水或进出水口方向接错, 都会使得冷端温度高于补偿电路中铜电阻的温度(室温) , 从而影响温度的准确测量, 直接导致试验误差。

仪器在长期使用过程中, 热电偶测量端遭到试样逸出物污染、补偿电路中铜电阻的老化等因素都会造成热电偶测温准确性的下降, 温度值漂移。因此需定期采用标准样品(铟、锡) 来标定热电偶, 以保证测温的准确。

4 结 论

氧化诱导期测试中最主要的因素为温度和气氛。实现准确的测控温和气体氛围的纯净, 就可以消除非材料因素对O IT 测量值的影响, 使其真正反映材料的抗氧化性能。

[参考文献]

[1] 上海电缆研究所. 电线电缆标准集:Vol 13[Z].1998

图4 安装不同炉罩的炉体结构示意图

∶69~71.

[2] 中科院上海有机所, 上海电缆研究所. 差热分析法测

定聚乙烯的热稳定性和聚烯烃电缆料的热稳定性[R ].1980∶3.

[3] 徐国华, 袁 靖. 常用热分析仪器[M].上海科学技术

出版社, 1990∶16.

(2) 测温热电偶的影响 CDR -1型差动热分析仪采用温度补偿电路对镍铬-镍硅测温热电偶进行冷端补偿[3], 热电偶的冷端位于炉体下部靠近冷却水进口处。如果不接通

(上接第46页)

3 设备巡检要领

压铝机生产过程中一定要安排液压、机械、电气人员值班巡检, 且注意以下几个方面:

每隔一小时巡检液压系统有无泄漏, 高压油管、螺纹连接处有无松动或较大振动, 这一工序只要从以下几方面加强巡检力度, 相信生产过程中不会遇到紧急情况故障停机。

(1) 检查高压管路接头、阀块处有无渗漏;

(2) 高压阀体动作的灵敏度、可靠性;

(3) 过滤器与管路法兰连接处有无泄漏;

(4) 各泵无大于90°的发热和泄漏; C (5) 油位保持在刻度范围内;

(6) 检查冰水机运行是否正常及冷却水在各部位的使用情况;

(7) 检查各加热部分温度是否正常。只有把设备故障率降到最低点才能提高产品质量、提高合格率。

目前, 我公司在压铝机按值班巡检要领连续运行近100h, 生产出110kV 铝波管一次合格率达100%, 现已投入批量生产。

日醒已散

日醒已散